中厚板精整线滚切式双边剪跑偏问题的处理

汤光飞,陈扬

(新疆八一钢铁股份有限公司)

1 问题的提出

滚切式双边剪是中厚板精整生产线的主要设备,具有剪切质量更好、剪切效率高、剪刃更换便捷等优点。如果在剪切过程中发生跑偏,将会直接影响到钢板的边部质量,增加后续的修磨和处理工序,情况严重时还会导致钢板改规,造成质量损失,影响产品正常交货。

2 八钢中厚板滚切式双边剪简介

双边剪是中厚板精整剪切线的核心设备,用于钢板的切边,使之达到成品所要求的宽度。八钢中厚板采用三轴三偏心滚切式双边剪,具有剪切质量好、尺寸精度高、剪切速度快等优点。

滚切式双边剪主要由激光划线装置、液压磁力对中装置、机前机后夹送辊、剪机本体(分为移动侧剪机和固定侧剪机,相对布置)、静压导轨、剪刃更换装置、废料运输装置等几部分组成。

3 滚切式双剪跑偏原因分析

2016年1月~6月因双边剪跑偏边部垫伤、牙口造成改规钢板较多具体见表1。剪切边部质量缺陷如图1所示。

表1 双边剪跑偏造成边部垫伤、牙口改规统计

图1 剪切边部质量缺陷

造成夹送辊跑偏的关联因素很多,与夹送辊标高、水平平行度、垂直倾角的调整精度、夹送辊压力、辊径的偏差,各组夹送辊的同步控制有关;双边剪前后辊道辊径磨损不一致,钢板板形不好或者厚度精度偏差,剪刃间隙不正确或者平行度偏差造成剪切侧向力等。在现场对可能产生跑偏的因素进行逐一检查,验证后发现夹送辊垂直倾角误差大、夹送辊辊面标高误差大是产生跑偏的主要原因。

3.1 夹送辊互成角度的问题

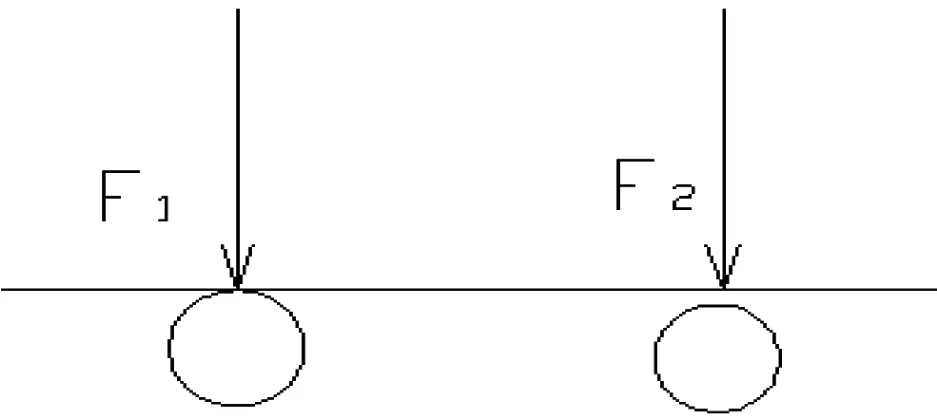

经过测量,发现入口、出口四组夹送辊之间确实存在一定的角度,如图2所示。夹送辊对钢板的作用力与角度存在重要关系,严重影响送板的方向。

图2 夹送辊对钢板的作用力与角度的关系

正常情况提供钢板的前进力:F=F1+F2

夹送辊存在角度之后,前进方向:

同时横向还存一个分力:

由于横向分力的存在使得钢板在前进时有横向偏移。

3.2 夹送辊辊面标高不一致

经过测量入口、出口四个下辊的辊面高度见表2。

表2 下夹送辊标高值

图3 夹送辊标高现状

如图3所示,当出现这样的情况时,在F2的作用下,钢板会继续下压,在四个下辊的作用下,会存在一个微量的倾斜。此时,F2作用方向不会再垂直向下,会与垂直方向存在一个角度α,那么水平方向上钢板就会受到F=2sinα的分力,在钢板前行中改变运动方向。

4 对策措施

4.1 调整夹送辊倾斜角度

调整夹送辊倾角如图4所示。

图4 夹送辊倾角、标高调整方法

夹送辊的倾角调整是依靠改变夹送辊机架与门型框支架之间的调整垫板的厚度来实现图体中的部件(1)就是调整垫板。

垫板厚度调整量(mm),与倾角斜度y(mm/m)变化量之间的对应关系:

所以垫板每增加或减少1mm,夹送辊倾角斜度变小或变大0.67mm/m。

如图5所示,通过夹送辊斜锲的调整,将四组夹送辊调整到比较匹配的状态,保证了在送板时方向的稳定。

图5 夹送辊倾角调整前后效果对比

4.2 夹送辊标高调整

由于下夹送辊标高调整是通过夹送辊下方的调整螺栓来调整的,如图4中部件3,一般控制标高精度误差至5±0.5mm。

调整前后效果对比见图6。通过下夹送辊顶丝螺杆的调整,将四组下夹送辊调整同一水平位置,保证了在送板时方向的稳定。

图6 调整前后效果对比

5 效果验证

通过对夹送辊角度调整及辊面标高调整后,在各种剪切模式下,钢板前进过程中的跑偏量大大减少,难度较高的24刀/分钟的剪切频次也能达到正常剪切的需求。以30m钢板为例,跑偏量如图7所示。

图7 调整前后钢板跑偏量对比

通过对夹送辊角度调整及辊面标高调整后,各种规格钢板的成材率都有相应提升,如图8所示。

图8 调整后各种长度规格成材率提升效果

6 结束语

通过对夹送辊角度调整及辊面标高调整后,在各种剪切模式下,钢板前进过程中的跑偏量由调整前的平均20.25mm减少到目前的平均10.5mm以内,错刀、牙口、毛刺压入等质量缺陷钢板减少明显,有效减少合同钢板改规的量,各种规格钢板的成材率都有相应提升,设备运行及钢板质量得到有效保证。

[1] 成利华,滚切式双边剪跑偏与夹送辊之间的关系研究,冶金设备,2012,(1):21~26.

[2] 成利华,滚切式双边剪夹送辊倾角精度标准的探讨,科技风,2011,(19):108~109.