硅锰合金粒度对降低转炉合金消耗的影响分析

陈跃军

(新疆八钢佳域工贸总公司)

1 前言

钢铁料消耗是衡量炼钢厂生产技术水平的一项综合性的经济技术指标,也是转炉炼钢厂工艺装备、工艺操作和各项管理水平的综合体现。

钢铁料成本占炼钢总成本约80%[1],因而在节能降耗日益被重视的今天,降低钢铁料消耗是炼钢技术人员所面临的难题。在当前严峻的市场形势下,炼钢工序所使用原材物料多样化,且成分不稳定,导致硅锰合金消耗存在较大波动。为进一步降低转炉冶炼硅锰合金消耗,从八钢公司第一炼钢厂40t转炉的生产实际出发,以热轧光圆钢筋(Hot rolled Plain Bars)HPB300-1钢种为例,通过硅锰合金粒度大小对比试验,提出了合适的合金粒度大小能够降低转炉硅锰合金加入量,从而降低转炉炼钢的合金消耗。

2 影响合金收得率的因素

合金元素用作脱氧合金化时,其中有一部分与钢液中的氧发生脱氧反应,一部分与炉渣中的氧化铁发生反应而消耗,其余部分为钢液所吸收,其含量达到所炼钢种成品钢规格的要求。生产实践表明,合金元素收得率受诸多因素影响,主要有:

(1)钢液氧化性。钢液氧化性主要取决于终点钢液含碳量,终点碳含量低,钢液氧化性越强,合金元素脱氧能力越强,则合金元素烧损量越大,合金元素收得率低。反之,终点碳含量高,则合金元素烧损量越小,合金元素收得率高。

(2)终渣含量。由于一部分合金元素被炉渣中(FeO)所氧化,炉渣中含量高,钢液氧化性强,则合金元素收得率低。反之,炉渣中含量低,钢液氧化性弱,则合金元素收得率高

(3)终点钢液的残余锰量。钢液残余锰量高,不仅使需要增加的锰量减少,而且钢液残余锰量高,钢液含氧量低时,能使合金元素收得率提高。

(4)脱氧合金化方式。不同的合金元素其脱氧能力也不同。加入次序不同则收得率不同,对于同样的钢种,合金元素先加入钢液的,其收得率就低,而后加入的元素则收得率就高。

(5)出钢温度。如果出钢液温度偏高,则合金元素收得率就会降低。

(6)出钢下渣。出钢时易带渣,或出钢时摇炉控制不当造成炉口下渣过早、下渣过多,渣中含量又高,则合金元素收得率明显降低。

(7)合金粒度。合金粒度要合适,粒度过大,虽能沉入钢液中,但是不易熔化,会造成成分不均匀。如果合金粒度过小,粉面、沫子较多,加入钢包后易被裹入渣中损失合金,降低合金元素收得率。

综上所述,影响合金元素收得率的因素固然很多,但在生产中经常变动较大的因素并不多。一般在炼钢时只要控制好终点碳、终点温度及过程温度,出钢时注意不要下渣或者少下渣。保证合金元素收得率的稳定性极为重要,否则容易造成废品。

3 合金粒度的试验方案

长期生产实践发现,八钢第一炼钢厂40t转炉现场硅锰合金使用较为粗放,转炉脱氧合金化所需的硅锰合金粒度大小不一。因此,此次试验方案是在其它条件相对稳定的情况下将冶炼钢种所需的硅锰合金按粒度大小进行对比试验,通过反馈回来的转炉成品成分锰含量来分析效果。

试验钢种为热轧光圆钢筋,其成分要求如表1所示,铁水成分及硅锰合金成分如表2和表3所示。

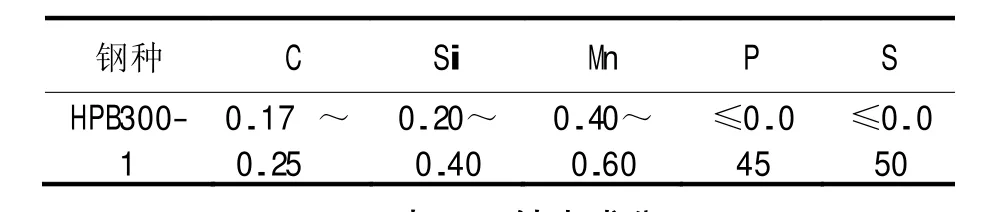

表1 热轧光圆钢筋HPB300-1的化学成分 %

表2 铁水成分 %

表3 硅锰合金成分 %

转炉装入量为:铁水(37t)+废钢(8t)=45t

硅锰的密度,为7.0g/cm3,表面颜色很深近乎于黑褐色,断面呈灰白色,并有缺口。如果相互碰撞会有火花产生。

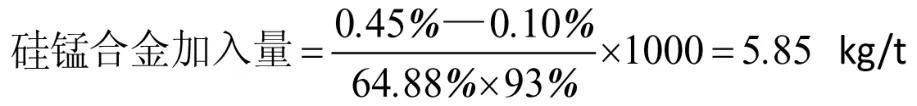

硅锰合金元素加入量计算公式[2]:

由于现在降本增效,转炉硅锰合金加入量按照0.45%的锰规格进行配加。由表3知,硅锰合金中锰元素含量为64.88%;根据现场转炉中期取样的化验结果,转炉出钢时的终点残余锰含量为0.10%;锰元素的合金收得率为93%,平均钢水量为41t。

计算可知吨钢硅锰合金加入量为:

每炉钢水需加入合金:5.85 t/kg 41t=240 kg

4 试验方案的实施

经过生产实践调研,将硅锰合金按其粒度大小分为三类,即:0~30mm、30mm~60mm、60mm 以上,如图1所示。试验将硅锰合金按照上述三类粒度进行分类,如图2所示。

图2 硅锰合金分类0~30mm、30~60mm、60mm

根据现场生产情况,由于粒度在0~30mm的硅锰合金呈粉末状,合金收得率低,如果全部加入,必然会造成钢水成分不稳定,出现废品,因此不将其纳入试验中。

转炉共试验6炉钢,由同一炼钢工操作,控制过程比较稳定,终点控制的有关数据见表4。

现将分类好的硅锰合金,按照如表5的试验方案顺序加入到钢包中。

表4 40t转炉实测数据

5 试验结果讨论

按照表5的试验方案,所得转炉的成品成分如表6所示。由表6可知所试验的6炉钢中锰的成分都在要求范围内。

表5 硅锰合金加入量的试验方案

表6 转炉的成品成分 %

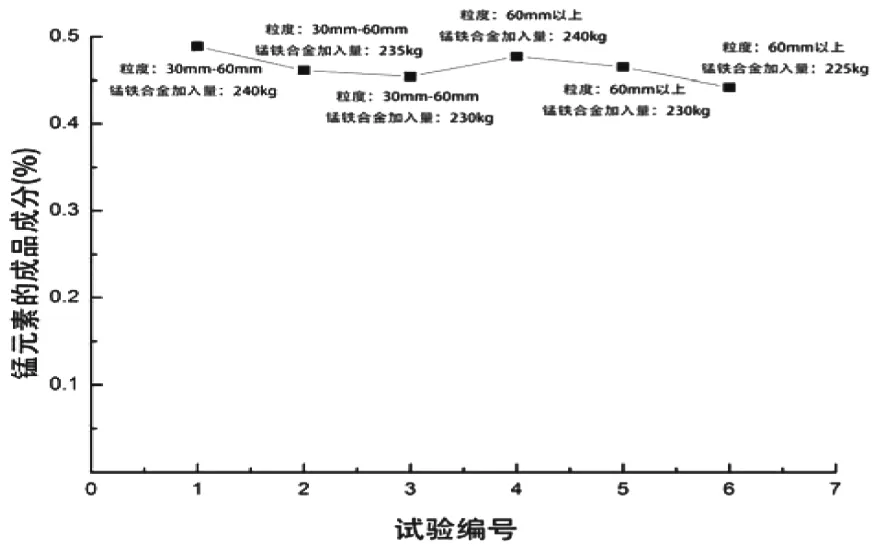

图3 不同合金粒度锰元素的成品成分

以锰元素为例进一步分析,如图3所示。虽然锰元素的成品成分都在要求范围内,但是不同粒度下、不同硅锰合金加入量下,依然会有区别。

硅锰合金加入量为230kg时,硅锰合金粒度为30mm~60mm,成品成分中锰元素含量为0.454%;硅锰合金粒度为60mm以上,其成品成分中锰元素含量为0.465%,提高了0.011%。

硅锰合金粒度为30mm~60mm,其加入量为235kg时,成品成分中锰元素含量为0.461%;硅锰合金粒度为60mm以上,其加入量为230kg时,成品成分中锰元素含量为0.465%。

由试验可知,硅锰合金粒度为60mm以上时,每炉钢可有效减少硅锰合金5kg以上。

6 结束语

转炉钢铁料消耗是炼钢厂工艺装备、工艺操作和各项管理水平的综合体现,降低钢铁料消耗,意味着原料投入减少、成本和能耗降低,具有明显的经济效益。

(1)对硅锰合金按照粒度分别为30mm~60mm、60mm以上进行分类对比试验。数据表明:使用硅锰合金粒度在60mm以上进行脱氧时,每炉钢可有效减少硅锰合金5kg以上。

(2)对于诸如硅铁合金、硅钙钡合金等其他合金,也可以按照上述方法,将合金按照粒度大小进行有效分类,并细化合金的粒度使用规范。

[1]彭锋,李晓.转炉钢铁料消耗分析与对策[J].技术经济:2008,16(3).

[2]冯捷,张红文.转炉炼钢生产[M].北京:冶金工业出版社.