煤矸石烧结透水砖的试验研究

李珠,刘家乐,刘鹏,井强山,赵林,贾冠华

(太原理工大学 建筑与土木工程学院,山西 太原 030024)

0 引言

山西是一个煤炭基地,煤矸石是煤炭开采和洗选加工过程中产生的固体废弃物,排放量约占煤矿原煤产量的8%~10%[1]。为解决城市地表硬化的问题,使城市降水更好的排到地下,缓解城市的“热岛效应”,及时缓解城市内涝,维护城市生态平衡,环保材料——透水砖得到大力发展[2-3]。目前制备透水砖的常用的原料有粉煤灰[4]、尾砂[5]、给水污泥[6]、废弃陶瓷[7-9]等,而本文利用煤矸石制备透水砖,废弃物利用率达到70%以上。既可以充分的利用固体废弃物,又为透水砖的生产找到一种廉价的原料。本研究可为煤矸石的利用提供一个有效的途径。

1 试验

1.1 原材料

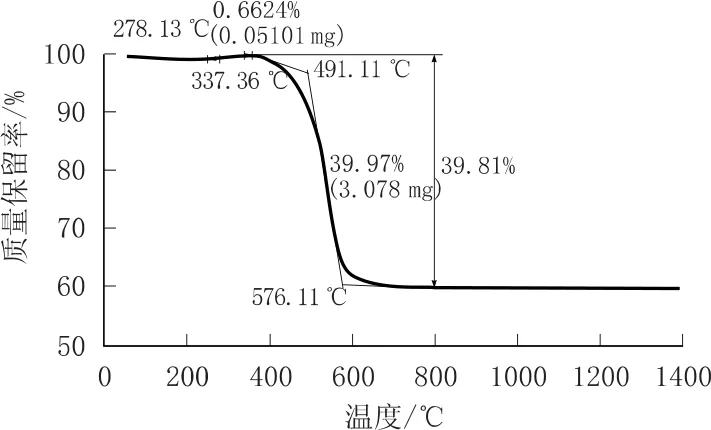

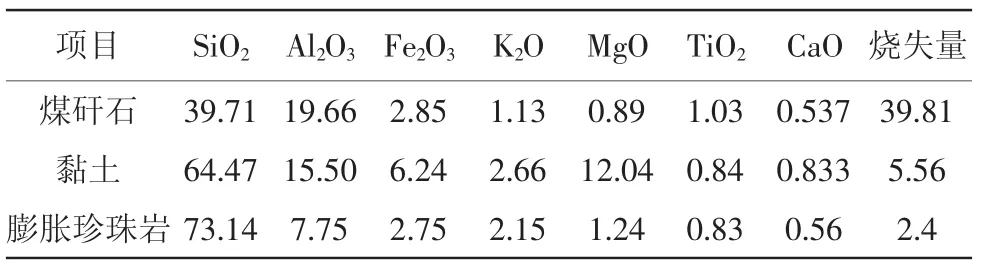

(1)煤矸石:山西太原西山矿场的煤矸石,外观呈灰黑色,将煤矸石采取之后,用球磨机进行粉磨处理,过60目筛,其主要化学成分见表1,热重分析见图1。

图1 煤矸石的热重分析

从图1可以看出,煤矸石在400~800℃之间质量损失严重。

(2)黏土:取自信阳师范学院,烘干后过60目筛,其化学成分见表1。

(3)膨胀珍珠岩:来自信阳市上天梯矿场,粒径为10~20目,密度为80 kg/m3,其化学成分见表1。膨胀珍珠岩的主要作用是在高温下融化形成孔洞,与高碳粉煤灰中碳烧失后形成通孔增加透水性。

表1 煤矸石、黏土、膨胀珍珠岩的化学成分 %

(4)水:自来水。

1.2 试验工艺过程

(1)以煤矸石、黏土为主要原料制备透水砖,首先将煤矸石用破碎机进行破碎,烘干后放入球磨机进行研磨。黏土同样也是烘干后放在研磨机里研磨,研磨5 min,然后再将2种原料分别过60目筛。

(2)将原材料按配比进行称量。

(3)加入煤矸石与黏土两者总质量15%的水,将其混合均匀后陈化24 h。

(4)将陈化后的原料装入尺寸为100 mm×100 mm×60 mm的模具中,在20 MPa的压力下成型。

(5)将制好的砖坯置于恒温干燥箱中,于105℃下进行干燥,直至砖坯的质量不再发生变化。经试验,烘干时间10 h时,砖坯变为恒重。

(6)等砖坯完全干燥后,放入高温炉中进行焙烧。

(7)本实验的烧制周期为4~5 h。该实验的温度曲线为:首先从室温升至100℃,升温速率约为15℃/min,然后再从100℃升至800℃,升温速率约为3℃/min,而后以约5℃/min的升温速率从800℃分别升至实验方案定制的烧结温度。烧成温度分别为1000、1025、1050、1075℃。达到烧结温度后,保温30 min。

1.3 性能测试

煤矸石透水砖的劈裂抗拉强度、透水系数按照GB/T 25993—2010《透水路面砖和透水路面板》进行测试,吸水率、密度按照GB 9966.2—2001《天然饰面石材试验方法体积密度、真密度、真气孔率、吸水率》进行测试。

1.4 配合比设计

试验过程中保持水料比与成型压力不变,通过改变煤矸石与黏土的质量比(质量比分别为 7∶3、6∶4、5∶5、4∶6、3∶7),在不同烧结温度(1000、1025、1050、1075 ℃)下透水砖性能的变化,来得出最佳的配比。在试验获得煤矸石与黏土最佳质量比的基础上,再进行不同膨胀珍珠岩掺量对透水砖性能影响的研究。

2 试验结果与分析

2.1 煤矸石与黏土质量比对透水砖性能的影响

未掺膨胀珍珠岩时,煤矸石与黏土质量比对透水砖性能的影响见表2。

由表2可以看出:

(1)在相同质量比的情况下,随着烧结温度的升高,透水砖的1 h吸水率不断下降,透水系数也不断下降,劈裂抗拉强度不断提高,特别在1075℃的烧结温度下表现特别明显。这是因为在不同的温度下,煤矸石烧结透水砖呈现出不同的形态,在低温阶段(1050℃以下)时,砖体本身没有发生很明显的收缩,收缩变形较小,而且在低温阶段没有出现明显的液相;而在1075℃时,1 h吸水率、透水系数下降很明显,这是由于在温度过高时,煤矸石烧结透水砖收缩明显,煤矸石与黏土之间粘结更加密实,使产生的孔洞变小收缩,而且产生较明显的液相,出现堵孔现象,从而使劈裂抗拉强度上升明显,孔隙率下降,使得透水降低、吸水率降低。

(2)在相同的烧结温度下,随着煤矸石与黏土质量比减小,透水砖的1 h吸水率、透水系数不断下降,强度不断提高。这是由于随着黏土含量的增加,煤矸石含量的减少,砖坯中相对含碳量减少,使得透水砖的孔洞减少,透水及吸水率下降,而且在D、E两种配比下,黏土含量比煤矸石的高,呈现出来的趋势更加明显。从最初的化学成分也可以看出,黏土中SiO2含量高,随着黏土含量的增加,砖坯中SiO2相对含量不断升高,烧制成砖后强度也较高。

对上述试验进行综合考虑,主要结合透水性能以及劈裂抗拉强度,在实验A中煤矸石与黏土质量比为7∶3的情况下,烧结温度为1050℃条件下制备的透水砖性能较好,煤矸石烧结透水砖的劈裂抗拉强度为3.29MPa,透水系数为0.153×10-2cm/s。在烧制过程中充分利用煤矸石中含碳量内燃料的功能,并且不会产生污染,同时实现煤矸石废弃物的综合利用,变废为宝,更加经济实惠。

2.2 膨胀珍珠岩掺量对透水砖性能的影响

在上述试验的基础上,对配方A在烧结温度为1050℃下进行掺加膨胀珍珠岩试验,膨胀珍珠岩掺量按占煤矸石与黏土总体积的百分比计,试验结果见表3。

表3 膨胀珍珠岩掺量对透水砖性能的影响

由表3可以看出,随着膨胀珍珠岩掺量的增加,劈裂抗拉强度基本呈上升的趋势,分析主要原因是,首先随着珍珠岩掺量的增加,在原砖坯的化学组成成分上SiO2的相对含量得到提升,进一步提高透水砖的强度,其次膨胀珍珠岩在高温的状态下会收缩,甚至出现液相,产生粘结效应,粘结更加紧密,增加了颗粒之间的结合强度,从而提高了致密度,使得劈裂抗拉强度出现不断上升的趋势。

另外,透水砖的透水系数则随着膨胀珍珠岩掺量的增大,呈现出先增加后减小的趋势,当膨胀珍珠岩掺量为80%时,透水系数达到最大,为0.355×10-2cm/s。产生这种结果的原因可能是,珍珠岩掺量由0到80%的过程中,由于膨胀珍珠岩的掺入,使得砖坯中有一定量的膨胀珍珠岩存在,而当达到烧结温度后,珍珠岩会收缩,收缩后会在砖体内留下孔洞,使砖体的孔隙率变大,使得吸水率、透水系数变大;其次,由于膨胀珍珠岩的收缩,会与煤矸石本身碳烧失产生的孔洞形成通孔,使得透水进一步增加。而膨胀珍珠岩掺量大于80%时,透水系数出现下降的趋势,分析原因主要是由于,膨胀珍珠岩掺量过多,膨胀珍珠岩的熔融产生明显液相现象,液相的产生填堵了部分的孔洞,降低了颗粒间,孔洞之间的连通性,因此透水系数减小。因此膨胀珍珠岩最佳掺量为80%,此时劈裂抗拉强度和透水性能均最优,分别为3.75 MPa和0.355×10-2cm/s。

3 结语

(1)随着黏土含量的增加,透水砖的劈裂抗拉强度提高,透水系数和1 h吸水率不断下降。随着烧结温度的升高,透水砖的劈裂抗拉强度提高,透水系数、1 h吸水率减小。

(2)随着膨胀珍珠岩掺量的增加,透水砖的劈裂抗拉强度提高,1 h吸水率、透水系数呈现先增大后减小的趋势,在膨胀珍珠岩掺量为80%时,劈裂抗拉强度和透水性能均最优。

(3)煤矸石透水砖较适宜的工艺参数为:煤矸石与黏土的质量比为7∶3,烧结温度1050℃,膨胀珍珠岩掺量80%。此时透水砖的劈裂抗拉强度为3.75 MPa,透水系数为0.355×10-2cm/s。

[1] 姜振泉,李雷.煤矸石的环境问题及其资源化利用[J].环境科学研究,1998(3):57-59.

[2] 王志,王悦.可持续发展与环保型材料[J].硅酸盐通报,2001(3):88-93.

[3] 张栋,齐敏.透水砖的优势及市场前景分析[J].砖瓦,2014(1):38-40.

[4] 饶玲丽,曹建新,张洪波,等.粉煤灰透水砖的制备研究[J].新型建筑材料,2006(7):48-50.

[5] 吕淑珍,顾幸勇.利用萤石尾砂和珍珠岩废矿粉研制陶瓷透水砖[J].新型建筑材料,2009(8):31-34.

[6] 高丹.利用给水污泥制备环保透水砖的试验研究[D].长沙:长沙理工大学,2012.

[7] 李利方,孙国梁,余剑锋,等.环保釉面陶瓷透水砖的研制[J].中国陶瓷工业,2011,18(1):9-12.

[8] 殷海荣,武丽华,陈福,等.环保型陶瓷透水砖的研制[J].新型建筑材料,2006(3):24-26.

[9] 吴建锋,陈金桂,徐晓虹,等.利用废陶瓷制备陶瓷透水砖的研究[J].武汉理工大学学报,2009,31(19):27-30.