氯乙烯净化脱水抽真空系统技术改造

刘胜军,杨春辉

(1.天伟化工有限公司,新疆 石河子 832000;2.葫芦岛华远化工机械装备有限公司,辽宁 葫芦岛 125003)

如何降低氯乙烯单体的水含量一直是PVC行业的难题,单体水含量过多易产生铁离子,影响PVC树脂质量。氯乙烯脱水工艺有固碱干燥、聚结器、分子筛变温等,其中分子筛变温脱水工艺使用较多、效果较好。天伟化工有限公司的脱水工艺为分子筛变温脱水,脱水后氯乙烯产品气含水质量浓度在100 mg/kg以下,减少了精馏装置的自聚情况,提高了PVC树脂的质量。但在装置运行的过程中,分子筛吸附饱和后,用于脱附水的热、冷吹环节的增压机发生故障的频率较高,其中增压机的吸、排气阀阀片易断裂损坏,单台增压机平均每月就需要更换1次,不仅增加了维修成本,而且还影响了脱水效果。

1 工艺简介及原因分析

1.1 工艺简介

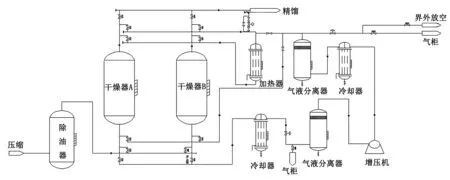

天伟化工有限公司的氯乙烯净化分子筛变温脱水工艺是5-3-2工艺过程,3台干燥器用于吸附,2台干燥器分别用于热吹、冷吹,循环使用。干燥器吸附饱和后,主要通过循环流动的120 ℃氮气携带的热量将干燥器内分子筛所吸附的水分汽化后带出,再通过冷却器降温,变为液态水汇聚到设备底部排出。当热吹干燥器出口温度达到85 ℃时,表示此干燥器水分已全部脱出,运行步序会自动进行切换。本工艺是通过吸附、逆放、抽空、热吹、冷吹、二次抽空及冲洗、升压等步序完成的(见图1)。

图1 氯乙烯净化分子筛变温脱水工艺流程

Fig.1 Process flow of VCM purification by molecular sieve temperature-swing dewatering

1.2 增压机故障率高的原因分析

由于氮气为惰性不凝气体,进入精馏系统后无法冷凝,因此会加大精馏系统的压力,增大系统的冷耗,同时还会加大精馏尾气的放空量,从而造成一定的浪费。净化干燥器内残留的氮气必须排出系统外,残留氮气多采用泄压、负压抽空脱吸分离后放空处理,干燥器负压抽空主要通过增压机完成。

无油往复式增压机作为净化变温脱水系统的主要设备,在实际操作过程中也存在一定的问题,如故障率高、维修较为频繁,尤其是进、排气阀使用时间短,损坏较快;抽气量波动大,且呈现逐渐下降趋势。为了不影响系统热吹效果,须增开1台增压机来增大循环气量。单台增压机平均每月就要更换吸、排气阀1次,每次更换8组阀片,不仅维修成本大幅度增加,而且脱水效果还会明显降低。

分析原因如下。

(1)轴承箱内的滑道和轴承部分容易产生磨损。增压机轴承箱的润滑主要通过润滑油,要想有效润滑就必须保证摩擦面的油膜厚度和完整度。但由于工况变化极大,特别是机前负压至正压转化的过程中,刚刚平衡的油膜状态会瞬间被破坏,而油膜的恢复速度达不到工况运行所需要的响应速度,其外观表现为设备缺油润滑运行,极易产生滑道拉毛、轴承磨损现象。

(2)气阀阀片、弹簧片寿命短。气体压力引起静载荷,在静载荷的作用下,阀片产生弯曲变形。 由于气缸内的压力是由较低的吸气压力变化到较高的排气压力,也由于气流本身的脉动变化,使阀片承受的载荷具有脉动循环的特点,在脉动循环静载荷的作用下,阀片易出现弯曲疲劳破坏。负压状态的气阀和正压状态的气阀结构上有所差异:负压时,为了保证气阀密封面的可靠密封,必须使用弹簧片提供初始压紧力,但这个初始压紧力在正压时会成为一个附加力,增加阀片和阀座密封面的冲击应力,从而影响阀片和弹簧片的使用寿命。另外,状态频繁变化也会破坏阀片的平衡稳定性,从而进一步降低阀片的寿命预期。增压机进口压力曲线见图2,技改前热、冷吹循环气量见图3。

图2 增压机进口压力曲线图Fig.2 Chart of booster intake pressure

图3 技改前热、冷吹循环气量Fig.3 Change in circulating gas flow rate with operation period before technical innovation

从图2可见:增压机进口压力波动较大。从图3可见:以1个月为周期,运行3台增压机,在不更换吸、排气阀阀片的情况下,循环气量随着运行周期的延长而逐渐下降,直至中、后期无法满足热吹循环气量的要求。

通过上述原因分析可知:增压机进口压力频繁变化是增压机阀片使用寿命降低和机械部件损坏的主要原因。

2 工艺技术改造

增压机进口压力波动加大是造成增压机阀片损坏的主要原因,因此稳定增压机进口压力是解决问题的关键。氯乙烯净化脱水系统须增加抽空系统,通过理论论证并依据生产实践经验,天伟化工有限公司与工艺设计单位共同制定了工艺技改方案。

(1)工艺改造:在原有装置的基础上新增2台真空泵,单台干燥器分别增加充氮阀和抽空阀,同时配合工艺需求,对程序运行步序也进行改动,对相应管道及仪器仪表配置也进行改造。

(2)改造后的装置主工艺流程还是为5塔工艺,正常工作时,改为任意时刻总有2台干燥器处于吸附干燥阶段,其余3台干燥器处于再生过程中的不同阶段。5台干燥器循环操作,从而达到连续输入原料气和输出产品气的目的(参见图4)。

通过新增程控阀,实现了由真空泵独立完成抽空,原有的增压机只用于干燥器热、冷吹循环系统。工艺运行步序整体没有发生变化,各分周期运行时间分配更合理,干燥器热、冷吹时间相比技改前的480~520 min延长至600 min左右(如图4所示)。

图4 改造后氯乙烯净化分子筛变温脱水工艺流程

Fig.4 Improved process flow of VCM purification by molecular sieve temperature-swing dewatering

3 改造后主要运行效果

(1)改造后的工艺,实现了抽空步骤由真空泵独立完成,增压机只作用于干燥器脱附水的热、冷吹循环系统,进口压力基本稳定在0.205 MPa左右的工艺目标(详见图5),运行过程中增压机机身振动幅度明显下降,电流也趋于稳定。

图5 增压机进口压力曲线图Fig.5 Chart of booster intake pressure

(2)技改后的装置投入运行近10个月,2台增压机循环气量较平稳,稳定在7 400 m3/h左右(见图6),能满足干燥器热吹温度的要求,期间共更换吸排气阀3次,没有出现其他大的机械故障。

图6 技改后热、冷吹循环气量Fig.5 Change in circulating gas flow rate with operation period after technical innovation

(3)运行效果。技改后的工艺运行近10个月,整体运行比较稳定,增压机进口压力稳定,热、冷吹循环气量比较平稳,检测氯乙烯产品气含水质量浓度小于100 mg/kg,脱解水pH值也在7以上,各项指标较稳定。

(4)经济效益。

①技改前运行3台增压机才能满足干燥器热、冷吹的循环气量,技改后2台增压机就能满足工艺要求。

单台增压机电动机功率为135 kW,每月可节约电耗约9.7万kW·h,全年可节约用电116.4万kW·h,电价按0.35元/(kW·h)计算,则节约电费:116.4×0.35≈40(万元/a)。

②增压机在技改完成后已运行了近10个月,此期间吸、排气阀片共更换3次,已达到预期效果。

改造前3台增压机的阀片更换频率为每月3次,技改后增压机阀片更换频率为每3个月1次,每次更换阀片需0.9万元,3个月可节省(3×3-1)×0.9=7.2(万元),全年可节约维修资金:7.2×4=28.8(万元)。

③社会效益。降低了增压机的维修频率,减轻了操作人员、维修人员的劳动强度,减少了环境污染,装置运行平稳,稳定了后续精馏系统氯乙烯单体的水含量及PVC产品质量。

4 技改后工艺存在的问题

工艺技改完成后,装置运行整体稳定,但运行过程中也存在一些问题。

(1)新增真空泵及备用真空泵的气缸内都有微量的积水,须1 h进行1次排水。积水过多易造成真空泵气缸液击,引发机械事故。气缸内积水是因为吸附塔在抽空步序时间长(360 min),真空度较高(0.095 kPa),抽真空过程中,干燥器内残留的微量水分进入真空泵,在真空泵出口出现压力变化,气态水雾变为液态水聚集在气缸内 。

(2)吸附塔在抽空过程中,-0.095 kPa状态下运行时间达360 min,法兰泄漏或误操作时空气易进入系统,引发安全事故,存在一定的安全风险。需要定时对真空泵出口气进行氧含量分析,以保证整个系统安全运行。

5 结语

从氯乙烯净化脱水抽真空系统改造后近10个月的运行情况来看,增压机的进口压力稳定、维修频率降低,基本上达到了预期的目的和效果;但运行时间较短,还须随着运行周期的延长,跟踪增压机的运行情况及维修频率,而且在抽真空步序时真空度高且时间较长,存在一定的安全风险,须进一步完善。