以铸代锻生产热轧板带支撑辊的热处理控制要点

■ 李仕源

热轧板带铸造支撑辊的材质一般分为:Cr3、Cr5、Cr7,生产工艺一般为:造型→合箱→冶炼→热拆箱→扩散退火→粗加工→差温热处理→回火→精加工,在热处理工序中,各个温度点控制略有不同,但原理相同,热处理效果直接决定轧辊的使用效果。

1. 设备要求

扩散退火采用一般的燃气窑、高温电阻窑都可满足要求,差温热处理中,需要配备一台差温炉(配套的喷淬机),回火用普通电阻窑即可。

2. 扩散退火

热轧板带铸造支撑辊合金含量高,偏析量大,如采用冷拆箱,极易出现裂纹甚至断辊,理论上,钢液凝固后具备一定强度即可组织热拆箱,我们一般拆箱时间为浇注完35~38h。

轧辊入窑(提前预热)后,升温速率一般控制在18~25℃/h,扩散退火温度国内通常为Ac3线以上150~250℃保温,保温温度控制在1060~1100℃,使各元素在奥氏体中充分扩散。但是高温快冷时极易析出呈针片状的铁素体型魏氏体组织,因此使支撑辊的强度降低而脆性增大,随着基体组织中魏氏体组织数量的增多,对轧辊的性能特别是韧性的降低也越大。随着国外技术的不断引进,笔者与国外公司的交流中,外方考虑高温度、晶粒长大的因素明显,在后序的差温处理中,由于晶粒的遗传性,轧辊的细晶强化会受到一定影响。

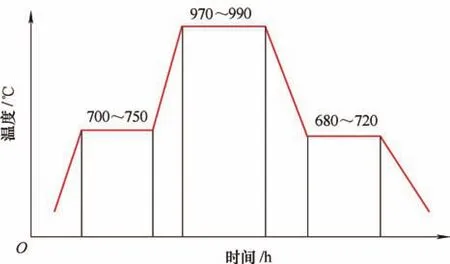

因此,将扩散退火温度控制在1000℃以下,既消除了合金偏析问题,又可防止晶粒过度长大及魏氏体组织增多,扩散退火工艺如图1所示。

3. 差温热处理

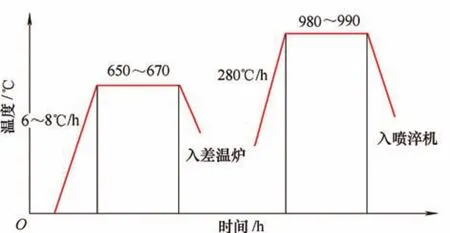

粗车后,将轧辊在电阻窑进行加热、保温,一般控制在630~670℃保温,保温时间根据直径尺寸确定,一般20h以上,保证内外温度均匀(见图2)。

达到保温时间后以最快速度运至喷淬机上组织差温热处理,辊颈用石棉毡包裹好,防止差温处理中冷却水到辊颈,造成辊颈硬度升高缺陷,争取15min之内完成。轧辊差温热处理一般包括三个工艺段:第一段为加热段(也称升温段),目的是通过快速加热使辊身表面快速达到工艺要求温度,此时间可根据轧辊直径大小适当调整;第二段为传热段,目的是通过热传导使整个轧辊外层达到工艺温度,此时间可根据轧辊工作层厚度不同进行调节;第三段为预冷区段(也称“保温段”或“延迟淬火保温段”),通过适当降低炉温及辊身表面温度(40~60℃),有利于加深辊身工作层的淬硬深度,同时避免轧辊辊面超温度造成组织粗大,从而保证差温热处理后的各类轧辊获得良好的使用性能。

差温热处理中控制的重点主要在第二段,通过燃气窑的急速表层升温后,进行高压水的强冷,水压、风压、水流量要配合好,争取辊身各点的温差尽量小,一般控制在15℃之内,成品检测硬度基本没有偏差。

冷却速率、工艺温度计算好,工艺温度是决定产品组织的要素,最终决定轧辊的性能和硬度。

笔者所在公司经过数据统计,马氏体组织使用性能相对理想,马氏体转变温度线以下20~25℃为差温控制温度范围,转变温度根据产品成分进行计算,保证辊身工作层获得所需要的硬度水平和相应的基体组织。

图1 扩散退火工艺

图2 差温热处理工艺

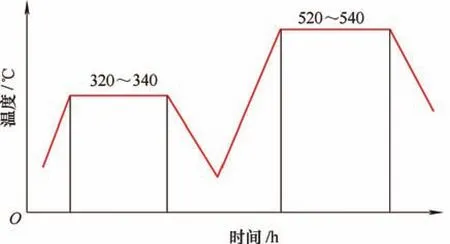

图3 回火工艺

4. 回火温度

回火工艺如图3所示。回火温度控制在马氏体转变温度以上15~25℃,其主要是因为差温处理的产品应力大,易出现剥落,相对较高的回火温度能够更好地保证辊身工作层的抗剥落性。

5. 结语

以铸代锻热轧板带支撑辊的研发逐步进入到了相对稳定期,热处理工艺对产品使用性能的影响至关重要,需要业内人士不断总结、交流,以更好地推动技术的成熟。

[1] 文铁铮,郭玉珍.冶金轧辊技术特性概论[M].石家庄:河北科学技术出版社,1995:131.

[2] 文铁铮,郭玉珍.轧辊制造技术新论[M].石家庄:河北科学技术出版社,2014:110.