细长类H13矫直辊的双频淬火工艺改进

■ 彭元飞,李 良,袁小婷

我公司热处理车间近期对于一批(共9支)矫直辊进行表面淬火,材质H13,其规格为φ315mm×4450/5506mm。要求辊身硬度54~56HRC,淬硬层深12~14mm。通过对图样的技术要求进行分析,淬硬层深要求较大,若单一采用中频淬火肯定无法满足,只有通过轧辊车间的双频淬火机床才能达到所要求层深。

1. 工艺分析及准备

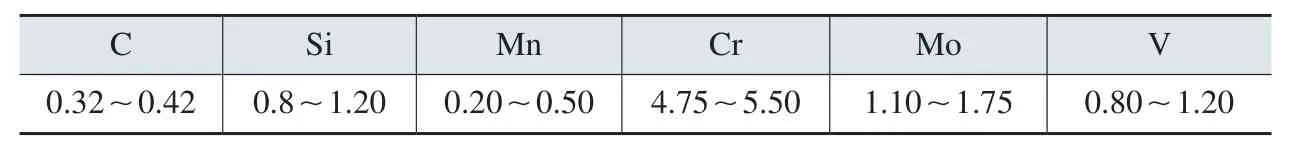

材质H13即为4Cr5MoSiV1,合金工具钢,其主要化学成分如表1所示。

该材质具有高的耐磨性和淬透性,具有强的抗热裂能力,合金元素钒含量较高,耐磨性好,具有良好的耐热性,在较高温度时具有较好的强度和硬度,高的耐磨性和韧性,优良的综合力学性能和较高的回火稳定性。该材质一般加热淬火温度1020~1050℃,此处建议表面淬火温度选取上限1050℃。

图样要求淬硬层深12~14mm,一般中频淬火的淬硬层深最多6~8mm,显然不能采用单一的中频淬火设备。考虑到轧辊车间的双频淬火机床可以满足该淬硬层深的要求,具体双频淬火变压器参数如表2所示。

由于该淬火方式采用工频和中频同时加热的方式,完全具有高的加热深度和淬透性,按照常用冷轧辊的淬火方式,建议感应器工频T2测温点控制淬火温度为1030~1040℃,下感应器中频T3测温点控制淬火温度为1040~1050℃,如附图所示。

感应器中测温点分布

表1 H13化学成分(质量分数) (%)

表2 双频淬火变压器参数

该批矫直辊规格φ315mm×4450/5506mm,根据矫直辊直径选取合适的感应器规格,按表3所示选取。

故选取工频感应器直径为350mm,中频感应器直径350mm进行淬火,合适的感应器间隙有助于加热过程的稳定性和确保工艺所要求的淬火温度。

2. 工艺执行

(1)淬火前消除应力 由于该批矫直辊直径315mm,总长5506mm,细长比达20左右。表面淬火极易变形,故表面淬火前需进行一次消除应力处理,以消除机加工所产生的应力,避免淬火过程中产生较大的变形。消除应力处理温度550℃、保温6h,出炉后测量变形基本在3~6mm,然后对此均进行了再校直。待校直后正常进行双频淬火。

(2)淬火过程 提前按照工艺要求装夹好两个感应器,矫直辊进行正常的双频淬火过程,T2温度1030℃,T3温度1050℃,工件淬火移速42mm/min,工件转速20r/min,下端喷淋水圈φ360mm,水压满足淬火要求。

起初淬火过程一切正常,当淬火至辊身中间位置时逐渐发现淬火温度T2和T3波动较大,T2在1040~1020℃之间波动,T3在1050~1030℃之间波动,并且随着该件继续向下淬火移动,温度波动越来越大且明显发现工件在感应器中的摆动造成间隙不均匀。直到最后淬火接近辊身上端时,T2和T3温度在960~1070℃之间波动,辊身发生严重弯曲变形,随着转动与感应器发生碰撞摩擦已经无法正常淬火下移。最终只能勉强完成淬火。

(3)结果检测 最后经过淬火后的矫直辊变形弯曲在40mm左右,无法进行正常的校直。并且检测硬度发现两条母线硬度相差较大,辊身下端部分硬度分布较均匀,两条母线均在55~56HRC,从中间开始往上,硬度分布极不均匀,一条母线在55~58HRC,另外一条母线只有45~50HRC。由此可见,此次淬火的结果根本不满足图样的硬度要求和最终的加工要求。

表3 感应器间隙的选取

3. 工艺改进

(1)原因分析 此类轧辊淬火过程中起初变形较小,当淬火至辊身中间位置时变形较为明显,出现稍微的弯曲,造成辊身转动过程间隙不均匀,而间隙不均匀又必然造成加热温度的不均匀。同样的功率下,辊身上的高点随着转动总是在靠近感应器的点上,低点随着辊身的转动总是在远离感应器的点上,这样随着淬火过程辊身的下移,高点温度越来越高,低点温度越来越低,温度的高低不匀又造成了辊身的进一步弯曲,进而造成间隙不匀而导致温度不均,这样便产生了一个恶性循环,只能使辊身弯曲越来越大,两条母线硬度相差越来越大。

(2)淬火温度的调整 考虑到H13材料的淬透性较高且淬火温度范围较宽,然而图样要求的54~56HRC硬度也不是很高,容易达到,故可适当降低淬火温度,工频T2温度控制在700~800℃起预热作用,中频T3控制在1030℃左右,主要起淬火加热作用。降低淬火温度后,可以有效避免高的淬火温度引起的变形。

(3)感应器间隙的改变 由于加热过程会出现间隙不均造成温度不均进而加大变形的情况,主要是因为加热温度对感应器间隙的敏感性较大,只有降低这种敏感性才能降低它们之间的相互影响,因此可考虑选取较大直径的感应器,这样感应器与辊身之间的间隙增大后,这种敏感性就降低了,从而相互影响也自然降低了。当出现微小变形后,高低点的温度相差不会太大,变形量就不会继续恶性增加,从而保持在一定的范围内。

基于此,应该选取φ450mm的两个感应器,虽然加大了感应器间隙,但是工频感应器只需要加热温度在700~800℃,所以不存在加热温度不够的问题,而中频感应器在此间隙下全功率输入刚好能满足1030~1040℃范围,即便中频的T3温度略有欠缺时,也可以通过略微提高工频T2温度来增加T3温度。

(4)淬火前消除应力工艺改变 通过淬火后工件的变形情况推断,第一次消除应力不彻底,550℃的消除应力温度也偏低。第一次消除应力处理后虽然进行了校直却没有进行第二次消除应力处理,而又带着校直产生的应力直接淬火,最终导致更大的变形。

现采取650℃的高温消除应力处理,出炉后进行校直,校直后再进行消除应力处理,即:消除应力→校直→消除应力→校直→消除应力→……不断往复多次进行,直到工件消除应力出炉后不再有变形量为止,这样方可进行表面淬火。相信通过高温反复消除应力校直,会大大降低工件自身的各种残余应力,有助于淬火后变形的控制。

(5)淬火过程的改变 淬火后出现两条母线硬度不均匀的情况,主要是因为加热过程中工件旋转间隙不均匀,从而造成淬火温度高低相差甚大。只有均匀加热才能避免出现硬度“阴阳面”的情况,要想间隙均匀,可以尝试淬火过程中辊身在感应器中不旋转直接淬火。

采取辊身不旋转直接淬火,虽然淬火过程中也可能出现辊身变形造成间隙不均匀,但是在整个过程中有专人密切查看辊身与感应器间隙的变化情况,一旦发现辊身高点离感应器近,低点离感应器远,间隙有所不均,立即示意操作者慢速旋转工件,调整到合适的间隙位置继续加热。这样在整个淬火过程中就不会出现温度不均匀的问题。

4. 结果检测

经过降低淬火温度、增大感应器间隙、高温反复消除应力、淬火过程辊身不旋转这四点工艺改进,最终取得了较好的效果。经测量,变形振摆基本在8~10mm,这样的弯曲程度在后续校直过程中比较容易操作。

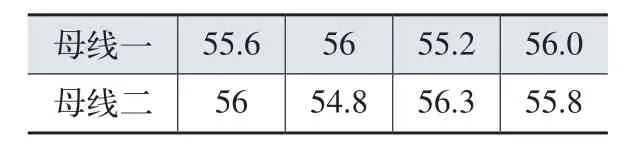

经过回火后硬度检测(见表4),完全满足图样要求且不同母线硬度基本一致。

表4 回火后硬度检测 (HRC)

5. 结语

对于这类细长比大的H13矫直辊,其表面淬火工艺从四个方面进行了改进,应用效果明显,既减小了变形,又保证了辊身硬度的均匀性。这给我们积累了宝贵经验,为以后细长类轧辊和零件的表面淬火提供了可靠的保障。