氧压煮钼精矿工艺的应用研究

李天锁

(株洲硬质合金集团有限公司,湖南 株洲 412000)

0 引 言

氧压煮——氧压氧化法用于从钼精矿生产工业氧化钼,是钼精矿氧化工艺中最具竞争力的新工艺[1]。目前我国氧压煮工艺还没有普遍应用于大规模生产,回顾当时的研发和生产历程,详细介绍采用的设备和工艺参数,或许对我国有关厂矿企业有所裨益。

“钨钼湿法冶炼新工艺研究”是1977年冶金部的重点科学技术项目,由株洲硬质合金厂和长沙矿冶研究所承担。参与这项研究的有冶金部情报研究所、北京有色金属研究总院、广东有色金属研究院、宝鸡有色金属加工厂、宝山铜矿、化工部广东化建公司等单位。在冶金部的亲切关怀和大力支持下,各单位通力协作,克服了诸多困难,历时6年,大小试验进行了565次,终于完成了课题下达的研究任务。项目完成后,综合的鉴定意见是:(1)新方法工艺稳定,流程畅通,劳动条件改善,金属收率高,产品质量稳定,原辅材料消耗低,为钼铼冶炼开辟了新途径。(2)当时未见国外有如此大的压煮设备和把此工艺用于生产的报道,钛和聚四氟乙烯作为耐蚀和密封材料是可行的。(3)提出了用不同浓度的N235萃取分离钼铼的新方法,取得良好效果。(4)消除了二氧化硫污染。总之,新方法技术先进可行,经济效果显著,是一项具有70年代世界先进水平的新技术。冶金部于1980年6月24日以(80)冶色字第1526号批准了该项科研成果鉴定证书,并抄报国家科委。湖南省对该项成果的登记号是湘冶科80001号。该项目1980年获冶金部和湖南省重大科技成果二等奖。

技术鉴定之前,珠洲硬质合金集团有限公司已用3 m3高压釜处理辉钼精矿53.73 t,产出仲钼酸铵40.46 t、高铼酸盐46.38 kg,经济效益和社会效益显著。文献 [3-4]对压煮法多年的生产实践和从压煮液中提取净化铼的生产流程及经济效益分析有较详细的报道和说明。

1 试验设备

1.1 耐蚀材料的选择

在钼精矿压煮条件下,铅、不锈钢、高镍钢和铍铜合金在料浆中很快被腐蚀。我们做了挂片试验,试验结果见表1。

表1 挂片试验结果

试验条件:压力3 MPa、温度200 ℃、酸度5 N

从挂片的耐蚀情况来看,纯钛、粉冶钛和钛五钽年腐蚀速度都在0.05 mm以下,属于极耐蚀材料。由于纯钛容易加工,价格较便宜,选择纯钛做釜内衬、搅拌轴、进氧管、出料管和测温管材料。长时间使用证明,钛和不锈钢材无明显腐蚀。

1.2 高压釜的结构改进

3 m3高压釜额定压力为6 MPa,根据压煮反应特点对其进行改进,增加了气相冷却蛇形管;釜外设夹套,内设液相蛇形管,普通蒸汽加热。排料管兼作进氧管。釜体与釜盖之间的密封材料用聚四氟乙烯浸渍石墨盘根。轴的密封采用聚四氟乙烯环,并根据油封气的原理,加了压力平衡装置。

1.3 高压釜的技术性能

高压釜的技术性能见表2。

表2 3种高压釜的主要技术性能和参数

2 压煮工艺

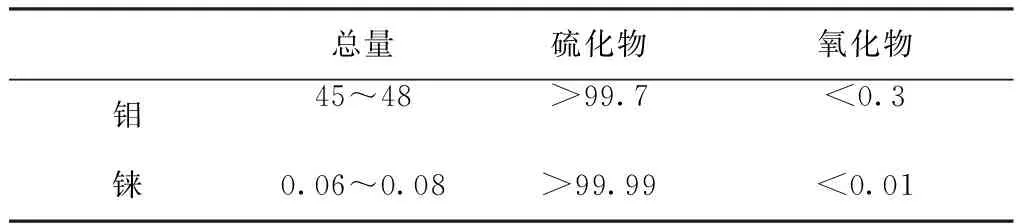

原料采用宝山铜矿所产钼精矿,钼和杂质含量符合浮选生产的一、二级国家标准,钼含量45%~48%,铼含量0.06%~0.08%,粒度-200目>65%,-80目>99%,油和水分含量之和小于4%,精矿中钼铼物相组成见表3。

在小高压釜中进行不同粒度钼精矿试验,试验条件:固液1∶4,压力2.4~2.6 MPa,时间 2 h,温度 200 ℃,每克钼的硝酸用量0.28 g,结果见表4。

表3 钼精矿中钼铼的物相组成 %

表4 粒度对转化率的影响

可见,精矿的粒度越细越好,因为细颗粒有较大的比表面积,利于氧化反应的进行。根据各个阶段使用钼精矿的试验结果来看,粒度分布达到-200目大于60% ,+80目小于1%即可。

固液比对转化率的影响试验结果见表5。

表5 固液比对转化率的影响

试验在250 m3高压釜中进行。条件:压力2.6~2.8 MPa,加热温度100~130 ℃,反应时间2 h,每克钼的硝酸用量0.31 g,锚式搅拌器76 r/min。结果表明,较大的固液比对转化率有利。

2.1 3 m3高压釜的压煮工艺

加料按精矿(kg)∶水(m3)∶硝酸钠(kg)=1∶1.6~2.5∶0.22~0.24的固液比加入高压釜。试验时每次加钼精矿400 kg,蒸汽加热同时送氧。当釜内压力达到2 MPa左右,温度达到100~130 ℃时,停止蒸汽加热。随着反应的进行,温度一般可升到180~220 ℃,压力也逐步升至3.6~4 MPa,维持2 h左右。当釜内不消耗氧和温度下降时,表明反应终止。这时可停止供氧,进行冷却。待温度降到100 ℃以下,排气降压。当压力降为0时,用0.5 MPa的压缩空气排料过滤。

压煮滤饼用水洗涤2次,压煮滤液与第一次洗液合并转萃取工序回收钼铼;第二次洗液返回压煮。滤饼转氨浸工序。氧气瓶并连供氧,经2次减压到需要的压力。

2.2 萃取工艺及操作

钼精矿的压煮液中,铼和钼都以阴离子形态存在。萃取的目的就是从压煮液中富集和分离钼铼并与其他杂质分离。

2.2.1 除硅及萃取设备

压煮液不经处理,萃取时出现不同程度的乳化,其原因是硅酸聚合造成的。压煮液中,一部分硅聚合成胶态硅酸,较复杂的硅酸盐溶解后所得的二硅酸、三硅酸也有相同的聚合情况。消除的方法有二:一是抑制硅酸分子自发长大,使其仅以单分子硅酸形态存在,或以另一种硅的简单形态存在,如H2SiF6。这种形态的硅是不起乳化作用的,但要使用氢氟酸;二是加入絮凝剂,使硅酸聚沉除去。聚醚能吸附硅酸分子凝聚沉淀,在强酸性溶液中聚醚是一种有效的沉硅剂和防乳化剂。

沉硅液流速1 800 mL/min,萃铼有机相流速450 mL/min,反萃铼氨水流速30 mL/min,萃钼有机相流速800 mL/min,洗涤氨水流速400 mL/min,反萃钼氨水流速150 mL/min。溶液从高位槽流入稳压装置,经聚乙烯喷嘴控制流速进入连续逆流萃取槽内。两相在槽内靠自然形成稳定的分相界面,促使两相从出口按控制相比分别流出。反萃后的有机相流入提升泵,再泵回高位槽循环萃取,反铼液转铼结晶工序,反钼液转脱色净化工序。

2.2.2 萃 取

萃取工序工艺条件见表6。

表6 萃取工序工艺条件

2.3 钼酸铵和铼酸盐的制取

在压煮的基础上,提出了从辉钼精矿制取钼酸铵和高铼酸盐的全湿法流程。工艺流程见图1。

图1 全湿法工艺流程

全湿法工艺流程中,钼酸铵的制取参照正常的生产工艺,铼酸铵的制取如下:反萃铼液中含铼量大于每立升10 g左右。结晶的目的是进一步提纯铼,分离杂质的过程。需经过反复结晶才能将钼、铁、磷、砷等杂质分离出去。以工业试验制取高铼酸铵为例,介绍一下反复结晶的过程:向搪瓷槽内加入反铼液,在不断搅拌下加热至沸,待溶液浓缩至一半时过滤,放入不锈钢桶自然冷却。温度降到40 ℃后移入冰箱冷却至0 ℃以下,滤出一次高铼酸铵结晶。一次结晶母液返沉硅工序。

经过多次结晶提纯的铼酸铵纯度99.9%。为了进一步提纯,采用阳离子交换树脂去除钾、钠、钙等金属杂质。产品纯度可达到99.995%,这种产品被广泛用于石油冶炼重整过程中Re-Pt催化剂,代替铂、铑等贵金属。在冶金和电子方面,由于钨铼、钼铼合金的良好性能也应用甚广。

3 产品质量和经济技术指标

3.1 产品质量

用这种钼酸铵制成的钼条、钼板、钼顶头在拉丝、轧片、穿管试用时,用户反映良好。如:钼条多模拉丝试验,见表7。

表7 拉丝试验结果

用本工艺生产的钼板,到上海带箔厂做轧片试验时给的评价是:钼板具有料软、轧制顺利、无脆裂现象,能轧制厚度小于0.4 mm的钼片。

钼顶头穿管试验,用本工艺生产的粉冶态钼顶头,具有比重高、高温强度好、不变形、穿管支数多等优点。在上海第五钢铁厂穿1Cr18Ni9Ti不锈钢时,4个顶头平均每个穿管524支,最好的一个穿管达到了778支,创造了该厂使用粉冶态钼顶头的最好记录经离子交换制得的高铼酸和铼酸铵产品质量情况见表8、表9。

本工艺生产的铼酸铵供北京高熔金属材料厂、上海钢铁研究所、成都745厂做钨铼丝热电偶,热电性能稳定;高铼酸供湖南长岭炼油厂做Re~Pt催化剂,质量均获好评。

表8 高铼酸质量 g/L

表9 铼酸铵产品质量

3.2 经济技术指标

3.2.1 氧压煮辉钼精矿的技术指标

氧压煮辉钼精矿的技术指标见表10。

表10 压煮技术经济指标

压煮液萃取的技术指标见表11。

表11 萃取技术指标 g/L

从压煮液回收铼酸铵材料消耗情况见表12。

压煮法生产钼酸铵原辅材料消耗情况见表13。

用当时的价格计算,压煮法与焙烧法相比,每吨钼酸铵的单耗值下降了1 468元。我们原先用焙烧法处理钼精矿,铼几乎全部挥发,不能回收。仅1988年从压煮液中回收铼酸铵200 kg,按每千克纯利3 000元计,增加利润60万元。

表12 铼酸铵材料单耗与单耗值

表13 钼酸铵单耗和单耗值

注:表中所列原辅材料单价是1988年的价格

3.2.2 废 气

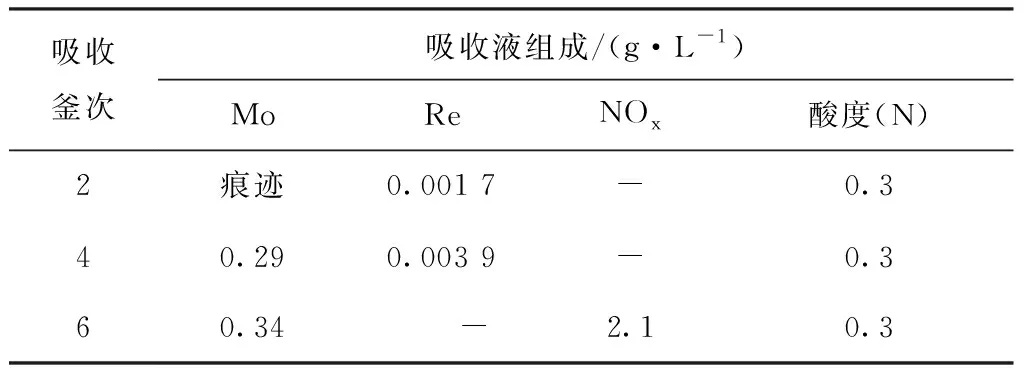

钼精矿压煮完毕降温至100 ℃以下时,釜内尚有压力3 MPa左右。这时排出的废气中含有少量的NOx。这种废气可用水吸收,结果见表14。

表14 水吸收废气的结果

注:吸收槽0.3 m3,吸收液80 L

3.2.3 废水、废渣

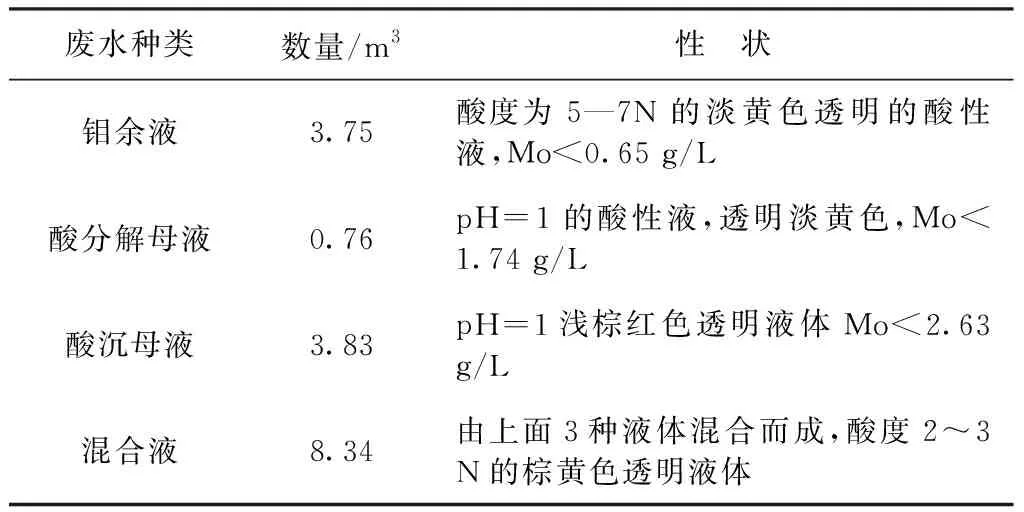

用压煮法每处理1 t钼精矿所产生的废水量、性状见表15。

对废水的处理选定2种方法:(1)氨中和法。此法简单易行,占用设备少,无废水排放,产品也容易销售。具体做法是:向单独或混合后的废液中加入氨水,中和至 pH=2~2.5,不使铁沉淀,将溶液全部浓缩至干,使所有杂质都以硫酸盐形式与硫酸铵结晶同时析出。这种产物为浅黄色,含N 16%~17%,Mo 0.3%~0.5%,KCl 0.3%~0.5% ,Fe 1.5%~2.%,是一种含微量钼的肥料。(2)菱苦土中和法。对于这种杂质含量较高的废硫酸溶液,用菱苦土中和,制出化学纯七水硫酸镁(MgSO4·7H2O)。

表15 废水的种类、数量和性状

废渣的种类有酸分解氨浸后尾渣、沉硅渣和脱色净化渣,总渣量12%左右,都是弱碱性,适宜作农肥。

4 前进中不断完善,追赶中创新发展

氧压煮法从辉钼精矿中提取钼铼的新工艺,彻底消除了SO2污染,提高了钼的回收率,还回收了成吨的铼酸盐产品。自鉴定之后,一直被株洲硬质合金厂采用,处理钼精矿近万吨。从1980~2000年,株洲硬质合金集团有限公司每年生产金属钼产品150~200 t。但它毕竟是一种新工艺,在生产过程中出现问题在所难免。

钛在压煮过程中虽然耐腐蚀,但易氧化,如果密封不好,就会出现问题。在用此法生产过程中,出现过3次事故:1982年5月,由于事先没有发现釜盖上的粉冶钛阀泄漏,当送氧到2.3 MPa时,泄漏的高速气流引起钛阀燃烧。1983年元月进氧钛管因漏气烧坏。1985年9月釜盖上的钛排气管烧坏,也是由于漏气所致。其实3次事故都是可以避免的,如果生产前就建立严密的巡检制度并加强人员培训,事故就不会发生。事故虽然不大,但给人造成了错觉和不好的印象。事故后,根据不锈钢在气相中耐腐蚀的实际情况,把釜盖上的钛部件改为不锈钢件,增设了釜内超压控制与报警装置,对安全阀进行了改装,提高了安全阀的起跳灵敏度,使压煮工艺恢复到正常稳定状态。在以后10多年的生产中再没有出现过类似问题。

在试验和生产阶段采用的是标准钼精矿,矿源单一,限制了新工艺的应用。国外已建立年产13 600 t和计划建立27 200 t钼金属生产线[2],高品位和低品位矿都能处理,钼回收率达99%,铼易回收,环境好,废水做硫酸铵化肥。相比之下,我们所做的工作还是远远不够的。株洲硬质合金集团有限公司地处株洲市中心地带,按照市里规划不宜搞湿法冶炼,几年前已停止氧压煮。令人高兴的是我国崛起了以金堆城钼业集团有限公司为龙头的一大批钼冶金企业,他们视野广阔、各具特色,为我国钼冶金事业的发展做出了巨大贡献。相信在不久的将来,我们钼冶金技术的强国梦一定能够实现。

附 录

株洲硬质合金厂最早进行了钼精矿氧压煮工艺的应用研究,在当时的艰苦条件下,历经20多年,摸索了从反应釜材质、反应釜设计到氧压煮、除硅净化、钼铼萃取分离的一系列工艺,第一次以硝酸钠代替硝酸,并将产出的钼应用于钼深加工产品如钼顶头、钼片等,并产出铼酸铵,获得良好的经济效益。以前因为保密,该工艺没有系统公开发表。为推动氧压煮钼精矿工艺的进一步应用,促进钼氧化工艺升级,打消对于高压氧化工艺的疑虑,80多岁高龄的李天锁老师搜集了30多年前他主持参与的氧压煮钼精矿研究工作,交与西北有色金属研究院蒋丽娟教授整理,期望多年的心血不致淹没。在现今我国加强环境保护,限制火法焙烧生产的大背景下,水冶氧化钼精矿工艺优势日趋明显。该文目的在于加深读者对钼精矿氧压煮工艺的了解,解除企业对于高压氧化工艺易发生事故的担忧,促进我国钼精矿冶金工艺更新升级。

[1] 蒋丽娟,李来平,姚云芳,等.2016年钼业年评[J].中国钼业,2017,41(2):1-7

[2] 张文钲,刘 燕.钼冶金技术发展近况[J].中国钼业,2013,37(3):1-5.

[3] 文星照,李循勋.氧压煮法从辉钼精矿中提取钼铼的工业生产实践[J].钼业经济技术,1988(3):56-64.

[4] 申友元.从钼精矿压煮液中提取铼[J].中国钼业,1998(4):56-57.