36 MW高速无刷励磁同步电动机设计特点

陈 英

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

长期以来,30 MW以上的大容量高速同步电动机国内一直无法供货,基本依赖于进口产品。随着国内工业的发展,特别是冶金工业的高炉风机、石化行业的气体压缩机以及航空航天领域的风动试验机组等需求量的增加,需要越来越多的大容量高速同步电动机与之配套。为此,开发这类国产产品显得尤为重要与迫切。2010年7月柳州钢铁股份有限公司AV80-16 4号高炉大修改造工程,就需与鼓风机配套用36 MW 4 P 10 kV无刷励磁同步电动机,最终,我公司取得了产品的研制。

1 规格和型式

产品名称:TWS36 MW 4 P 10 kV无刷励磁同步电动机

电机型号 TWS36 000-4

电机容量/kW 36 000

额定转速/(r·min-1) 1 500

额定电压/kV 10

额定电流/A 2 348

功率因数cosφ0.9(越前)

极数 4

额定频率/Hz 50

相数 3

定子接法 Y

额定转矩/(kN·m) 229

定子出线根数 2×3

效率设计值/% 98.38

防护等级(本体) IP54

冷却方式 IC81W

安装型式 IM1005

绝缘等级 F

励磁机数据:

额定容量/kW 81.7

定子电压/V 169.71

定子电流/A 183.85

定子相数 3

定子接法 Y

定子频率/Hz 50

电动机采用电压源型变频器变频起动,起动完毕(转速达到1 500 r/min)将其切入10 kV工频电网运行。所配置的励磁系统必须满足主电机起动和运行的要求,电机可确保1 h内冷态起动两次,热态一次。

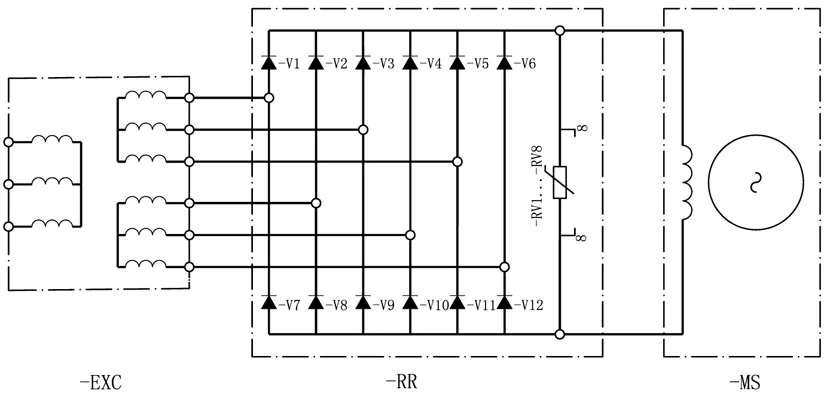

电动机为卧式箱形结构,传动端为法兰式轴伸,电机顶部装有空-水冷却器,采用密闭循环通风方式。主传动端轴承为Φ335 mm端盖式球面止推滑动轴承,可以承受较小轴向推力,非传动端为Φ300 mm端盖式球面轴承。电机的主、辅出线盒均位于电机定子的侧面;交流励磁机和旋转整流器位于非传动端的轴承外侧(见图1)。

图1 TWS 36 MW 4 P 10 kV无刷励磁同步电动机装配图

2 电磁设计

2.1 主电动机部分

就36 MW容量,4 P的凸极实心同步电动机而言,电机已接近制造能力的上限,国外有能力制造的公司也不多,关键是其1 500 r/min的转速使转子承受着很大的机械应力。尽管如此,电磁方案设计时仍将其能力定位至极限输出功率42 MW。电磁方案的计算除满足本规格的性能参数外,还得考虑其扩展的空间,更需重点关注转子本体的结构,确定合适的主要尺寸。

为大幅度降低铁损定子冲片材料采用低损耗性能的50W310冷轧硅钢板。由于定子电流高达2 350 A,为削弱集肤效应的影响,定子绕组设计除采用至多4路并联外,定子线圈由8根导线并绕制成。

因转子为凸极的实心磁极,设计时加大了定转子气隙,可降低转子极面脉振磁密、降低极靴表面的涡流损耗和发热,同时提高了电机的失步转矩;而径向尺寸的严格控制,可降低旋转部件所承受的机械应力,减小机械损耗和机械噪声。

由于采用变频起动,对堵转电流、堵转转矩和牵入转矩的性能指标可适当放松,电磁计算适当提高了线负荷As,并将热负荷控制在4 000以内,在满足B级温升的前提下,为容量的提升设计留有一定的裕度。线负荷As的提高,也有利于提高单位转矩的材料利用率,降低了制造成本,减轻电机质量。

2.2 励磁系统部分

励磁系统由三部分组成:交流励磁机、旋转整流器和励磁控制柜。除控制柜外,交流励磁机和旋转整流器均装于电机本体。电机采用变频起动(也即同步起动)的运行方式,电机在无滑环静止状态下,转子获得足够的励磁电能。传统的同步励磁机只有在一定转速下才能提供能量,无法满足需求,故采用旋转变压器类型的异步励磁机。我们通过多方案比较,最终确定了励磁机的电磁方案——转子为冲片铁心双绕组结构(见图2)。由此,整流二极管数量由传统的6个增加到12个,相应的每个整流管的容量可减小一半而使其体积大为减小,从而减小了整流盘的直径,更适合高转速运行。

图2 无刷励磁系统原理图

3 结构设计

3.1 定子部分

定子采用外压装的结构设计,机座由钢板焊接成型,线圈由云母导线绕制,采用F级绝缘的结构,铁心经压装后下线。绕组端部采取可靠的固定绑扎措施,经真空压力无溶剂(VPI)浸渍处理,使整个定子具有良好的绝缘性能和可靠的机械强度,最后套入机座与其焊成一体。确保电机在变频起动中既能承受谐波的影响,也能承受切换并网时产生的冲击力矩。

3.2 转子部分

大容量高转速同步电机,冲片转子根本满足不了其强度的要求,必须采用实心的结构方案。传统的千瓦级4 P转子是将联体的极身与磁轭通过过盈配合热套于主轴之上,本电机因受径向尺寸的限制,这一结构不能满足工艺要求。为此,在对转子关键部分进行了详细的强度、刚度计算(详见4机械计算部分)后,确定转轴主体采用极身、磁轭与转轴为一整体的锻件结构(见图3),材料选用35CrMo合金钢,解决了制造中的工艺问题。端盖式的轴承结构,缩短了转轴支点间的距离,提高了转子的刚度,解决了高转速长轴系带来的转子动力学问题,使一次临界转速达到额定转速的2.52倍,挠度也仅为气隙的0.345%。极靴材料为15MnMoV合金钢,极靴与极身采用高强度合金钢螺栓进行连接,确保转子能承受足够机械应力,确保了电机能安全、可靠地运行。

图3 联体转轴

励磁绕组的设计从有利于绕组的通风散热、降低转子温升和提高机械强度而展开。绕组为带散热匝的磁极线圈串联而成,线圈匝间绝缘采用两层0.13 mm厚的上胶Nomex纸,线圈的上、下表面和对地绝缘均使用Nomex纸固化成型。磁极线圈套入磁极铁心后,用浸胶涤纶毡和环氧玻璃布板将端部和其它所有缝隙塞满,待整个转子加热后使磁极线圈、极身和托板固化成为一体,提升了转子部分电气和机械的可靠性,同时也有利于绕组的散热,降低转子温升。

3.3 冷却风路的设计

转子两侧装有一对轴流式风扇,形成冷却所需的通风气流。由于本电机轴系较长,加之相邻磁极线圈的极间还安装了3个支架,使本已紧张的极间通风空间更趋紧张。设计一改传统的结构形式,将磁极线圈设计成镂空结构(见图4),相邻线圈底部通过支撑件下的弹簧及绝缘撑板将其托住,扩大了通风面积、减小了风阻,从而有利于绕组散热,对降低转子温升起了重要的作用。励磁机则有单独的风机对其进行冷却,以减小主风量的损失,也确保了励磁系统的冷却效果。

图4 励磁绕组极间的镂空结构

3.4 旋转整流器的设计

旋转整流器由整流盘、旋转二极管、压敏电阻和连接铜排等构成。

整流盘体为钢结构,位于电机尾端;二极管和压敏电阻各自装于散热器上,用经绝缘处理的高强度螺栓对称固定于盘体两侧(见图5)。所有元件均经机械测试,其离心加速度耐受能力为2 000g(g为重力加速度9.8 m/s2)。

图5 旋转整流器

4 机械计算

结构方案的确定与机械计算相辅相成,交替进行,重点考虑转子部分的同时,对以下几部分做了较为详细的机械计算。

4.1 主轴轴伸的强度计算

电机额定功率36 MW,过载倍数2.5,转速1 500 r/min;主轴材料采用锻钢35CrMo,轴伸尺寸Φ335 mm,设计验证其应力安全系数可达1.12倍。

4.2 轴的挠度和临界转速的计算

因转轴采用极身、磁轭与转轴为一整体的锻件结构,其中心部分为均布载荷并将该处的截面惯性矩3 010 600 cm2折算成当量直径D=88.5 cm,按(DZ)21-63进行计算,结果如下:

轴的挠度为F=0.076 mm=0.345%δ

临界转速为Nk1=3 803 r/min=2.54nN

N′k1=3 776 r/min=2.52nN

2次临界转速的计算结果

临界转速:Nk2=13 062 r/min=8.71nN

4.3 磁极螺栓的分布与计算

理论分析和实践运行均表明,转子高速旋转时,极靴两端所受的离心力远高于磁极中部,因此尽可能减轻线圈和极靴的质量,合理分布磁极螺栓并对螺栓的强度计算显得尤为重要。设计中对磁极线圈和极靴的四个角都进行了切角处理,加大了螺栓的分布密度,并增加了端部的分布数量。

强度计算结果如下:

螺栓拉应力为σ=596.6 N/mm2

极靴螺栓处剪切应力为τ=148.3 N/mm2

螺栓头处剪切应力为τ=213.7 N/mm2

螺栓材料为40Cr2MoV许用应力

[σ]=750 N/mm2>596.6 N/mm2

[τ]=360 N/mm2>213.7 N/mm2

极靴材料为15MnMoV许用应力

[τ]=160 N/mm2>148.3 N/mm2

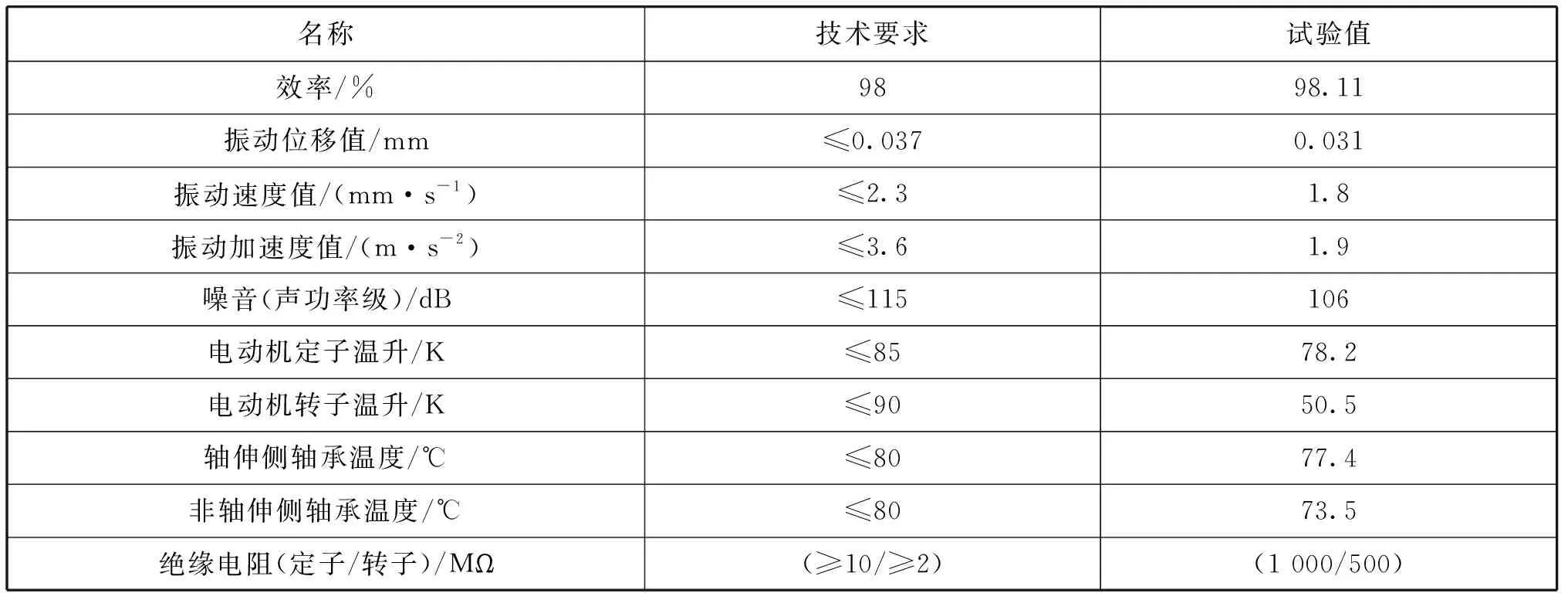

5 主要性能试验数据

该产品的主要性能试验数据见表1。

表1 电机主要性能试验数据

6 结论

经各项课题研究、技术攻关、产品结构设计及试制,上电公司按国家标准及和技术协议对电机进行了型式试验,各项性能指标都满足了技术要求,最终实现了产品的成功制造。该电机的研制成功标志着上电公司成功突破了大容量高速同步电动机的制造瓶颈,始终保持国内电机行业的领先地位,为高端产品走向国际市场打下了扎实的基础。