基于粒子群算法的汽车传动系参数多目标优化

钱娟,王东方,缪小东

(南京工业大学 机械与动力工程学院, 江苏 南京 211800)

0引言

混合动力汽车作为纯电动汽车突破瓶颈技术问题之前现实可行的新能源车型,能够很好缓解能源短缺和环境污染问题,但传动系参数匹配和控制策略作为影响混合动力汽车性能的两个关键技术,一直是研究的重点。现从传动系的参数入手,利用优化算法寻找传动系速比最优解,通过改进这些参数获得更佳的整车性能。

由于混合动力汽车的动力参数比较复杂,普通的优化算法已经满足不了需求[1]。目前在汽车领域的优化工作中应用比较多的智能优化算法主要有:遗传算法、模拟退火算法、禁忌搜索算法、粒子群优化算法、蚁群算法等[2-3]。粒子群算法在搜索全局最优解的过程中不需要像遗传算法那样必须进行交叉和变异操作,算法规则简单容易实现,在实际应用过程中没有许多参数的调节,收敛速度快,所以对于解决带约束非线性多目标参数优化问题有比较好的效果。

1 混合动力汽车系统设计与建模

1.1 动力系统设计

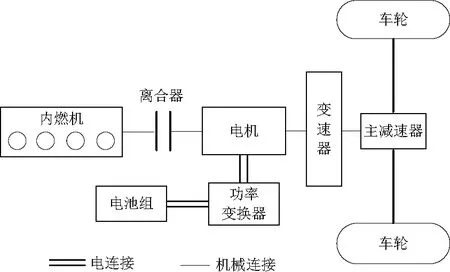

混合动力汽车以国内某款紧凑级轿车为基础车型,考虑到原车型结构特点和技术难度,最终采用并联式混合动力电驱动系的单轴结构形式进行布置,其特点是发动机与电机同轴,电机的转子起着转矩耦合器的作用,运作时发动机和电机拥有相同的转速,具体的结构形式如图1所示。系统主要包括一个自然吸气发动机、电机、电池组、变速器、主减速器、离合器等[4]。

图1 单轴并联式混合动力汽车

1.2 电机控制策略分析

根据所研究车辆的能量流动情况并结合电机辅助控制策略基本思想[5],可以将车辆的电机控制策略设计如下:

1) 当车辆在起步和低速行驶时,发动机的工作效率较低,电机单独驱动。

2) 当发动机提供的转矩可以满足整车动力需求并运行在高效区内时,发动机单独驱动。

3) 当车辆爬坡和急加速等对转矩需求比较大的情况下时,发动机和电机将同时工作提供转矩。

4) 当车辆减速或制动时,电机作发电机对产生的能量进行回收。

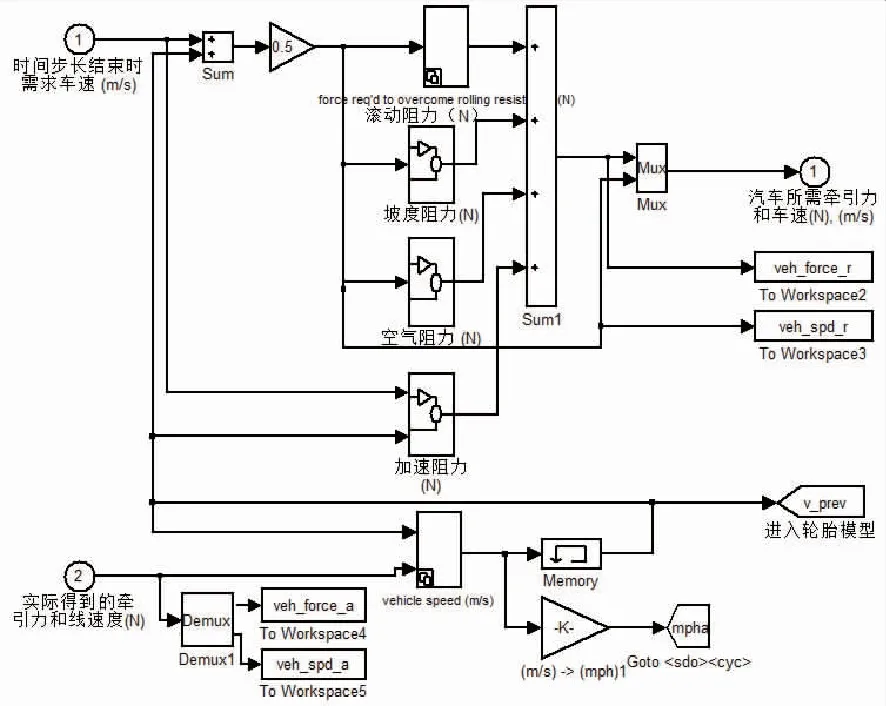

1.3 基于ADVISOR的整车建模

模型的基本参数:长4 521mm,宽1 788mm,高1 492mm,轴距2 650mm,前轮距1 543mm,满载质量1 714kg,迎风面积2.39m2,车轮半径289mm,风阻系数0.317,滚动阻力系数0.015,传动系效率0.9。汽车在行驶过程中所受阻力为:

∑F=Fr+Fw+Fi+Fj

(1)

式中,∑F为总的行驶阻力;Fr为滚动阻力;Fw为空气阻力;Fi为坡度阻力;Fj为加速阻力。仿真时,循环工况传来速度和加速度请求,整车模型则根据传来的信息计算出整车所受阻力以及需要向车轮模型传递的需求牵引力和车速数据[6]。具体的整车模型,如图2所示。

图2 基于ADVISOR的整车模型

2 混合动力汽车传动系参数优化

2.1 优化目标函数的确定

目标函数的确定从动力性和燃油经济性两个方面着手,但很显然两者有着相互制约的关系,为了避免这种情况,以往的做法通常将满足动力性基本需求作为约束条件,以燃油经济性达到最佳效果作为优化目标,但是单纯的考虑选取其中的一个作为优化目标并不十分全面,这里将综合考虑两者的性能指标,分别以0~100km/h加速时间最短以及百公里油耗最低作为动力性方面和燃油经济性方面的优化目标。具体表达式为:

minF(x)=[Fuel(X),Time(X)]T

(2)

式中,X为优化变量;Fuel(X)为百公里油耗;Time(X)为0~100km/h加速时间。

2.2 传动系优化参数的选择

传动系统的传动比是影响整车性能的关键因素,所以选取主减速器以及变速器各档的传动比作为此次优化的变量,通过调节这些参数以获得更佳的整车动力性和燃油经济性,用向量表示为:

X[x1,x2,x3,x4,x5,x6]T=[i0,ig1,ig2,ig3,ig4,ig5]T

(3)

式中,i0为主减速比;ig1,ig2,…,ig5分别为变速器一档到五档传动比。

2.3 约束条件

约束条件是指混合动力汽车在经优化获得部分性能提升的过程中必须遵循的前提条件,从动力性方面出发来设定具体的约束条件,具体为:

1) 最高车速vmax不得低于设计指标:

(4)

2) 最大爬坡度imax满足设计指标要求:

(5)

3) 为了减轻顿挫感并保证动力传递的连续性,变速器速比ig要按照等比级数排列,从低档位到相邻高档位之间两者的比值需依次减小。

(6)

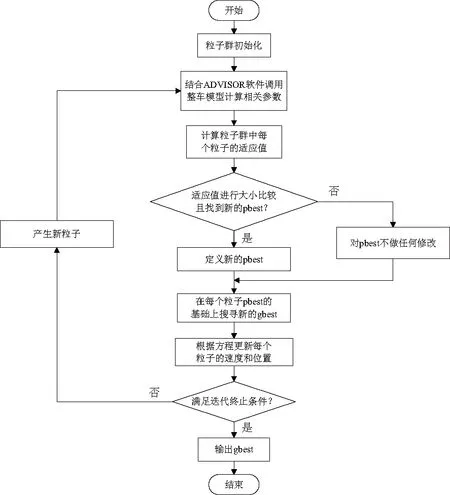

3 基于粒子群算法的参数优化

3.1 粒子群适应度函数

PSO算法在寻优的过程中以种群每个粒子的适应度作为区分粒子优劣的标准,合适的适应度函数可以显著增加算法的收敛速度。PSO算法中适应度函数的定义不必像其他算法那样要求加入部分类似于目标函数的导数值等相关辅助信息,直接将混合动力系统的多目标函数转化为适应度函数即可获得比较好的效果,所以粒子的适应度函数可表示为:

Fit(X)=min[Fuel(x),Time(x)]T

(7)

式中,X为种群中的粒子,即传动系中的各个速比;Fit(X)为适应度函数。

PSO算法的基本流程图如图3所示。

图3 PSO算法的基本流程

3.2 算法实现过程

ADVISOR软件可以和Matlab优化工具箱方便的连接,PSO算法发展至今已经相对成熟,将ADVISOR的精确仿真与PSO算法的高效寻优相结合,可以有效应用到传动系参数优化问题中。图4为使用两者进行优化的设计过程,首先ADVISOR根据初始变量进行仿真,计算得到约束函数以及目标函数相关值的大小,将结果反馈到PSO算法,接着通过运算产生一组新的设计变量,将这组变量再次输入到ADVISOR中进行仿真计算,如此循环,直至条件满足。

图4 设计优化过程

3.3 优化结果分析

PSO算法工具箱中设定粒子群规模为50,最大迭代数量为300。采用PSO算法对单轴并联式混合动力汽车的主减速比和变速器速比的最优解进行搜索,最终求得的传动速比最优解的取值如表1所示。

表1 传动速比优化仿真数据

根据优化仿真结果,利用ADVISOR软件在执行标准较为严格的美国城市驱动工况CYC_UDDS进行仿真,得到0~100 km/h加速时间和百公里燃油消耗,结果如表2所示。

表2 整车优化结果性能对比

从表2可以看出,整车燃油消耗降低了2.9%,加速时间减少了3.6%,最大爬坡度提高了2.6%,最高车速虽有所下降,但仍远大于设计目标制定的160 km/h,除了最高车速,其他各项相关参数相比原设计方案均有所提高改善。可见,优化后的传动系参数可以有效改善混合动力汽车的动力性和燃油经济性。

4 结语

为了进一步提升整车性能,采用粒子群算法对传动系速比进行优化,以百公里油耗和0~100 km/h的加速时间作为两个子目标函数,并通过建立合适的函数平衡彼此的影响。利用ADVISOR软件进行仿真计算,仿真结果证明优化后的方案不仅降低了油耗,还提高了整车动力性,为混合动力汽车动力系统的参数优化提供了新的可行方法,拓宽了优化的思路。

[1] 辛斌,陈杰,彭志红. 智能优化控制:概述与展望[J]. 自动化学报,2013,11:1831-1848.

[2] 邓伟林,胡桂武. 一种求旅行商问题的离散粒子群算法[J]. 计算机与现代化,2012(3):1-4.

[3] 张其亮,陈永生,韩斌. 改进的粒子群算法求解置换流水车间调度问题[J]. 计算机应用,2012,32:1022-1024,1029.

[4] P. Prochazka, I. Pazdera, P. Vorel and D. Cervinka. Design of small electric car[C]. International Symposium on Power Electronics, Electrical Drives, Automation and Motion, 2012.

[5] 尹安东,赵韩,杨亚娟,等. 多目标遗传算法的混合动力传动系参数优化[J]. 中国机械工程,2013,24(4):552-556.

[6] 吕志梁. 插电式混合动力汽车能量管理研究[D]. 杭州:浙江大学,2014.