浅谈大直径钢管桩沉桩设备改造及施工技术

■杨志文

(福建省港航建设发展有限公司,福州 350011)

1 工程概况

本工程位于湄洲湾湾内南岸的青兰山与黄干岛之间水域,其后方陆域为中化泉州项目青兰山库区。由北向南依次为#1~#4泊位,#1~#4泊位均呈“蝶”形布置,由工作平台、靠船墩、系缆墩、钢引桥等组成,总岸线长度为1150m,工作平台均通过单引桥同后方罐区连接。

本工程4个泊位结构形式均为高桩梁板结构。

#1泊位:系缆墩采用高桩墩式结构,基桩采用4根Φ2600mm钻孔灌注直桩;平台采用高桩梁板结构,排架间距12m,每榀排架采用4根Φ2200mm钻孔灌注直桩。

#2泊位:系缆墩采用高桩墩式结构,基桩采用4根Φ2200mm~2600mm钻孔灌注直桩;平台采用高桩梁板结构,排架间距12m,每榀排架采用3根Φ1800mm嵌岩桩。

#3泊位:系缆墩采用高桩墩式结构,基桩采用4根Φ2200mm钻孔灌注直桩;平台采用高桩梁板结构,排架间距12m,每榀排架采用3根Φ1800mm钻孔灌注直桩。

#4泊位:系缆墩采用高桩墩式结构,基桩采用4根Φ1800mm钻孔灌注直桩;平台采用高桩梁板结构,排架间距12m,每榀排架采用3根Φ1800mm钻孔灌注直桩。

本工程需施打钢套管总计258根,全部为直桩。其中#1引桥靠根部的④、⑤排架共4根、#2~#4引桥靠根部的⑤排架共6根由于需穿过现有围堤的抛石层,施工时无法采用打桩船直接施打,拟采用搭设平台方案,边冲孔边跟进钢套管的方法,陆上用振动锤进行施工,该方法在灌注桩方案里详细阐述。这里主要介绍打桩船施打钢套管的工艺。钢套管的规格及数量见表1所示。

施工区的地质情况为:勘探深度内揭露的土层自上而下主要为:淤泥、淤泥质粘土、中砂混淤泥、中砂、粉质粘土、碎石混粘性土、残积粘性土、砂砾性粘性土、全风化花岗岩、强风化花岗岩、中风化花岗岩。

表1 钢套管的规格及数量

2 施工工艺

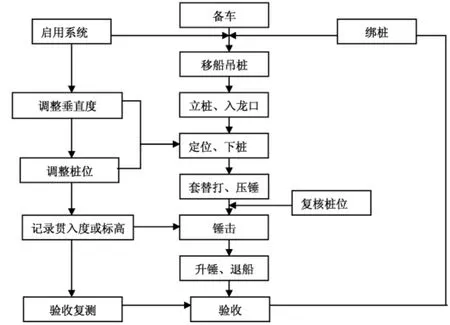

打桩施工工艺流程见图1:

图1 打桩施工工艺流程图

3 设备改造

本工程单桩最重约58t,最长46m,最大桩径Φ2600mm,根据现场的水深情况,粤工桩8打桩船桩架高度超过93.5m,打桩长度达80m+水深,粤工桩8最大起吊能力120t,最大施打桩径Φ2000mm,需改造后方可满足Φ2600mm桩的施打要求。

3.1 桩中心距离确定及材料选择

根据Φ2600mm钢管桩直径,考虑到桩锤、替打、背板以及桩锤起落架一整套设备在施工作业中能较为精确定位,并有利于桩工的解扣作业,将桩锤、替打以及背板的中心点的纵轴线与桩架龙口外平面的直线距离选为1600mm;因桩锤整体外移,须对桩锤起落架的导向脚相应地加长,为满足起落架在起落桩锤有足够的支承强度和刚度,将其导向脚做成衡架钢结构形式与起落架连接。同时,因桩锤整体外移,桩锤导向脚也相应地被加长;因其悬臂太长,对导向脚的材质与加工精度也必须要有较高的要求,其钳口的材料采用35#钢优质锻件,加工精度须到达6.3级以上;以桩架龙口外平面为基准面,要求桩锤、替打以及背板的中心点在同一纵轴线上,因此,四个桩锤导向脚的制作精度与强度尤为重要,导向脚本体采用优质结构钢—锰16钢,其焊接焊条采用低氢碳钢焊条—TH427,对焊条直径、焊接电流以及坡口、焊脚宽度也有较为严格的要求;焊接成型后,整体退火处理,以消除焊接应力。此外,替打及背板的导向钳口均采用35#钢优质锻件,其制作工艺与机械加工精度均有相应严格的技术要求;替打承力主板以及替打钢垫板均采用35#锻钢加工成型,保证足够的强度与刚度,同时也能较好地传递桩锤的锤击能量,以满足施工要求。

Φ2600mm桩替打 (兼用Φ2200mm桩)如下图2所示:

Φ2600mm桩背板(兼用Φ2200mm桩)装配图如下图3所示:

图2 Φ2600mm桩替打(兼用Φ2200mm桩)图

图3 Φ2600mm桩背板(兼用Φ2200mm桩)装配图

因为本工程须施打直径为 Φ1200mm、Φ1600mm、Φ1800mm、Φ2200mm以及 Φ2600mm五种规格的钢管桩,为减少更换打桩配套设备的频率,提高施工效率,施打各种规格的钢管桩所用的替打、背板以及桩锤导向脚均以其中心点的纵轴线与桩架龙口外平面的直线距离均采用1600mm的基准尺寸制作而成,使施工过程中,施打各种规格的桩时,都是使用同一套桩锤导向脚和桩锤起落架。此外,为节约成本,施打直径为Φ1200mm、Φ1600mm、Φ1800mm三种规格的桩时,采用同一套替打和背板;施打直径为Φ2200mm和Φ2600mm的桩时,采用另外一套替打和背板;根据桩径的不同,通过调节杆来调节,配套使用。

3.2 设备改造难点及解决方法

粤工桩8打桩船原来一直采用桩锤起落架的形式来吊重起落桩锤,其优点在于:当锤击桩顶后出现幅度较大的滑桩时,不但可以避免扯断吊锤钢丝绳险情的发生;而且,当施打坡比较大的仰桩时,还可以省却人工推钢丝绳的工序,减少人力劳动,提高施工效率。但是此次须施打直径为Φ2600mm的钢管桩,其替打本体、替打钢垫板以及垫替打的钢丝绳的重量总和近20t,而桩锤本体、桩锤导向脚以及桩锤起落架的重量总和超过41t。如果采用以往桩锤和替打一体吊重的形式来起落桩锤,可能会超出相关配套设备的机械负荷和强度极限。因为桩锤起落架的定滑轮组的转轴直径为Φ100mm,而且其只有配套两个滑轮,如果使用该定滑轮组直接吊起重量超过61t的桩锤和替打,加上摩擦系数,势必会超出该定滑轮组的强度极限;此外,吊锤卷扬机的额定负载为120kN,如果使用该卷扬机来直接吊重起落桩锤和替打,也已超出了该卷扬机的机械负荷。另外,不仅桩锤提锤档块的强度无法满足同时起落桩锤和替打的重量;而且,如果使用2×150kN双滚筒卷扬机来同时吊重起落桩锤和替打,就只能使用飞机架的形式来吊重,不仅要专门订做配套设备,而且吊锤钢丝绳和吊钩钢丝绳在同一平行线上,稍有浪涌,就会造成机械事故。综合考虑了以上因素,在施打Φ2600mm钢管桩过程中,决定采用桩锤与替打分开吊重起落的形式来施工作业,即是120kN卷扬机吊重起落桩锤,而用2×150kN双滚筒卷扬机来吊重起落替打,以保证施工安全。

4 施工方法

4.1 施工前准备工作

(1)对勘测平面控制网点、水准点和设计图纸进行必要的交接和复核;

(2)测量沉桩区泥面标高;

(3)根据桩位平面布置图,结合工程要求和施工条件,布置沉桩顺序,并按顺序预制加工,安排基桩运输及沉桩工作。

4.2 抛填袋装碎石

1#、2#、5#系缆墩桩基在沉桩前抛填袋装碎石稳桩,碎石粒径不大于80mm,袋装碎石按设计要求抛填至设计标高。

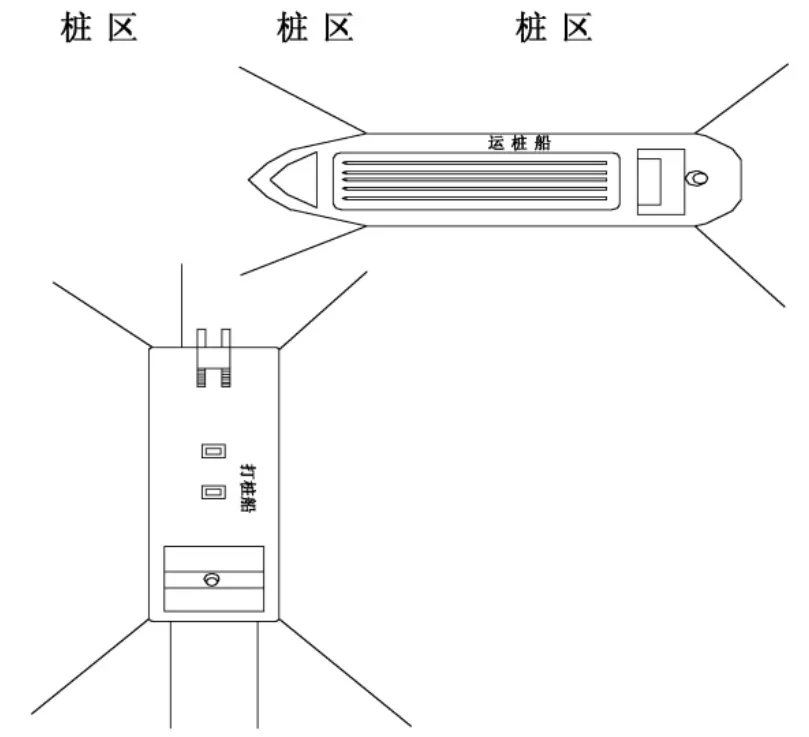

4.3 抛锚定位

码头1#、2#泊位海侧水深在15m以上,施打时桩船定位于海侧,可直接抛锚(头中缆除外);码头岸侧为淤泥质浅滩,沉桩区域离岸较近,不适于抛锚,需埋设地牛带缆上岸。根据现场实际情况,在岸上间隔约每100m设置一个地牛,并用一条50m的钢丝绳引出来,沉桩需要时直接带缆到钢丝绳上,与地牛相连。4#引桥桩基所处位置泥面较高,须赶潮水作业,利用高潮水进行沉桩施工,低潮时将桩船退出至水深足够的地方,防止搁浅。桩船吊桩锚位如下图4所示:

图4 打桩船锚位示意图

4.4 沉桩控制

4.4.1 测量控制

(1)平面控制

水上沉桩的平面测量主要采用在打桩船上安装的GPS打桩定位系统,由GPS进行定位。具体原理如下:

打桩定位的结果是要测定桩身的位置、方位和倾斜度,由于不能将GPS天线直接安装在桩身上,因此为实现对桩身的定位和定向,在桩船上安装三台GPS(RTK)接收机 (流动站)和一台倾斜仪以确定船体的位置和姿态,进而可以确定船体上桩的位置,从而实现对桩的定位和定向。

在仪器安放时首先确定GPS仪器天线的安装位置。其中的两台GPS天线应尽可能与船的纵轴线对称,两天线连线的中点O视为桩船的纵轴线所在的垂直平面上。另一方面,船的纵轴线应过替打中心,过替打中心和两个GPS天线连线的中点构成船体三维坐标系统的XOZ平面,坐标轴OX和OZ位于该平面内。在船体水平的状态下,选定过某点的水平面为船体高程基准面,O点至船体过替打中心线在该平面上的投影可定义为船体三维坐标系的X轴正向,在该平面内右转90°为Y轴正向,Z轴垂直向上,构成左手坐标系统,即船体三维坐标系统。

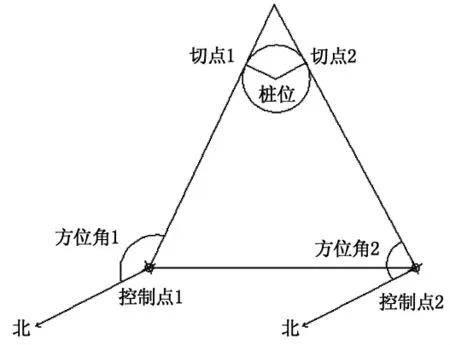

另在岸上设测站,用全站仪和经纬仪对桩位进行校核。校核方法有两种:

①全站仪和经纬仪前方交会

如图5所示,分别在两控制点架设全站仪(经纬仪),后视已知点或者已知角度的固定建筑物,设置好控制点到已知点的方位角,然后测量别的控制点进行复核,然后转动仪器到所要放样的桩位的方位角,应特别注意该方位角对应的是桩位的左侧还是右侧。这样由两个控制点按计算角度转动后固定,视线交会即可确定桩位。施工中,桩位难免会有所偏差,测量过程中可根据观测到的角度偏差β,注意单位要换算成度,按公式l=2πLβ/360估算桩位在视线切线方向的偏移量l,式中L为桩位中心到测站的距离。

图5 前方交会法

②全站仪极坐标法

如图6所示,在控制点架设全站仪,后视已知点或者已知角度的固定建筑物,设置好控制点到已知点的方位角,然后测量别的控制点进行复核,然后转动仪器到所要放样的桩位的方位角,应特别注意该方位角对应的是桩位的左侧还是右侧。并在棱镜置于控制点和钢套管中心的连线上,测量钢套管外侧到测站的距离L(控制点到桩位中心的距离-钢套管半径)。测角和测距相结合即可确定桩位。极坐标法的误差主要来源于棱镜放置误差,桩位中心和控制点连线的切线方向误差,可通过转动全站仪到控制点到桩位中心的方位角来克服,而桩位中心和控制点连线方向的误差,可通过别的方法(通过钢卷尺量一垂直墙体A到某一点B的距离,棱镜靠墙A,全站仪架设到点B,测量距离)提前测定。

(2)高程控制

图6 全站仪极坐标法

高程通过岸上架设水准仪或全站仪进行测量控制。通过观测桩身的划桩刻度,以横丝作为桩顶标高的观测基准,通过观测桩身刻划在横丝上的读数来推求桩顶标高。必要时可通过观测水面线处的桩身刻度直接计算桩顶标高。

(3)锤击数及贯入度的测定

锤击数采用人工记录,记数人员用计数器记录锤击数,通过测量桩的贯入深度来计算贯入度。在贯入度大的时候贯入深度一般1m记录一次,贯入度小的时候可按20cm、10cm记录一次。

4.4.2 沉桩贯入度的控制

沉桩使用D-160柴油锤施工,钢管桩沉桩以贯入度控制为主,标高控制为校核。

沉桩停锤控制标准:

因本工程属于新建港址,地质情况复杂,要求桩基进入强风化层一定的深度,且除钢护桩之外,所有的桩都必须做灌注桩(嵌岩桩)。结合现场的地质情况、桩基类型及桩锤性能等情况,且考虑防止钢套管卷边,沉桩收锤标准如下:

(1)D160锤二档控制标准:最后一阵10击平均贯入度<10mm/击可停锤;D160锤一档控制标准:最后一阵10击平均贯入度<8mm/击可停锤;当贯入度尚未达到设计要求,但桩端标高比设计标高高30cm以内即可停锤。

(2)当沉桩过程中贯入度出现异常突变时,应立即停止锤击,分析原因并将情况汇报给相关单位研究解决。

4.5 沉桩操作流程

沉桩操作流程见图7。

5 问题及处理方法

5.1 吊环改吊孔

原设计方案在距桩顶0.207L处焊2个吊环、距桩尖0.207L处焊1个吊环作为吊桩之用,如果采用焊接吊环为吊点,不仅焊接工作量大,也不利于运输,更麻烦的还是在施打桩过程中,还必须将吊耳割除,影响了施工进度。为此,将吊环改为桩顶处开4个十字对称分布直径80mm的圆孔,孔的边距桩顶100mm;吊桩时采用35t卸扣卡住圆孔,桩尖位置采用特制的吊钩卡住桩尖底部,桩立起来后,底部的吊钩自动脱落,节省了解扣的时间,加快了施工进度。

图7 沉桩操作流程图

吊点布置如下图8所示:

图8 吊点布置图

5.2管内气体排出

本工程钢管桩桩径较大,大管径钢管桩在锤击过程中,随着桩身不断的下沉,其桩身内部的空气由于锤击的不断进行,而无法及时地从四个吊桩孔排出,因而会形成一种颤流气体产生的反作用力,由此产生的合力反作用于替打上,与锤击产生的频率会形成一种共振,对替打和桩锤的破坏力极大。为消除此种危害,项目部决定在距离桩顶150mm处对称开2个直径为Φ120mm的透气孔,以保证钢管桩内气体顺利排出,确保桩锤以及替打的正常使用寿命。

5.3 垂直度控制

本工程大部分桩都需要做灌注桩(嵌岩桩),为避免后期冲孔因桩身倾斜而导致卡锤现象,做好沉桩垂直度控制是非常有必要的。打桩船轴线方向的垂直度可以通过调整桩架来实现,而打桩船左右方向的垂直度则需要通过调整压舱水的方法来实现。最直接有效的方法是,将两个对称安装的主吊钩尽量松落至水面,调驳本船压载水,使两个主吊钩相对于龙口的中轴线较为对称分布,从而确保所施打钢管桩的垂直度,以满足施工工艺的要求。

6 结语

目前水工桩基不断的朝着桩径更大,桩长更长的方向发展,对设备及施工工艺的要求也越来越高,因此,通过对本项目桩基工程的总结,为以后类似工程积累经验。