DN4600等温变换炉的内漏及检漏检修

,,,

(1.阳煤集团太原化工新材料有限公司,山西 太原 030000;2.航天长征化学工程股份有限公司兰州分公司,甘肃 兰州 730050)

在合成氨系统中,CO变换反应是强放热反应,是一个热力学控制的过程,因此,传统的绝热变换技术采用多段反应、多段换热的方式,这样的绝热变换工艺流程较复杂、热损失大、蒸汽消耗高、设备投资大。大型合成氨系统造气多采用粉煤气化、水煤浆气化等技术,气化粗煤气中CO含量在50%~76%,高浓度CO使传统变换技术已不能适应大型合成氨系统的工艺要求。为了优化变换流程及换热方式,国内提出了等温变换的理念,保持催化剂床层低温、恒温反应,省去多台变换炉和换热设备,大大缩短了流程。

等温变换工艺中的等温变换炉结构复杂,是变换系统中最关键的设备。湖南安淳高新技术有限公司(以下简称“湖南安淳”)自主研发的等温变换工艺,将换热器置于反应器催化剂床层,通过副产蒸汽的方式移去反应热,使工艺气保持在低温、恒温的状态下进行反应,但单台设备大、结构复杂,尤其是内件换热管较多,操作不当容易损坏内件,造成漏水事故,对催化剂造成不利影响,影响系统稳定运行,其结构的复杂也使内件的检漏、检修工作异常困难。

1 等温变换炉

阳煤集团太原化工新材料有限公司合成氨装置配套的煤气变换工艺,采用湖南安淳的高CO等温低温变换专利技术及等温变换反应器专利设备。该项目的实施首开等温变换技术应用大型化的先河,主要特点体现在“一大四高”:大型化——单系统等温变换装置干基气量约18万Nm3/h,相当于50万t/a合成氨需要变换的气量,等温变换炉直径达DN4 600,是目前最大的等温变换炉;四高——高CO、高水气比、高变换率、高热回收率。气化采用航天炉气化技术,CO含量高达67%;水气比为1.3;出口变换气中CO要求≤0.4%,等温变换炉中变换率达到97%以上,系统总变换率在99%以上;全部反应热产生4.3MPa蒸汽。

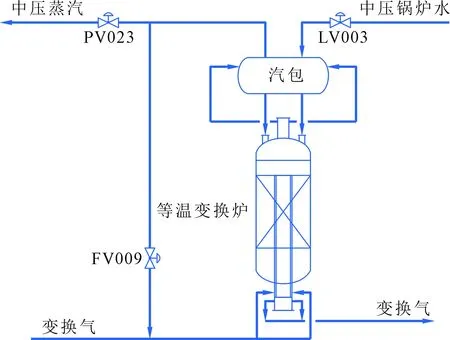

等温变换炉具有以下优势:①利用相变移走变换反应热,真正实现等温反应,平面温差小(<3℃),床层温差小(<10℃);②实现深度变换,CO转化率97%以上(CO进口体积分数60%,出口体积分数1.4%);③等温变换炉内换热管为悬挂式双套水管,不受壳体限制,可自由伸缩,结构安全可靠,而且等温变换炉高径比大,容易实现大型化;④采用全径向反应,阻力小,实测等温变换炉阻力<20kPa,系统阻力小,大大降低运行成本;⑤反应温度低且恒定,使催化剂使用寿命大大延长;⑥变换反应热几乎全部回收利用,副产蒸汽品位高、产量大(4.3MPa,70t/h),反应器水汽系统自然循环,无需动力;⑦等温变换炉操作简单,只需控制汽包蒸汽压力,即可轻松调节床层温度,易于控制。等温变换炉工艺流程示意见图1。

图1 等温变换炉工艺流程示意

2 等温变换炉内漏情况

变换第一次停车后,等温变换炉汽包液位在20h内从29%降到24%,刚开始分析是汽包的定排管道和连排管道阀门未关严。处理阀门后,汽包液位仍下降,10d之后液位降至0。而之前正常时,3d时间内液位仅下降1%。为排除汽包及其相关管道漏的因素,进一步确认等温变换炉内件是否内漏,将变换气管道(即等温变换炉壳程)充压至约0.3MPa左右,观察到汽包压力与壳程压力同步升降,即在等温变换炉壳程压力上升达到一定压力时,汽包压力开始上涨,等温变换炉壳程压力下降到一定压力时,汽包压力也开始下降。在汽包有液位时,因存在液位压力差而使壳程压力始终高于汽包压力;当汽包水漏完无液位后,压差降到0,并且由于变换气管道(等温变换炉壳侧)系统大、漏点多,导致壳程降压更快并低于汽包压力。

经过以上工作,基本判断等温变换炉内件内漏,但内漏的部位还未确定。由于后续装置开车在即,并且等温变换炉内漏不是很严重,因此,在未进行消漏检修的情况下再次开车。

再次开车升温时,等温变换炉床层西北侧纵向4个测温点温度平稳上升,接气后温度也稳定在200℃左右。而东南侧的测温点在92℃左右,恒温了一段时间之后再次上升,但接气后温度为180~240℃,不稳定,波动很大。

此次开车接气时,后续的冷激汽化器液位暴涨,10s时间内液位从0涨到满液位,之后下游的深度变换炉入口温度迅速下降了33℃。分析原因是,之前大量内漏的水被催化剂吸附,在等温变换炉床层升温时解吸(这也与升温时在92℃有恒温区相互印证),在后续的冷凝液加热器中被冷凝下来,进入冷激汽化器。由于变换气从冷激汽化器顶部进入,从中下部出来,而其底部排液管较小,大量冷凝液在短时间内进入而无法排出,液位到达一定高度后被变换气带入下游深度变换炉中,对催化剂造成不好的影响。这也反过来验证了等温变换炉内件内漏。

再次停车后,汽包液位下降速度更快,11h时间内液位从79%降到8%,等温变换炉内件内漏情况加剧,严重影响催化剂的使用寿命及系统的安全、稳定运行,必须进行消漏检修处理。

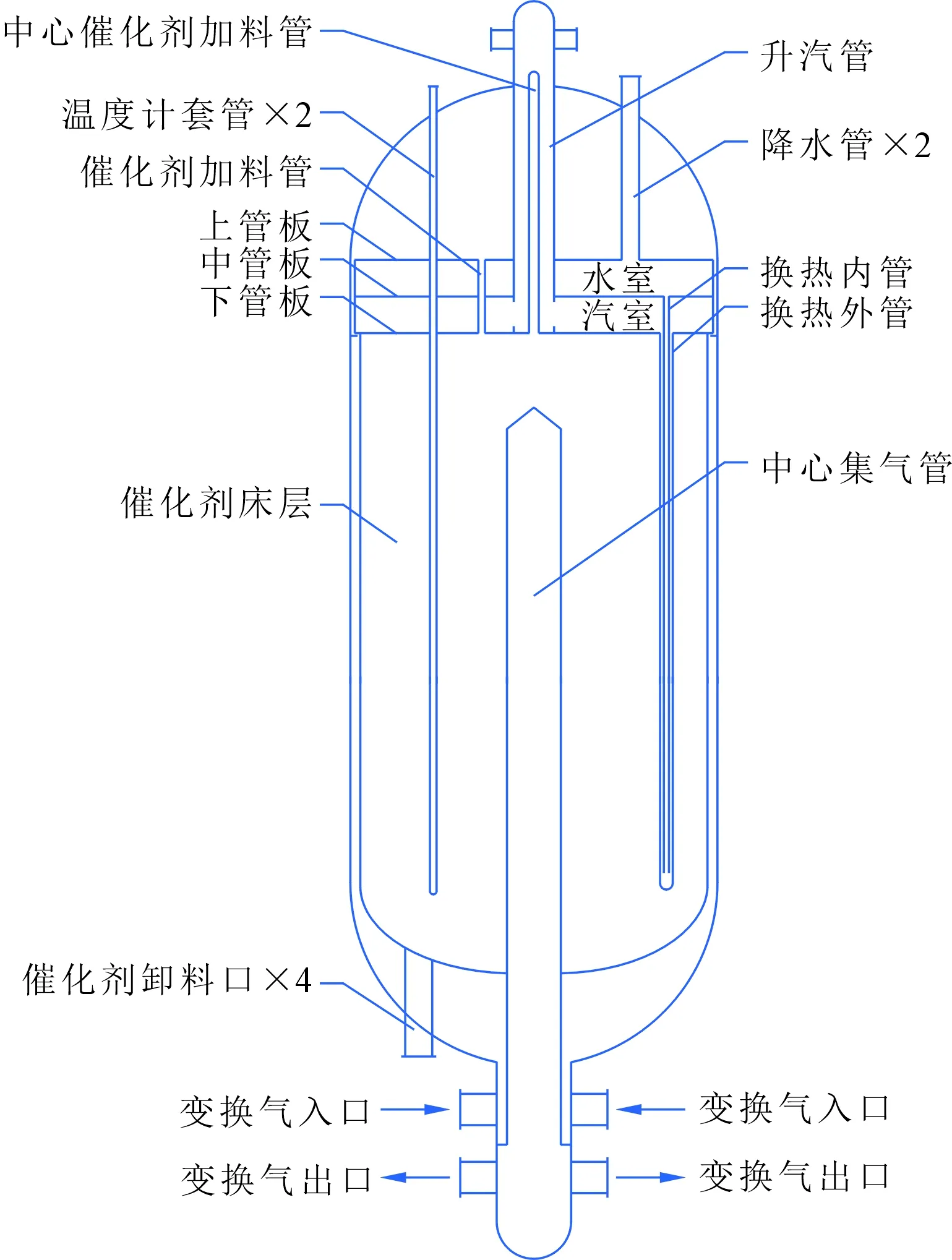

3 等温变换炉的检漏与检修

由于等温变换炉结构复杂,且装填有硫化态的钴钼催化剂,检修时若稍有不慎,就有可能酿成事故。阳煤集团太原化工新材料有限公司与湖南安淳、催化剂厂家等多方经过数次讨论,拟定了等温变换炉的检漏、检修方案。等温变换炉结构示意见图2。

图2 等温变换炉结构示意

3.1 检漏方法

割卸等温变换炉外筒上封头及内件上管板,填焊密封外筒与内件管箱之间的间隙,向汽室内加入脱盐水使其液面盖过下管板换热外管口约15mm。用氮气将壳程充压,检查每个换热外管口是否有气泡冒出,如有气泡冒出,说明此换热管有漏点,将其封堵即可。

3.2 检漏检修步骤

3.2.1 降温、卸压、置换

将等温变换炉催化剂床层温度降温到100℃以下。卸掉汽包压力,通过汽包各排污管道、等温变换炉底部导淋和进、出管道排净口,将内件管箱及换热管内的水位尽可能降至最低。

变换气管道系统用氮气置换并进行动火分析,达到能动火的程度。从等温变换炉底部进出口管道排净口充纯氮气,保证壳程处于微正压状态。

3.2.2 等温变换炉外筒封头割卸

开路两套测温热电偶仪表线路(待上封头及上管板割卸后再恢复,以监控床层温度),拆下热电偶套管。

拆卸上封头处连接的水、汽管道,检查水、汽管道密封填料是否泄漏,并拆下填料。

从水室中下部位置对应的外筒处圆周切割等温变换炉外筒上封头,及时清理割口,尽量避免焊熔渣掉入外筒与内件之间的环隙。吊装上封头至地面。

3.2.3 等温变换炉内件上管板割卸

剖开中心升汽管与上管板焊缝,在上管板以上200mm处割断中心升汽管。剖开催化剂加料管及测温套管与上管板的焊缝,并将加料管密封焊堵;在下管板以上200mm处割断中心加料管(便于充压检漏时从升汽管处查看),并用管帽封堵。

从水室中下部位置处,圆周切割内件上管箱壁,吊装上管板至地面。密封填焊外筒与内件管箱之间的环隙。

3.2.4 等温变换炉壳程充压检漏

用纯氮气将等温变换炉壳程充压至0.2~0.3MPa,在汽室内加入脱盐水,使下管板液高约15mm。检漏人员进入中心升汽管,将管道检查机器人送入汽室各处,查看管口处是否有气泡冒出,以此预判泄漏管大致区域并进行标记。

根据预判的泄漏区域,在对应的中管板上开检漏孔(大小以人能自由进出为准),吊卸切割下来的中管板,将区域内的换热内管拔出,然后确认泄漏的换热管。等温变换炉壳程压力卸至微正压,排净下管板的水,用堵头将泄漏换热管的外管堵焊密封。漏点焊堵完成后,壳程充压至1.0~1.5MPa,重新检查是否有新的泄漏点。重复上述步骤,直至所有泄漏点全部检出并焊堵试压合格。

3.2.5 等温变换炉恢复安装

检漏及消漏完成后,插入不泄漏的换热管的内管,恢复中管板检漏孔,恢复所有换热内管与中管板的密封焊接。恢复上管板及其水室管箱,恢复中心升汽管与上管板的密封焊接,恢复其中心升汽管高度,催化剂加料管和测温热电偶套管也同步恢复。刨去外筒与内件管箱间的密封焊堵,恢复环隙。恢复外筒封头,恢复安装上封头组件及其配管。

按相关规定做管箱、外筒、配管等的压力试验,注意试验应在所有水、汽管道及密封填料恢复后进行,与汽包同步充压,防止出现较大压差损坏内件。

至此,等温变换炉检漏、消漏工作全部完成。

4 检漏结果及检修措施

等温变换炉整个检漏、检修工作耗时1月有余,检出1处漏点在南侧φ418降水管与管箱上管板的焊缝处,裂缝长约250mm。分析原因是,设备安装时降水管与外筒上封头降水管口的中心未完全对中,开车后设备运行温度较高,产生形变,而降水管与管箱上管板的角接焊缝处应力集中,产生疲劳裂纹,再次开车后,在持续运行中的裂缝越来越长。运行中汽包压力始终高于壳程压力,汽包水通过裂缝泄漏到上管板,然后通过催化剂加料管、外壳与内件间的环隙漏入催化剂床层。

此外,外筒上封头与降水管、升汽管间的填料未发现泄漏,内件换热管也未检出漏点。

针对降水管出现裂缝的问题,检修时将上封头内的降水管和升汽管增加一段膨胀节,以解决热膨胀应力的问题。

5 等温变换炉操作注意事项

由于检修对等温变换炉本体的结构强度等造成一定影响,综合考虑本次漏水的原因,对等温变换炉的操作做如下调整及要求:①在等温变换炉开停车过程及正常生产中,要注意按规程操作,将升/降压速率及升/降温速率控制在指标内,并始终保证汽气两侧压差(等温变换炉管壳程压差)≤1.0MPa(原设计≤2.0MPa);②适当降低汽包运行压力,高于系统压力0.1~0.2MPa(原设计约0.8MPa),使汽包自产蒸汽能加入系统即可,在保证床层温度和出口气体成分的前提下,尽量缩小汽气压差,降低内件泄漏概率;③严格控制汽包上水水质和循环汽包水水质(水质符合GB/T 12145要求)。

6 结语

阳煤太原化工新材料有限公司等温变换工艺采用的湖南安淳的单套DN4600等温变换炉是目前国内最大的等温变换炉,具有诸多优势,但其内部结构复杂,检修困难。本文针对等温变换炉内件漏水的问题,出具检漏检修方案,检查出降水管因热膨胀焊缝断裂而造成漏水,并采取措施,增加膨胀节。本次检漏验证了湖南安淳等温变换炉内件加工的可靠性,特别是一体成型换热管的可靠性。

[1]金胜昔,崔娟,富泽林,孙斌.中温变换炉筒体裂纹原因及修复[J].化肥设计,2015,53(5):52-54.

[2]谢定中,钟序光.高含一氧化碳的粗煤气等温变换技术及应用[J].氮肥技术,2015,36(6):31-35.

[3]李化民.等温低温变换技术在“醇改氨”装置中的应用[J].煤化工,2015,43(1):29-31.

[4]王卫峰,凡殿才,高明林.新型节能深度转化可控移热变换工艺的研究[J].大氮肥,2015,38(4):271-275.

[5]王庆新.等温变换技术在几种煤气化变换装置中的应用[J].氮肥技术,2013,34(4):11-17.

[6]柳兆忠.氨改醇项目净化工序技改方案的探讨[J].化肥设计,2014,52(6):57-59.