60万千瓦机组W型火焰锅炉褐煤掺烧试验技术探讨

华能云南分公司 梁正川

引言

2017年1月份以来煤炭的供应形势紧张,电厂采购的无烟煤难以满足机组正常运行,电厂采购褐煤和无烟煤进行掺烧,制定了详细的《掺烧褐煤安全技术组织措施》,从2017年7月18日开始开展相关掺烧褐煤试验。

一、锅炉概况

电厂4×60万千瓦锅炉为北京巴布科克·威尔科克斯有限公司采用美国巴威公司技术设计、制造的亚临界压力,一次再热,单炉膛平衡通风,自然循环,单汽包“W”型锅炉。设计燃料为无烟煤。锅炉制粉系统采用6台BBD4060双进双出钢球磨,正压直吹冷一次风机制粉系统,每台磨煤机对应4只燃烧器;燃烧器采用B&W标准设计的浓缩型双调风旋流燃烧器,共配置24只,分别布置在锅炉的前、后拱上,前、后拱各12只燃烧器;尾部设置双烟道,采用烟气挡板调节再热器出口汽温;在尾部竖井下部设置两台三分仓容克式空气预热器。

二、掺烧褐煤试验期间的煤质相关数据

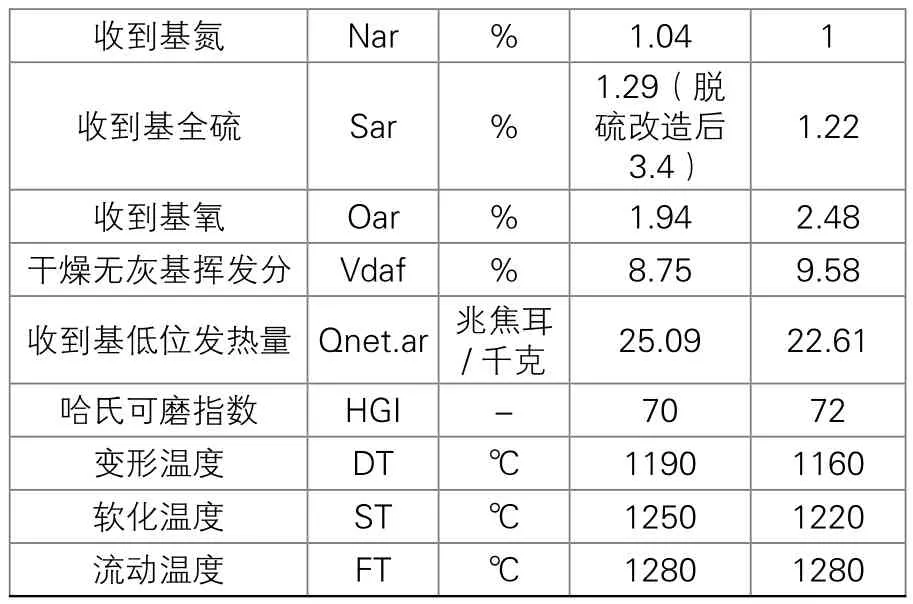

表1 设计煤质数据

1.22收到基氧 Oar % 1.94 2.48干燥无灰基挥发分 Vdaf % 8.75 9.58收到基低位发热量 Qnet.ar兆焦耳/千克 25.09 22.61哈氏可磨指数 HGI - 70 72变形温度 DT ℃ 1190 1160软化温度 ST ℃ 1250 1220流动温度 FT ℃ 1280 1280收到基氮 Nar % 1.04 1收到基全硫 Sar %1.29(脱硫改造后3.4)

表2 (8月1日至8月31日)试验期间煤质数据加权

根据试验期间实际化验值可以看出,电厂采购褐煤确实符合高水分、高挥发分、低热值特点,且灰熔点偏低,属于易结焦煤种。

三、褐煤掺烧前后燃料存储及掺配对比分析

(一)接卸存储方面

1.褐煤存储方面做好每天测温、压实工作,定期对煤垛进行倒垛,降低煤垛温度,防止自燃。7月15日开始进褐煤,截止8月31日共进褐煤24423.12吨,耗用23854吨,煤场还剩余569.12吨,存储中发现部分区域褐煤温度由40度左右上升到60度左右情况出现过3次,并伴有冒烟现象,立即进行翻垛降温后并压实。随着近期降雨减少环境温度大幅升高,褐煤区域自燃风险升高。另外褐煤进厂后,由于翻垛、压实较无烟原煤使用推煤机频繁。

表3 试验期间实际取样化验灰熔点

2.严格按照措施要求褐煤单独存放,保持褐煤和其他煤种分开接卸,保证间距不小于10米。

(二)掺配情况

图一:7月16日至8月31日经济煤种(包括褐煤和煤泥工程煤) 占比变化图

图二:7月16日至8月18日入炉煤热值变化图

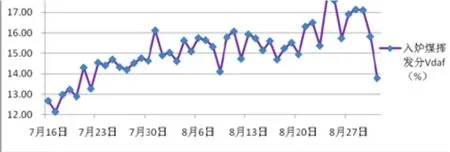

图三:7月16日至8月31日入炉煤挥发分变化图

7月16日至8月31日的褐煤掺配情况简介∶

7月16日和7月17日还未掺配褐煤,7月18日开始掺5%的褐煤,7月27日褐煤比例提高到8%,8月4日提高到10%,8月10日提到12%,8月16日提高到15%,8月21日两台磨提到20%,8月23日三台磨提到20%,8月29日对比分析比例提高后锅炉效率明显下降,各磨组褐煤比例降到15%。工程煤和褐煤的煤质变化小,主要从原煤热值变化和掺配比例变化,用以上三个折线图分析褐煤掺配情况。

1.各经济煤种比例调整情况和入炉煤热值变化分析

在7月18日之前未掺褐煤,经济煤种比例就是煤泥工程煤的比例,从7月18日开始掺褐煤后,为了使入炉煤热值保持和前两天一致,7月18日至7月20日对煤泥和工程煤有所减量。经运行观察,锅炉燃烧稳定,7月21日开始提升工程煤保持7月18日之前的比例,入炉煤热值明显下降。

从7月21日至8月6日之间,工程煤比例基本保持在10%以上,褐煤按要求逐渐提高比例,原煤热值也有所下降,入炉煤热值下降比较明显。

从8月7日电厂干煤棚的原煤逐渐耗用只剩3000吨左右,天气转晴后开始生产露天煤场热值较差的原煤,电厂煤场3000吨高热值原煤作为应急使用不再取用,保持褐煤比例不减的情况下,逐渐下调工程煤掺配比例,以确保入炉煤热值不低于17兆焦耳/千克。8月18日原煤热值提高到20兆焦耳/千克以上,8月18日工程煤提高比例到7%左右。

8月19日至8月31日期间,入厂煤原煤各煤种每日来煤比例变化大,造成原煤热值变化较大,入炉煤热值波动大,但总体在17.5兆焦耳/千克上下。

2.入炉煤挥发分变化情况

未掺配褐煤之前2天挥发分Vdaf在13%以下,掺褐煤比例在10%以下时入炉煤挥发分在15%以下。当褐煤比例提高到12%至15%时,挥发分基本在15%至16%之间。

8月21日两个至三个仓褐煤比例提高到40%,挥发分Vdaf提高明显,尤其是8月25日和26日靠近18%。8月29日分析锅炉效率下降后开始要求褐煤比例降低至15%左右,挥发分Vdaf明显下降到15%左右。

3.当前掺配存在的困难

干煤棚空间小,分区接卸受限。当前褐煤来煤量多,电厂煤场东煤场现大部分规划存储褐煤;西煤场由于工程煤量存煤量超过15000吨,占用大部分空间;后期电厂煤场没有空间存储高热值和低硫分的原煤;电厂煤场将失去调节掺配作用,露天煤场煤质变化会导致入炉煤波动较大;同时如果露天煤场、筒仓及相应皮带出现问题,入炉煤供应将出现紧急问题。

存煤量少,供煤煤质变化大。主要是每日或每周入厂煤热值和硫分变化较大,库存无烟煤少,导致库存较少时入炉煤随入厂煤的变化而变化。

月度各煤种供煤时间集中,没有平均分配到月度每一周或每一天,掺配时由于受场地空间和库存结构的限制,导致入炉煤热值、硫分、挥发分等主要指标波动较大。

8月份多数时间褐煤粒度较大,给采样、输送、破碎带来难度。同时输送褐煤输煤现场粉尘浓度较大,现场设备设施上煤过程中存在积粉,有火灾隐患。

四、褐煤掺烧前后锅炉运行对比分析

(一)掺烧褐煤期间统计概况表(表4)

(二)掺烧褐煤后防止制粉系统着火爆炸、烧火嘴运行控制措施情况

1.严格控制磨煤机出口温度在70℃以内。

2.停运磨煤机将制粉系统煤置换为无烟煤。

3.运行人员定期对制粉系统易积粉和易着火部位进行温度测量,发现异常及时处理。

4.停磨时对制粉系统密封盒、锁气器、分离器积粉进行清理。

5.提高一次风压(一次风压从5.9千帕提升至6.5千帕左右),风煤比从1.0~1.3提升至1.3~1.5,减小由于掺烧褐煤后入炉煤挥发份提高,煤粉着火提前对火嘴烧坏。

(三)掺烧褐煤后燃烧情况

目前掺烧褐煤后燃烧稳定,从锅炉本体32米以下各观火孔检查,燃烧摆动幅度较小,火焰呈金黄色,未出现冒黑烟情况,燃烧器火检稳定。

观火孔检查燃烧情况照片如下:

(四)掺烧褐煤后锅炉结焦情况及运行采取防结焦措施情况

1.8 月锅炉共掉焦1次

掉焦时炉膛负压由-62帕涨至364帕,汽包水位由-28毫米下降至-123毫米,检查锅炉8.8米层未卡焦,从掉焦现象判断掉焦位置在燃烧器层;屏过区域挂焦50厘米左右;锅炉本体32米及以下观火孔未发现锅炉结焦情况;捞渣机捞出渣主要是碎渣为主。

2.防止锅炉结焦所做措施

通过关小分级风挡板,降低火焰中心高度;

减小风量降低炉膛出口处烟气温度;

每天利用加负荷至40万千瓦时段轮停磨煤机,通过磨煤机停运时扰动落焦;

炉渣含碳量(%)时间 日发电量(万千瓦时)日耗煤量(吨)日耗工程煤量(吨)日耗褐煤量(吨)日工程煤掺烧比例(%)日褐煤掺烧比例(%)飞灰含碳量(%)7月18日 878.24 4282 317 242 7.40 5.65 2.84 9.46 7月19日 880.00 4362 393 239 9.01 5.48 3.39 7.3 7月20日 878.24 4234 425 220 10.04 5.20 3.37 8.28 7月21日 880.00 4319 513 239 11.88 5.53 3.605 10.85 7月22日 878.24 4243 496 264 11.69 6.22 3.585 6.72 7月23日 880.00 4315 478 275 11.08 6.37 2.255 4.6 7月24日 880.00 4298 478 252 11.12 5.86 2.84 8.54 7月25日 880.00 4452 532 295 11.95 6.63 2.875 6.36 7月26日 878.24 4405 456 304 10.35 6.90 3.395 7.04 7月27日 880 4532 465 338 10.26 7.46 3.45 6.44 7月28日 878.2 4610 516 375 11.19 8.13 2.53 6.55 7月29日 880 4577 498 368 10.88 8.04 2.83 5.46 7月30日 880 4374 475 342 10.86 7.82 3.05 8.47 7月31日 878.24 4554 490 358 10.76 7.86 3.77 7.61 8月1日 880 4518 499 374 11.04 8.28 3.90 7.68 8月2日 878.24 4352 453 328 10.41 7.54 3.40 3.95 8月3日 880 4429 516 380 11.65 8.58 3.27 4.74 8月4日 880 4403 454 443 10.31 10.06 3.24 8.32 8月5日 880 4523 493 446 10.90 9.86 3.23 7.62 8月6日 878.24 4689 476 503 10.15 10.73 3.04 9.16 8月7日 878.24 4775 407 568 8.52 11.90 3.58 9.91 8月8日 878.24 4772 221 561 4.63 11.76 3.84 8.07 8月9日 880 4789 185 564 3.86 11.78 3.69 8.12 8月10日 878.24 4705 218 578 4.63 12.28 4.23 12.56 8月11日 880 4535 165 571 3.64 12.59 3.92 7.27 8月12日 878.24 4620 108 517 2.34 11.19 3.79 5.59 8月13日 871.2 4755 133 540 2.80 11.36 3.29 9.38 8月14日 878.24 4925 131 519 2.66 10.54 3.10 12.64 8月15日 876.48 4901 182 588 3.71 12.00 2.92 10.54 8月16日 871.2 4878 30 694 0.62 14.23 4.36 10.01 8月17日 880 4804 90 684 1.87 14.24 3.70 11.78 8月18日 880 4978 331 710 6.65 14.26 3.93 9.78 8月19日 881.76 4433 359 766 8.10 17.28 4.14 7.64 8月20日 880 4600 391 749 8.50 16.28 4.03 6.95 8月21日 878.24 4797 369 771 7.69 16.07 5.165 12.01 8月22日 876.48 4851 362 846 7.46 17.44 5.43 10.39 8月23日 878.24 4759 355 837 7.46 17.59 4.53 11.61 8月24日 876.48 4846 378 880 7.80 18.16 6.02 11.75 8月25日 874.72 4754 221 559 4.65 11.76 3.83 11.29 8月26日 876.48 4909 315 899 6.42 18.31 4.125 13.04 8月27日 874.72 4847 252 921 5.20 19.00 6.015 8.28 8月28日 880 4771 156 737 3.27 15.45 5.72 7.9 8月29日 880 4712 257 778 5.45 16.51 4.505 6.97 8月30日 878.24 4694 246 726 5.24 15.47 3.865 7.62 8月31日 880 4734 201 706 4.25 14.91 4.05 9.98

表4 掺烧褐煤期间统计概况

增加除焦剂用量,从原来周二、周五每次添加0.1吨/次,改为周二、周四、周六、周日添加0.1吨/次。

(五)锅炉吹灰器投入情况

每天白班利用加负荷至40万千瓦机会对水平烟道进行吹灰一次。

每天白班对尾烟进行一次吹灰改为了夜班吹灰一次、中班吹灰一次,目的是降低锅炉烟气系统阻力,减小引风机耗电率。

锅炉炉膛吹灰。

(六)锅炉运行中发现的问题

掺烧褐煤后由于入炉煤挥发份提高,燃烧提前,虽然通过调整,火焰中心有所降低,但是过热器入口、再热器出口管壁出现超温情况。

锅炉掺烧褐煤后磨煤机出力降低,现在磨煤机出力较掺烧褐煤前降低3~5吨/小时左右。

五、掺烧褐煤期间相关设备情况

制粉、风烟及燃烧系统掺烧褐煤存在的问题及风险:

由于磨煤机提升条、燃烧器入口弯头磨损严重,漏粉存积难以有效清理。

输煤系统落煤管、碎煤机积煤清理困难,存在一定的火灾隐患。

制粉系统未进行改造加装惰化蒸汽系统、防爆门、煤粉管吹扫管道等,当磨机出现问题需要紧急停运或磨机跳闸后,筒体及分离器中积粉较多,如果热风挡板不严可能导致磨煤机、煤粉管、分离器着火甚至爆炸。

燃煤中含石块较多,加速了绞笼支撑棒磨损,易造成绞笼卡涩、支撑棒断裂。

当突发磨煤机联轴器尼龙销断裂或绞笼支撑棒断裂时,磨煤机不能再运行,需紧急处理后再恢复运行,但磨煤机内部遗留的褐煤存在引燃、爆炸的风险。

六、掺烧褐煤经济性评价

(一)掺烧褐煤后对锅炉相关指标影响

1.7月掺烧褐煤后对锅炉相关指标影响

2.8月1~16日掺烧褐煤后对锅炉相关指标影响

一次风机耗电率(%) 0.268 0.24 ↑0.028磨煤机耗电率(%) 1.075 1.071 ↑0.004飞灰含碳量(%) 3.58 3.23 ↑0.35炉渣含碳量(%) 8.73 7.38 ↑1.35脱硝入口NOX含量(mg/Nm3) 930/829 989/1035 ↓59/206液氨单耗,(千克/万千瓦时) 10.24 11.02 ↓0.78除焦剂量(kg/d) 57 33 ↑24

3.8月17~31日掺烧褐煤后对锅炉相关指标影响

(二)2017年7月掺烧褐煤前锅炉效率见表5

(三)2017年7月掺烧褐煤后锅炉效率见表6

1.7 月份(褐煤掺配比例在5~10%)

从掺烧褐煤前后对比看,机组负荷率基本相同,褐煤掺配占比5~10%,入炉煤热值升高0.06兆焦耳/千克,排烟温度升高4.43℃,炉渣降低0.01%,飞灰降低0.1%,锅炉效率基本持平。

2.8 月份(褐煤掺配比例在10~15%)见表7

8月份褐煤掺烧比例提高至10~15%后,机组负荷率基本相同情况下,入炉煤热值降低0.5兆焦耳/千克,排烟温度升高5.21℃,炉渣升高1.09%,飞灰升高0.32%,锅炉效率降低0.44%。

3.8 月份(褐煤掺配比例在15~20%)见表8

表5 2017年7月掺烧褐煤前锅炉效率

表6 2017年7月掺烧褐煤后锅炉效率

表7 2017年8月掺烧褐煤前锅炉效率

表8 2017年8月掺烧褐煤后锅炉效率

8月份下半月褐煤掺烧比例进一步提高至15~20%后,机组负荷率基本相同情况下,入炉煤热值降低0.91兆焦耳/千克,排烟温度升高5.36℃,炉渣升高2.42%,飞灰升高1.37%,锅炉效率降低1.25%。

通过以上数据分析得出以下结果:7月份褐煤掺配量5~10%时,入炉煤热值与掺烧褐煤前也变化不大时锅炉效率基本持平;8月份加大褐煤掺烧量至10~15%后锅炉效率降低0.44%,供电煤耗升高约1.408克/千瓦时,按照日均发电量880万千瓦时计算,日均多耗用标煤12.39吨,日均耗煤损失10455元;8月下半月进一步加大褐煤掺烧量至15~20%后锅炉效率降低1.25%,供电煤耗升高约4克/千瓦时,按照日均发电量880万千瓦时计算,日均多耗用标煤35.2吨,日均耗煤损失29703元。(8月份加权标煤单价843.83元/吨)

(四)四大风机耗电率

7月四大风机及磨煤机耗电率掺烧褐煤后比之前增加0.028%,按照发电量日均880万千瓦时,上网电价0.3358元/千瓦时计算,每日电耗增加827元。

8月1~16日四大风机及磨煤机耗电率掺烧褐煤后比之前增加0.067%,按照发电量日均880万千瓦时,上网电价0.3358元/千瓦时计算,每日电耗增加2009元。

8月17~31日四大风机及磨煤机耗电率掺烧褐煤后比之前增加0.382%,按照发电量日均880万千瓦时,上网电价0.3358元/千瓦时计算,每日电耗增加11288.25元。

(五)推煤机用油

褐煤进厂后,由于翻垛、压实较无烟原煤使用推煤机频繁,日均多耗油15.43升,按照每吨燃油采购5560元计算,日均多消耗86元。

(六)除焦剂使用

7月除焦剂使用掺配褐煤前日均消耗0.033吨,目前掺配8%左右褐煤下日均消耗0.1吨,每日多耗用0.067吨,按照每吨33000元计算,7月日均多消耗2211元。

8月全月由于改变了添加除焦剂用量,每日耗用除焦剂量较未掺烧褐煤前多耗用0.024吨,按照每吨33000元计算,8月日均多消耗792元。

(七)液氨消耗

7月掺配褐煤后,随着入炉煤挥发份提高,生成氮氧化物减少,液氨消耗日均降低0.03千克/万千瓦时,发电量日均880万千瓦时,按照每吨液氨2380元计算,日均少消耗63元。

8月1~16日由于入炉煤挥发份提高后,生成氮氧化物减小,液氨消耗降低0.78千克/万千瓦时,发电量日均880万千瓦时,按照每吨液氨2380元计算,日均少消耗1633.6元。

8月17~31日由于入炉煤挥发份进一步提高后,生成氮氧化物减小较多,液氨消耗降低0.36千克/万千瓦时,发电量日均880万千瓦时,按照每吨液氨2380元计算,日均少消耗753.98元。

(八)燃煤采购差价

按照7月份燃煤到厂折标价计算,褐煤比无烟原煤少67.85元/吨标煤,试验12天期间共计使用褐煤3411吨,折标煤约1606吨,节省燃料采购成本108967元,日均节省9081元。

按照8月份燃煤到厂折标价计算,褐煤比无烟原煤少185.66元/吨标煤,试验上半月16天期间共计使用褐煤8174吨,折标煤约3631.28吨,节省燃料采购成本674183元,日均节省42136元。

按照8月份燃煤到厂折标价计算,褐煤比无烟原煤少185.66元/吨标煤,试验下半月15天期间共计使用褐煤11569吨,折标煤约5619.23吨,节省燃料采购成本1043266元,日均节省69551元。

(九)其他因素影响

掺烧褐煤以来,磨煤机电耗经观察只与工程煤掺烧量关系较大,与褐煤掺烧关系不大;由于褐煤可磨性较差,理论上讲会增加钢球损耗,但由于时间较短,球耗增加量不明显。

脱硫GGH差压掺烧褐煤期间略有增长,空预器差压略有增长。

工程煤量在掺烧褐煤前后均维持在8~10%左右,不做比较分析。

(十)掺烧褐煤期间日均节省费用

1.掺烧褐煤比例5~10%时,日均节省费用为9081+63-827-2211-86=6020元。

2.掺烧褐煤比例10~15%时,日均节省费用为42136+1633.6-10455-2009-792-86=30427.6元。

3.掺烧褐煤比例15~20%时,日均节省费用为,69551+753.98-29703-11288.25-792-86=,28435.73元

由以上计算可见,随着褐煤掺烧量的增加,褐煤与原煤采购差价拉大,经济效益凸显,但机组指标下滑较多,尤其是褐煤掺配比例升高到18%左右接近20%时,锅炉效率降低明显,能耗指标大幅升高,经济效率呈现下滑趋势;另外由于掺烧褐煤时间较短,且采购原煤矿多且煤质变化大,一些数据的统计也存在偏差,以上价格分析仅供参考。

七、掺烧褐煤总结

考虑到制粉、风烟及燃烧系统安全性,电厂将磨煤机出口温度由原来的100℃降低到70℃以内,磨煤机干燥出力降低,增加了磨煤机制粉单耗,当混煤热值降低时,机组将不能带满负荷,当前由于机组负荷率较低,对机组接带负荷影响可以暂不考虑。

由于褐煤的挥发份高,虽然混煤进行了掺配,但是褐煤还是提前着火,造成燃烧器喷口附近温度高,增大了燃烧器喷嘴烧损、结焦的风险,目前锅炉运行中不便观察,且随入炉煤挥发份升高,结焦情况将会加剧,所以建议将入炉煤挥发份控制在18%以内。

由于褐煤的灰熔点在1200℃左右,而炉拱区域温度均在1200℃以上,因此炉膛易结焦,导致锅炉掉焦次数增多,结焦严重时一旦掉大焦可能会造成炉膛压力保护动作MFT。运行期间仍要注意定期甚至增加使用除焦剂、打焦、磨煤机定期切换等防结焦措施执行到位,防止锅炉结大焦。

掺烧褐煤后,为保证长期掺烧制粉系统安全稳定运行,应加强制粉系统漏粉、风门严密性的整治;同时建议对制粉系统增加惰性气体灭火系统,磨组增设防爆门,粉管增设吹扫风等措施,提高制粉系统运行安全性。

电力行标DLT1445-2015《电站煤粉锅炉燃煤掺烧技术导则》中4.2条规定设计燃用无烟煤的锅炉不宜以褐煤作为掺烧煤。经咨询相关科研院锅炉专家,结合其他兄弟电厂褐煤掺烧报告及相关经验,在电厂锅炉制粉、风烟及燃烧系统目前没有任何改造前提下,不宜大量掺烧褐煤。

由于褐煤价格相对便宜,挥发分较高,锅炉燃烧稳定性较好,机组掺烧褐煤具有一定经济性,但是褐煤占比提高到10~15%甚至更高时,如果入炉煤加权热值下降较多时,锅炉效率下降较多,如果褐煤与原煤采购标煤单价差价不足70元,经济效益将为负值。

八、掺烧褐煤及建议

根据以上情况,形成以下建议:

电厂入炉煤褐煤掺烧比例根据入炉煤挥发份和热值控制,目前将入炉褐煤占比维持在15%左右,入炉煤挥发份控制在18%以内,入炉煤热值不低于18兆焦耳/千克;如果原煤热值较好,则入炉煤加权热值尽可能保持在19±0.5兆焦耳/千克,保证锅炉运行安全、机组指标较好且有较好经济性。

加强现场调度与协调,电厂生产部牵头,燃料部、运行部、检修部积极配合,严格执行并不断完善《掺烧褐煤安全技术组织措施》。

为保证褐煤掺烧安全持续,建议增加磨煤机惰化气体灭火系统及相关安全附属设备,维修或更换磨煤机密封件及各风门挡板,保证制粉系统安全运行,也为下一步提高褐煤掺配比例缓解煤炭市场采购压力打下基础。

[1]锅炉燃烧试验研究方法,岑可法,浙江大学

[2]火力发电厂大比例掺烧褐煤方案分析,陈立志,华电技术,2011年第6期

[3]浅谈电煤配煤掺烧,郑以平,湖南电力,1999年06期

[4]锅炉掺烧褐煤燃烧优化试验研究,庄晖,重庆大学,2012年

[5]运行规程,华能滇东电厂,2014

[6]B&WB-2028/17.4-M型锅炉说明书、热力计算书及图纸,北京巴布科克·威尔科克斯有限公司