吊舱式推进器在自航自升式风电安装船上的适用性研究

杨伟民, 黄 剑, 胡清伟

(1.上海市航务管理处,上海 200080;2.南通中远船务,江苏 南通 226001)

0 引 言

自航自升式风电安装船是近期市场上的热点船型,为确保在风场作业时的安全性和机动性,自航自升式风电安装船通常通过安装全回转推进器及在艏部配置侧推来保证动力定位能力,以确保作业安全。船尾安装的全回转推进器多采用Z型机械式全回转推进器,而目前广泛应用于客船、豪华游船及科考船等项目的全电力回转吊舱式推进器在自航自升式风电安装船上则很少使用。

吊舱式全电力回转推进器是由电动力驱动固定在水下船体之外、吊舱之内的螺旋桨,吊舱可在0°~360°内水平转动,自由地向任何方向推进。吊舱式全电力回转推进器集推进和转舵功能于一体,对吊舱式全电力回转推进器与常规Z型机械式全回转推进器的性能进行分析,并做全方面对比。

1 全回转推进器的结构

1.1 Z型机械式全回转推进器

Z型机械式全回转推进器的推进电机位于机舱内,通过传统轴系驱动位于舷外的机械全回转螺旋桨(见图1)。

a) 结构模型图

b) 实物模型图

该种全回转推进器有动力传递路线长、震动大、噪声大、同时占有室内空间大及需更多的现场安装等缺点,维修也比较困难。

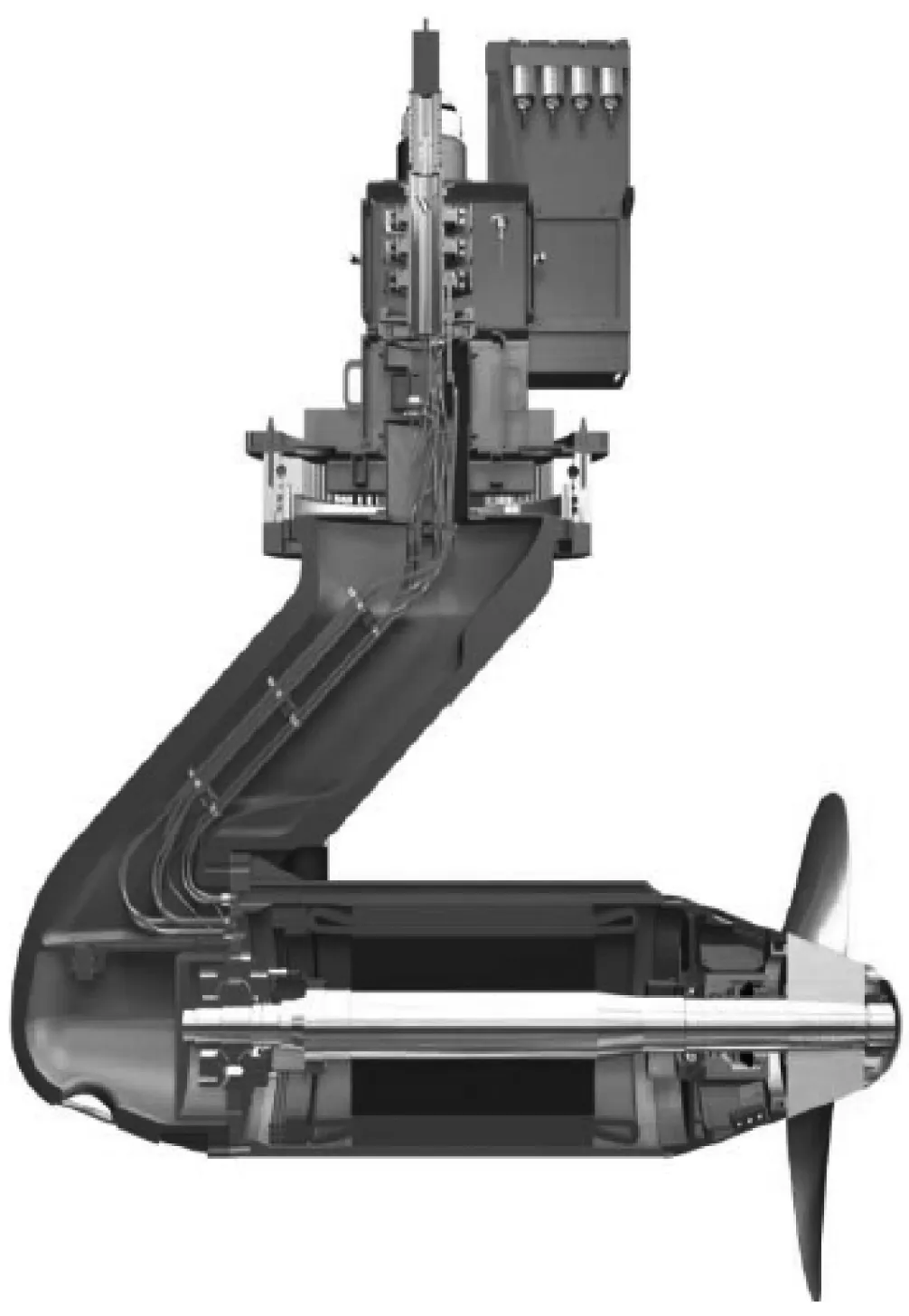

1.2 吊舱式全电力回转推进器

吊舱式全电力回转推进器的推进电机与全回转推进器均位于水下并为一体式结构,电机直接驱动转子上的螺旋桨(见图2)。

图2 吊舱式全电力回转推进器

该全回转推进器可节省室内空间,同时具有优良控制性能。使船舶的前进、倒车、停车及回转等控制性能得到明显提高,且该推进器可整体进行安装,维修时可整体吊出,安装及维修时比较方便。

2 吊舱式全电力回转推进器的优点

2.1 经济性

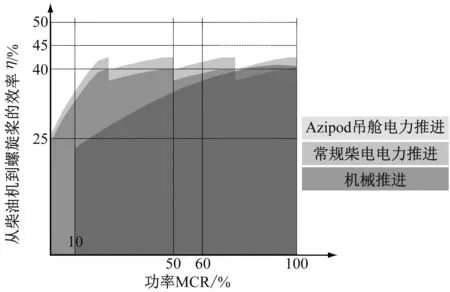

作为一种全电力回转推进器,吊舱式推进系统在具备常规电力推进系统经济性的基础上,进一步提高了船舶的经济性,不同推进方式的推进效率对比见图3。

吊舱全电力回转推进器相对于其它推进方式能提高3%~15%的推进效率,在提供同样推力的情况下,装机功率可比机械推进装置减少10%~20%,能节约燃油消耗约10%,其经济性具体由以下几个因素产生。

图3 不同推进方式的推进效率对比

2.1.1无中间传动,提高传动效率

吊舱式全电力回转推进器的螺旋桨直接附在推进电机的转子轴上,无任何中间传动损失。而Z型机械式全回转推进器在2对伞形齿轮及8~10个轴承上存在约3%~6%的传递损失。两种推进器的传动示意图见图4。

a) 吊舱式全电力回转推进器的传动示意图

b) Z型机械式全回转推进器传的传动示意图

2.1.2节约辅助设备能源消耗

采用吊舱式全电力回转推进器的船舶不需再配备齿轮箱、中间轴承及艉管轴承等设备,内部也无伞形齿轮等传动机构,相应节约这些设备润滑及冷却所需的能源。

吊舱式全电力回转推进器的推进电机大部分由周围的海水直接冷却,少量热量需通过空水冷却系统进行冷却;而Z型机械式全回转推进器的电机位于机舱内,电机需全部进行额外通风及冷却。

2.1.3高效永磁电机

吊舱式全电力回转推进系统选用高效永磁电机,将定距螺旋桨安装在电机的输出轴上。采用永磁电机技术可以减小吊舱的外形尺寸,提供流体动力效率。此外推进电机采用海水包围冷却,冷却效果好。采用高效永磁电机可降低2%~10%的电气损耗,在动力定位模式下效率最高可有7%的提高(见图5)。

图5 动力定位模式下电机效率对比

2.1.4提高船体效率

吊舱式全电力回转推进系统的艉部采用平缓的流线型,可降低船体阻力,提高了10%的船体效率。此外,采用拉式桨设计的吊舱能产生非常均匀的伴流区,可提高螺旋桨流体动力效率并减少空泡现象。

2.2 操纵性

吊舱式全电力回转推进系统拥有良好的回转性能,转舵速度可达12°/s,也可采用直接反转螺旋桨来迅速改变推力方向,特别是在动力定位时,动力响应速度更加迅速。Z型机械式全回转推进器因伞型齿轮进行传动的原因,反转扭矩受限,进行180°转舵回转时一般需停转螺旋桨,需20 s以上的时间改变推力的方向。

2.3 舒适性

相对Z型机械式全回转推进系统,装有吊舱全电力回转推进系统的振动噪声将大幅降低,具体体现在以下几个方面:

1) 采用吊舱式全电力回转推进器的船舶,由于省去了轴系推进系统中的传动轴系和齿轮箱,或Z型机械式全回转推进器的伞形齿轮,消除了螺旋桨与船体之间的刚性连接,螺旋桨不会通过传动轴系对船体产生振动冲击。由于没有中间传动,中间传动本身产生的振动噪声得以大幅改善。

2) 轴系或Z型机械式全回转推进器一般采用推式桨,来流流场受艉部构件影响产生紊流,吊舱式全电力回转推进器采用拉式桨,其螺旋桨盘面正对水流,能获得均匀的流场,可有效降低螺旋桨的激振力(见图6)。

a) 轴系推进伴流

b) 吊舱推进伴流

从近期交船的某科学考察船可知,全速航行时噪声指标达到规范要求的船员卧室噪声舒适度最高等级的房间(低于52dB)占全船卧室的75%;达到客船乘客高级舱室噪声舒适度最高等级的房间(低于45dB)占全船卧室的25%,部分高级船员的卧室噪声指标仅为41dB,全面提升船员生活及工作的舒适度。

2.4 环保性

2.4.1大气环境

吊舱式全电力回转推进系统比Z型机械式全电力回转推进系统的燃油消耗可减少10%,可减少大量废气的排放,降低环境污染和减缓“温室效应”。

2.4.2海洋环境

滑油泄漏是导致船舶海洋污泥的重要因素之一,Z型机械式全回转推进系统需约3 t,用于润滑该推进系统中的齿轮和转舵机构。

轴系艉管及Z型机械式全回转推进器的密封如果发生泄漏,内部的大量滑油会直接泄漏到海水中造成海洋污染。

吊舱式全电力回转推进器仅推力轴承需约60 L的润滑油,且采用密闭油壳自润滑方式,完全与海水隔离,避免推进系统常见的轴系艉管滑油泄漏或机械全回转滑油泄漏问题,防止对日益恶化的海洋环境造成污染。吊舱式全电力回转推进系统可减少99%的滑油消耗。

2.5 可靠性

相对于Z型机械式全回转推进器功率传动的2对齿轮及8~10个轴承,吊舱式全电力回转推进器的传动运动中没有齿轮,只有3个轴承,其可靠性大幅提高。吊舱推进系统设计简单,目前统计的平均安全运行可靠性高于99.8%,运行时间已突破7×106h。

2.6 维护保养简单

吊舱式全电力回转推进系统组成设备少,维护保养简单。某吊舱式全电力回转推进器连续运行9 a后首次保养的状态见图7。

图7 全电力吊舱推进器首次保养现场

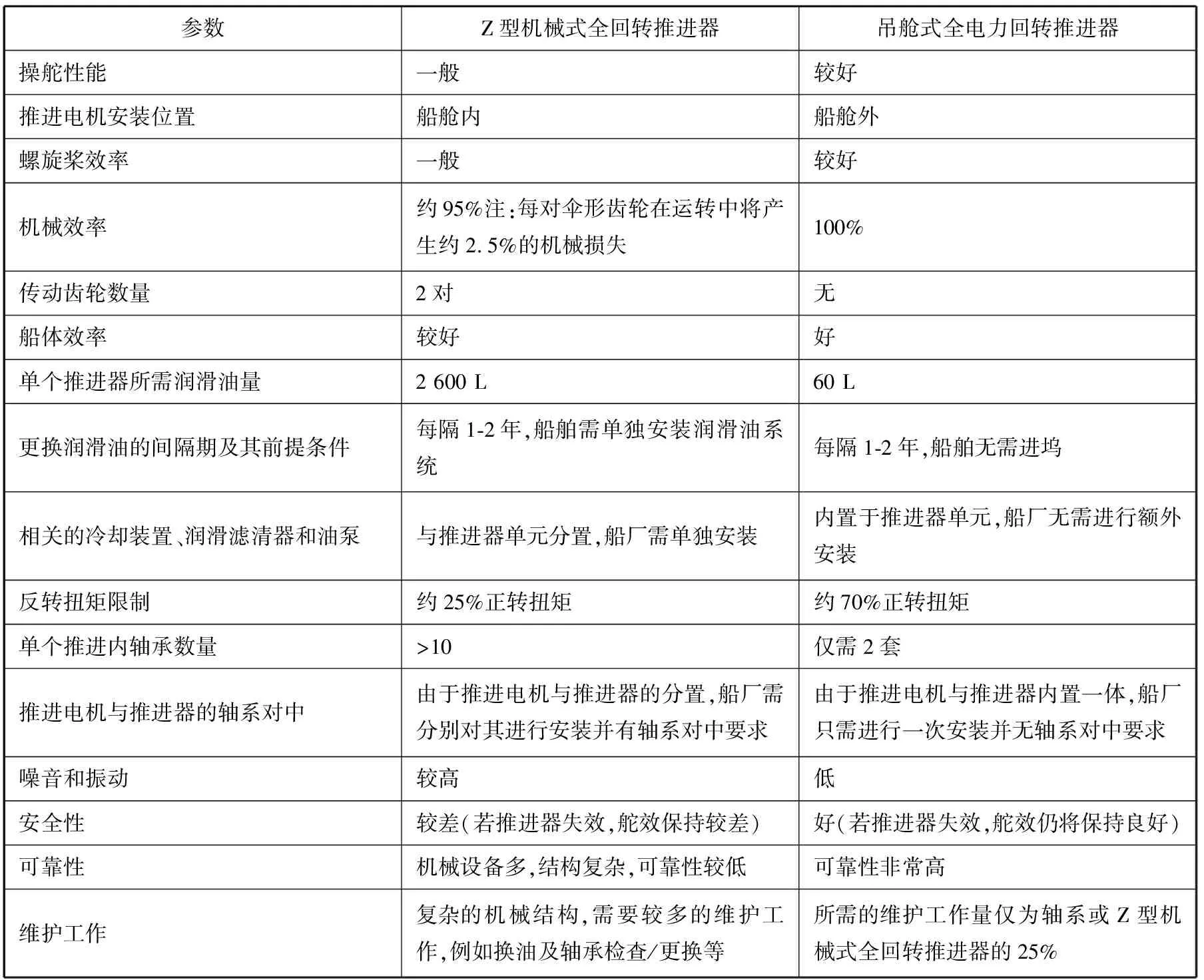

3 综合对比

根据上述介绍和分析,对吊舱式全电力回转推进器与Z型机械式全回转推进器各项基础数据进行汇总见表1。

表1 吊舱式全电力回转推进器与Z型机械式全回转推进器综合对比

4 吊舱式全电力回转推进器在自航自升式风电安装船上的适用性

自1991年丹麦建成全球首个海上风电场起至2016年底,全球海上风电总装机容量达14 384 MW。由于海上风电场安装和维护环境相对于陆上更为复杂,要求风电安装船不但要具备一定的自航能力,还要具备灵活的操纵性能以面对复杂风场作业情况,可进行动力定位的高性能自航自升式风电安装船成为市场的热点需求。能提供高效推进的吊舱式全动回转推进器,可为风电安装船尽快部署至施工区域提供强大的推力;同时,低航速或接近零航速状态下稳定扭矩的输出为自升式平台的插桩提供稳定可靠的DP定位能力。吊舱式全电力回转推进器自身结构的紧凑性及较少辅助设备的依赖性,可在整船的布置上释放更多的空间。吊舱式全电力回转推进器在整机重量上的优势,也为平台提供更多的甲板有效载荷。这些优点都将为吊舱式全电力回转推进器在自航自升式风电安装船上的应用赢得优势。

5 结 语

随着吊舱式全电力回转推进器技术不断完善,环保要求不断提高,目前,已有超过400台吊舱式全电力回转推进器在海上运行。从运行船舶反馈的情况可知,其在经济型、操纵性、环保型及舒适性等性能方面都有突出表现。

吊舱式全电力回转推进器拥有良好的操纵性能,可提高风电安装船在风场作业时的安全性,同时还具备震动噪音小、安全性高、维护周期长及经济性高等诸多优点。考虑到风电船空间小及需带有动力定位系统等特点,安装吊舱式全电力回转推进器,将成为新一代自航自升式风电安装船的最佳选择。