球头铣刀加工曲面微单元理论建模与实验验证

张 为 都晓锋 程 超 李鹏飞

哈尔滨理工大学机械动力工程学院,哈尔滨,150080

0 引言

表面形貌是衡量已加工表面完整性的重要指标,不仅对表面摩擦磨损、耐腐蚀性、配合性及接触刚度等性能有影响,而且影响零件的服役性能。在对表面形貌的研究中,ASILTURK等[1]利用人工神经网络和多元回归方法来对工件表面完整性进行预测,分析了切削参数对表面粗糙度的影响,有效提高了实验数据的置信限和可靠性。吕彦明等[2]在分析铣削加工过程中刀具刀刃实际扫成面的基础上,建立了表面形貌残余高度计算公式。姚倡锋等[3]对切削实验和三维表面形貌的测试进行分析,考虑了铣削速度和每齿进给量配比组合对表面形貌的影响。LAVERNHE等[4]利用5轴铣削对三维表面形貌进行预测,通过实验设计,分析了改动刀具倾斜度对表面形貌的影响。OMAR等[5]通过考虑偏心、磨损及系统动力学等不同因素对表面形貌的重要影响,建立了表面形貌仿真模型,模拟切削加工过程。王安良等[6]提出利用小波变换计算三维表面分形特征参数,提高了表面形貌分形维数的精度。ARIZMENDI等[7]考虑了刀具偏移和振动对表面形貌的影响,并对加工表面模型进行预测。基于刀具位移与刀具中心的表面形貌预测有关,COSTES等[8]通过非接触传感器测量了刀具的位移,进而对刀具中心的表面形貌进行预测。

上述文献主要分析了刀具几何角度、加工参数和振动等因素对表面形貌的影响,没有充分考虑球头铣刀沿进给方向上曲面微单元几何特征的变化情况。本文对实际加工过程中球头铣刀加工曲面微单元的几何参数进行研究,建立微单元三维表面形貌,并验证了所建理论模型的准确性。

1 解析微单元理论建模

1.1 曲面微单元特征参数

球头铣刀的球头部位具有独特的螺旋刃线结构,高速铣削加工后,已加工表面形貌会以“扇贝”形单元的形式排列组成,最终的零件表面由“小凹坑”排列组合形成。为进一步研究微单元,本文对微单元的长度、宽度及高度特征参数进行求解。

1.1.1微单元残留高度

本研究综合考虑了铣削行距和每齿进给量对残留高度影响的情况。图1中,O点为球心所在位置,C、B、D点分别为球头铣刀在已加工表面上每个微单元中的最低点,每个点到对应球头铣刀的球心距离为半径r,F点为已加工表面形貌波峰位置的一个点,A点为F点在面CBD上的投影,且FE⊥OC相交于E点。

图1 铣削平面刀纹重叠无相位差时的微表面形貌Fig.1 The microsurface topography of the milling plane blade overlap without phase difference

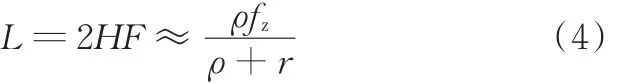

铣削后表面残留高度最大值即FA为

式中,r为球头铣刀半径;fz为进给量;ae为铣削行距。

图2中,四条特征线构成的小凹坑即为切削加工后的单个微单元表面形貌,其中L为进给方向的距离,W为行距方向的距离,h为单个微单元的最低点与最高点之间的垂直距离。

图2 单个微单元表面形貌Fig.2 The surface topography of a single micro-unit

1.1.2微单元长度

对曲面微单元铣削轨迹进行观测(图3),依据数学函数关系求得

图3 表面微单元长度Fig.3 Surface micro-units length

则微单元长度

式中,ρ为工件曲面的曲率半径。

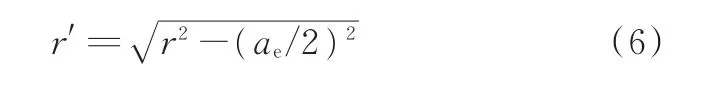

1.1.3微单元宽度

微单元宽度就是刀具每次加工完成后的平行移动距离,即微单元的宽度

确定表面微单元特征参数并进行计算,可准确找到微单元特征线的边界条件,是微单元理论建模的重要前提条件。

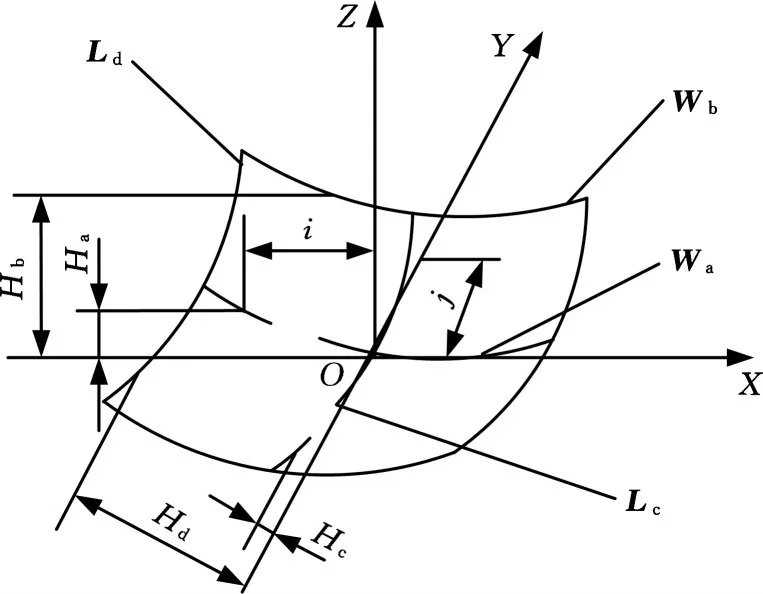

1.2 微单元特征线表达式

JUNG等[9]对微单元特征线的求解做了大量的研究,借助其研究思路,本文对加工工件曲面的微单元进行研究。表面微单元各特征线的位置见图4,其中Wa、Wb分别为OXZ平面内,球头铣刀加工曲面微单元行距方向上特征线Wa、Wb的最大值和最小值。同理,Lc、Ld分别为OYZ平面内微单元进给方向上特征线的最大值和最小值。

图4 表面微单元特征线Fig.4 Surface micro-units characteristic line

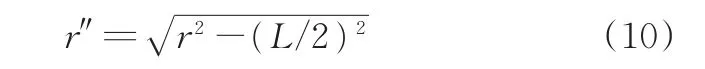

在OXZ平面内,令特征线Wb的圆弧半径为r′,则r′的表达式为

在特征线Wa上选取任意一点,则该点相对于O点的垂直距离Ha的表达式为

式中,i为铣削行距方向上的点距O点的距离。

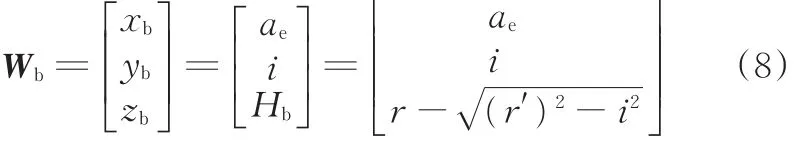

综上,在行距方向上,铣削加工后的表面微单元特征线Wb的表达式为

由于刀具行距方向的高度不变,因此,在行距方向上,任一特征线WB的表达式为

式中,n1为铣削行距方向的微单元个数;ap为铣削深度。

同理,在OYZ平面内,令特征线Ld的圆弧半径为r″,则r″的表达式为

在特征线Ld上选取任意一点,则该点相对于O点的垂直距离Hd的表达式为

式中,j为进给方向上的点距O点的距离。

综上,在进给方向上,铣削加工后表面微单元特征线Ld的表达式为

由于球头铣刀进给方向的运动为正弦曲线,所以进给方向的高度是连续变化的,则在铣削加工过程中所对应z值会发生变化,因此,在进给方向上,表面微单元任一特征线LD的表达式为

式中,n2为进给方向的微单元个数。

综合进给方向和行距方向的特征线表达式,球头铣刀加工后的表面形貌的表达式为

球头铣刀加工表面由许多特征线勾勒形成,两条特征线WB、LD不断沿着行距和进给方向排列就构成了最终的曲面表面形貌。

2 铣削实验与解析模型修正

建立微单元理论模型后,选定实验参数进行球头铣刀加工正弦曲面的铣削实验,利用超景深显微镜和表面粗糙度仪分别对加工后表面微单元的大小和表面粗糙度进行多次准确测量,得到实验过程的实际加工结果,以及不同铣削参数对球头铣刀加工曲面表面粗糙度的影响规律。将得到的微单元计算值与实际加工测量值进行表面粗糙度比较,利用MATLAB软件对理论模型进行修正,从而建立的理论模型可很好地为后续实验和修正提供一定参考。

2.1 实验设备及测量方法

图5为淬硬钢铣削加工的实验设备。观测仪器选用表面粗糙度仪和超景深三维显微镜(VHX-600)。实验工件采用淬硬模具钢(Cr12MoV),淬硬钢因具备强度高、耐磨损性能好等多种优良性能而被广泛应用于汽车覆盖件模具制造行业。实验采用可转位球头铣刀,铣刀刀片直径为12 mm。选用机床型号为VDL-1000E。

图5 实验设备Fig.5 Experimental equipment

通过球头铣刀铣削正弦曲面实验,得到了实际加工工件的表面形貌,并对表面形貌进行测量。图6为铣削加工后曲面微单元实际表面形貌。

图6 微单元表面形貌的测量Fig.6 Measurement of surface topography of micro-units

利用超景深显微镜对表面微单元形貌几何特征参数进行准确测量,采用多组测量求平均值的方法,得到每组表面形貌的几何特征参数值,并对得到的平均值再次求解平均值,即可得到每个表面形貌的几何特征参数值。

2.2 表面粗糙度仪测量结果

对Cr12MoV淬硬钢进行单因素铣削实验,得到了正弦曲面微单元形貌,并对其表面粗糙度进行检测(放大倍数为200),结果见图7。

图7 铣削参数对形貌的影响(放大倍数为200)Fig.7 Influence law of milling parameters on the geometric morphology(200 magnification times)

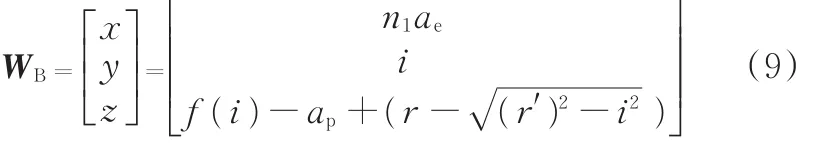

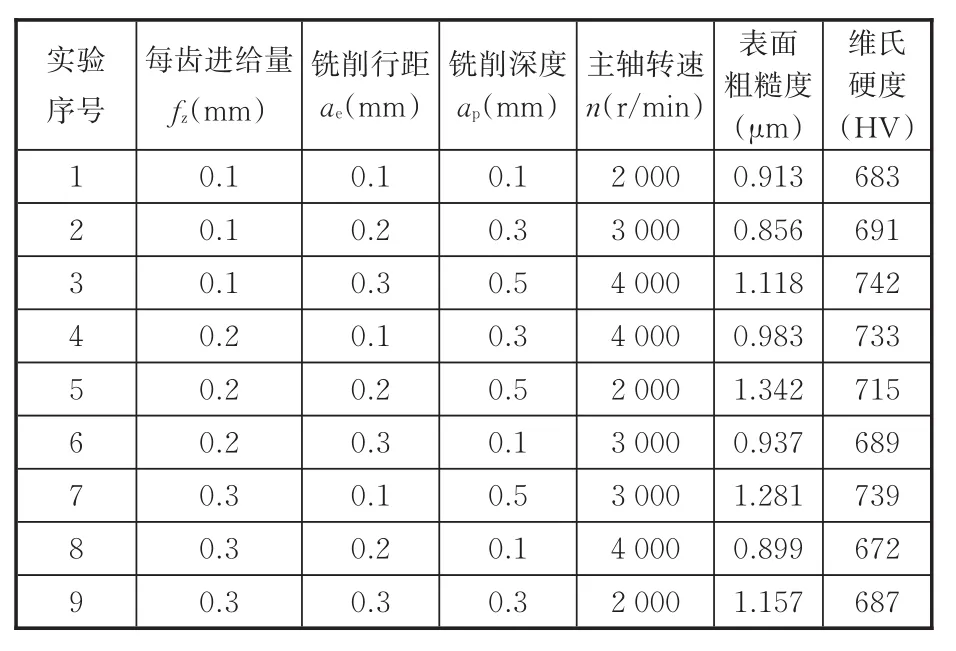

按照设计的铣削方案进行铣削加工实验,并借助试验仪器设备获得实验结果,其结果见表1。

表1 铣削实验测量结果Tab.1 Milling experiment results

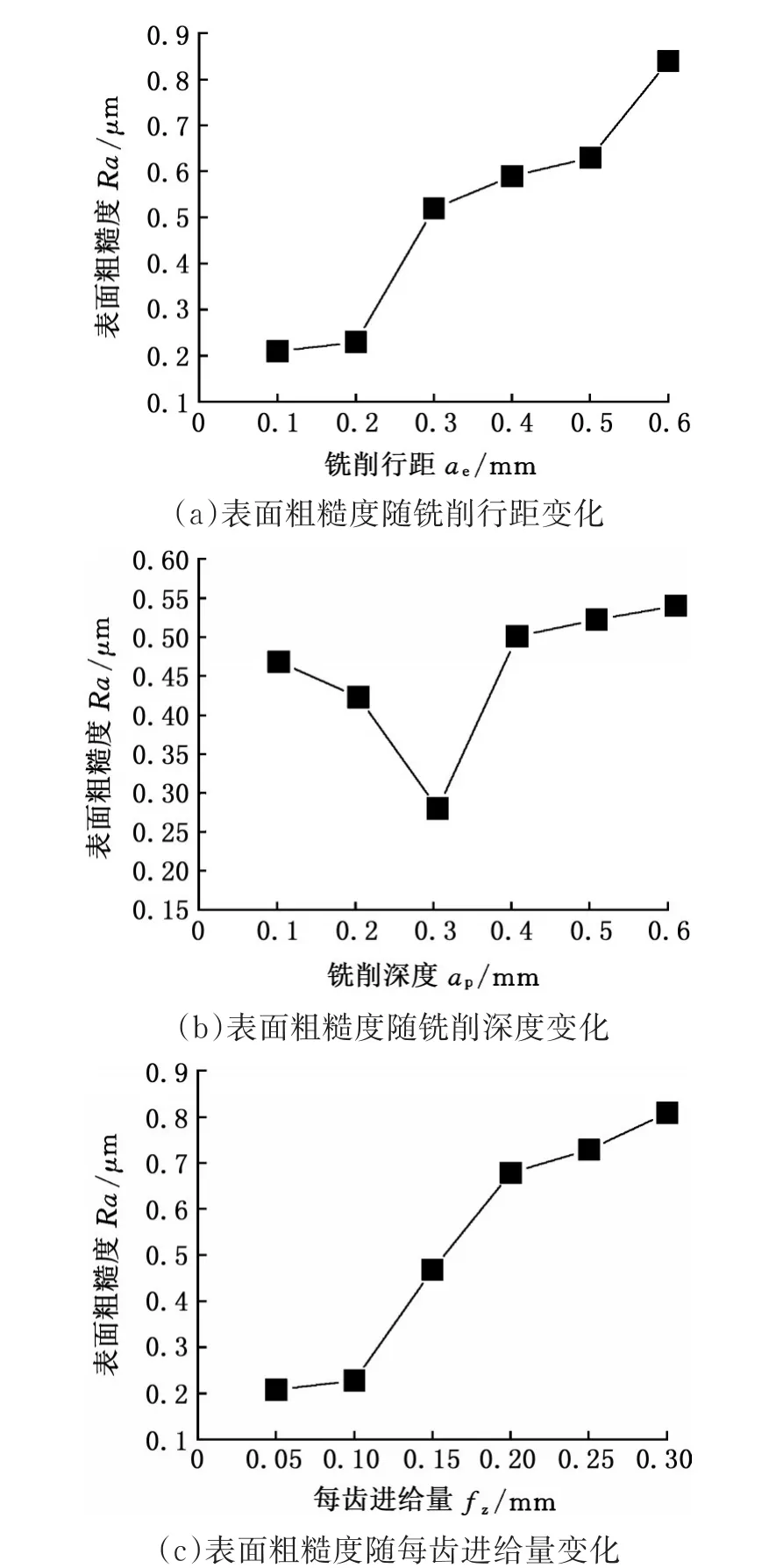

同时利用单因素铣削实验,得到每齿进给量fz、铣削行距ae和铣削深度ap对表面粗糙度的影响规律见图8。

由图8a可以看出,铣削行距对表面粗糙度的影响较大,即一定取值范围内,残留高度峰值与铣削行距取值成线性关系,表面粗糙度随铣削行距的增大而增大。铣削行距增大导致加工后的残留高度增大,表面粗糙度随之增大,则加工后的表面质量变差。由图8b可以看出,当铣削深度ap=0.1 mm时,产生了粗糙度奇异现象,此为刀工之间的挤压耕犁效应所致,表面粗糙度随切削深度的增大呈先减小、后增大的趋势,但表面粗糙度总的变化并不明显。当切削深度较小时,参与切削的主要是刀尖部位,此时切削是在挤压作用下进行的,不容易切下材料而导致表面粗糙度较大;当切削深度较大时,会使切削力增大,引起机床的振动,使得表面粗糙度增大。由图8c可以看出,每齿进给量在0.05~0.3 mm变化时,表面粗糙度值变化了约0.6µm。

图8 表面粗糙度随铣削参数变化规律Fig.8 The variation of surface roughness with the milling parameters

2.3 计算值与测量值的比较

选择几组铣削参数,通过式(4)、式(5)分别求解微单元长度和宽度的计算值,并与实际实验加工测量得到的值进行曲面微单元特征参数求解,结果见表2。

2.4 特征参数修正

由上述分析可知,曲面微单元特征参数的计算值与实际测量值之间存在一定误差,所以对特征参数进行合理的修正,可更加准确建立曲面三维表面形貌,并对铣削加工后曲面的特征形貌进行研究。图9和图10所示分别为对特征参数长度和宽度的修正。

表2 测量值与计算值的比较Tab.1 The comparison of the measured value with the calculated value mm

图9 特征参数长度的修正曲线Fig.9 The modified curve of the characteristic parameter length

图10 特征参数宽度的修正曲线Fig.10 The modified curve of the characteristic parameter width

对表面微单元特征参数修正后的长度L′和宽度W′分别可表达为

由图9和图10可知,得出曲线修正后长度和宽度的线性拟合结果分别为0.999 6和0.991 2,均接近于1,表明对表面微单元特征参数的修正可信度极高。选取几组铣削参数,通过实验后的测量值数据对修正后的计算值进行验证,结果见表3。

将表3中的每组数据均代入式(4)、式(5)、式(15)和式(16),其中依据数据1得到L1=0.072 73,L′=0.073 83 mm,W1=0.091 47 mm,W′=0.095 77 mm,通过对4组数据进行提取,最终得出修正后表面微单元宽度W的相对误差为1.88%,长度L的相对误差为7.60%,表明修正后的微单元特征参数更加准确。

表3 验证实验的铣削参数及测量数据Tab.3 The milling parameters and measurement data of verification test

3 修正模型表面三维形貌仿真

选取一组参数:主轴转速3 500 r/min,铣削行距0.3 mm,每齿进给量0.2 mm,铣削深度0.2 mm。基于所建立的铣削加工曲面微单元三维解析模型,运用曲面的刀具运动轨迹生成法和刀位点的运动轨迹解算法进行仿真。利用李红岩[10]提出的高速铣削淬硬钢刀具铣削运动轨迹控制方法,推导出了加工曲面的轨迹公式,刀具切触点曲线可依据铣削加工曲面参数方程解算。图11中,nd为刀轴的单位法矢量,ng为三维复杂曲面切触点单位法矢量,tg为刀具的单位切矢量、Pl为高速球头铣刀刀位点、Pc为球头铣刀切触点。

图11 球头铣刀刀位点Fig.11 The cutter location point of ball-end milling cutter

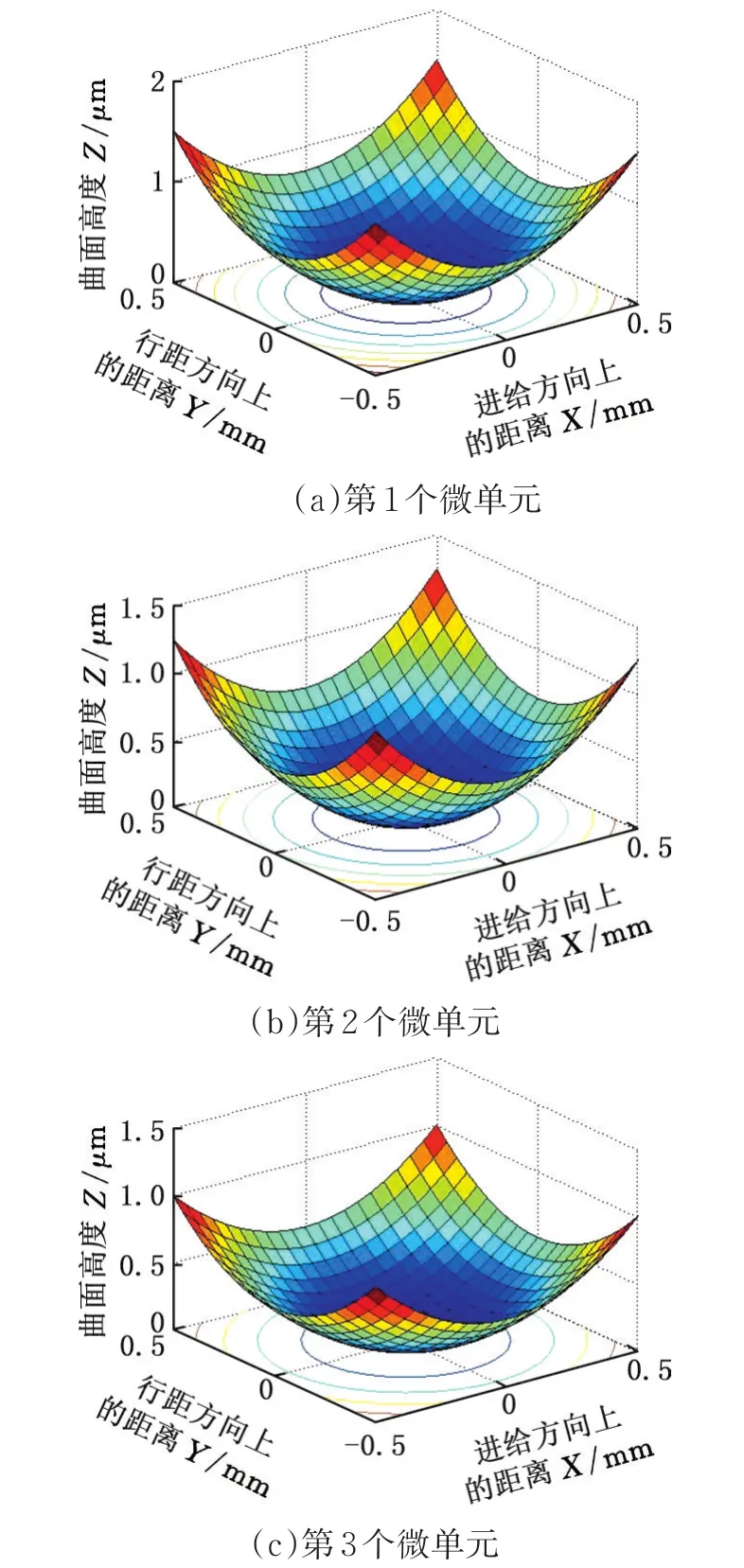

顺次连接每个刀位点即为刀具铣削运动轨迹,并结合修正后微单元三维理论特征参数,将曲面上特征微单元进行解算,运用MATLAB有限元分析软件,分别获得沿凹曲面和沿凸曲面的表面微单元形貌,见图12和图13。

从图12和图13中的曲面微单元形貌和底面等高线可直观看出,曲面微单元大小沿表面进给方向不断变化(这是由铣削参数和曲率的变化造成的),进而影响模具表面各处所接触的疲劳强度和刚度等特性。

图12 凹曲面轴向方向为“+Z”上的微单元Fig.12 The axial direction of the concave surface is the micro-unit on“+Z”

图14 曲面表面三维几何形貌变化趋势Fig.14 Three-dimensional curved surface geometry morphology change trend

图15 三维表面形貌检测结果(放大倍数为200)Fig.15 Three dimensional surface topography test results(200 magnification times)

将所建立的曲面微单元沿着正弦曲面进给方向进行整合,由于微单元沿正弦曲面不断变化,且正弦曲面结构复杂、计算时间长,故对凹曲面阶段的三维形貌进行仿真,见图14。由图14可以看出,沿铣削行距方向的等高线相同,而沿进给方向的等高线不断变化,从而导致轴向高度不同。

建立凹曲面三维形貌仿真模型,获得理论表面形貌粗糙度。利用超景深三维显微镜对实际加工形貌进行表面粗糙度检测(放大倍数为200),结果见图15。

对相同位置仿真波纹度的测量结果和实际加工处理后粗糙度解算的结果进行分析,见图16。结果表明:虽然刀具磨损、加工中心的颤振和铣削过程中热力载荷对淬硬钢模具表面形貌有影响,造成了微量的误差,但仿真结果与实际加工曲面形貌粗糙度变化趋势相同,具有一定的吻合性。

根据实际加工情况建立正弦曲面三维表面理论模型,并对其表面微单元三维仿真形貌进行有效的数值模拟,进而预测加工过程中表面形貌温度场、应力场等实际情况,以及表面形貌对摩擦磨损、接触刚度的影响,对预测零件使用性能具有重要的意义。

图16 仿真粗糙度与实际粗糙度对比Fig.16 Comparison of simulation roughness and actual roughness

4 结论

(1)基于刀工几何接触关系,建立了考虑每齿进给量和工件曲率半径的微单元三维形貌理论模型,发现微单元的长度随工件曲率半径和每齿进给量的增大逐渐增大,而微单元的宽度由行距决定。

(2)对建立的曲面微单元特征参数的计算值与实验测量值进行对比,进一步修正了特征参数,得出曲面微单元宽度W的相对误差为1.88%,长度L的相对误差为7.60%,从而提高了曲面微单元理论模型的准确性。

(3)分析修正后的特征参数所建立的曲面微单元仿真模型可知:在相同加工参数下,微单元沿凹曲面残留高度变小,进给方向整体面积变大;沿凸曲面残留高度变大,进给方向整体面积变小,符合实际加工情况。