浅谈负压氨水管补焊安全技术

熊小平

(宁波钢铁有限公司)

宁波钢铁有限公司是杭钢集团公司下属杭州钢铁股份有限公司的全资子公司。是一家从炼焦到炼铁、炼钢、连铸、热轧等工序配套齐全、生产装备水平国内领先的大型钢铁联合企业。其中在炼焦工序中,原料煤经过配合后,进入炼焦炉,在炉内高温炭化,对干煤而言,约75%左右变成焦炭,另25%左右生成各种化学物质(煤气净化后的副产品),以荒煤气的形式自上升管逸出。此外,通常炼焦过程中还有化合水生成,这些水都成为蒸汽随荒煤气一起逸出焦炉。

由于荒煤气从焦炉里出来后有700℃左右,在进入煤气净化前必须将荒煤气冷却至80℃左右,而用来冷却荒煤气的水经过循环喷洒后称为氨水,它吸收了煤气中的各种有毒有害物质,具有一定的腐蚀作用,经过长时间运行,碳钢管就易被腐蚀。目前炼焦工艺中,通往槽区DN800的负压氨水管道,腐蚀性大,漏点多,给生产和安全带来很大的隐患。

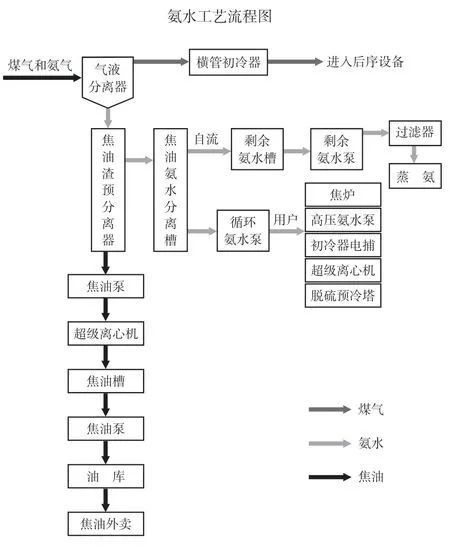

一、氨水工艺简介

来自焦炉约82℃的荒煤气与焦油和氨水沿吸煤气管道至气液分离器,将煤气和氨水初步分离,气液分离器为圆柱形,煤气和氨水混合液可从气液分离器中部进入,根据气轻水重原理,煤气经气液分离上部出来,进入横管初冷器和后序设备。而由气液分离器下部来的焦油和氨水首先经过焦油氨水管进入焦油渣预分离器,在此进行焦油渣的预处理。从预分离器底部出来的焦油渣经过稠物过滤器后进入焦油渣压榨泵,在焦油渣压榨泵的作用下使较大颗粒的焦油渣得以粉碎,然后又返回到焦油氨水预分离器内;从焦油渣预分离器上部出来的焦油、氨水自流至焦油氨水分离槽的分离段。

焦油氨水分离槽分为上、下两段,上段是分离段,下段是储槽段。焦油、氨水在分离段内沉降分离。从分离段上部引出的氨水自流至储槽段;当氨水量过大时,氨水可以通过溢流口自流到剩余氨水槽。从分离段中部引出的乳浊液一方面作为初冷器上段的循环喷洒液,另一方面可用于初冷器下段循环喷洒液的更换。从分离段锥部引出的焦油经焦油泵送至超级离心机,焦油在超级离心机的作用下分离出焦油、焦油渣和分离水。焦油进入焦油中间槽,然后定期抽送至油库的焦油贮槽;焦油渣进入焦油渣小车送往煤场配煤;而分离水则自流至地下放空槽。

从焦油氨水分离槽的储槽段底部引出循环氨水,由循环氨水泵送至焦炉的集气管和桥管循环喷洒冷却煤气。循环氨水泵的出口有五个分支,分别用于:焦炉、高压氨水泵入口、初冷器及电捕的热氨水喷洒、超级离心机的清洗、预冷塔循环喷洒液的换液。从储槽段的中上部引出剩余氨水,剩余氨水自流至剩余氨水中间槽。

剩余氨水中间槽的剩余氨水用剩余氨水中间泵送入过滤器,脱除大部分的焦油后自流到除焦油器进一步脱除剩余氨水中的焦油,然后进入剩余氨水槽,最后用剩余氨水泵送至硫酸铵工段进行蒸氨操作。脱除的焦油自流到地下放空槽,由液下泵送到焦油氨水分离槽。

图1 氨水工艺流程图

二、负压氨水管状态

宁钢炼焦工艺氨水生产线于2009年11月份投入使用,氨水有强烈的刺激性气味,受热或见光易分解,极易挥发出氨气,浓氨水对呼吸道和皮肤有刺激作用,并能损伤中枢神经系统,具有弱碱性,氨水有一定的腐蚀作用,碳化氨水的腐蚀性更加严重。目前炼焦工艺使用的氨水管道材质为普通碳钢,它与大气中的氧气进行反应,在表面会形成氧化膜,普通碳钢上形成的氧化铁继续进行氧化,使锈蚀不断扩大,最终形成孔洞。在建设施工过程中,管道接口焊缝多,焊工技术又参差不齐,投产后由于管内氨水腐蚀性强。因此,多个焊缝处出现渗漏现象,随着运行时间的延长,漏点越来越大,若不及时处理,氨水管随时有拉断的可能,不仅影响炼焦工艺的生产和安全,也影响整个公司运行。

三、负压氨水管补焊技术

(一)补焊技术

采用管内通氮气、管外抱箍通蒸汽的作业方法。抱箍:成环型、200mm宽度、两侧开吹扫孔。

(二)补焊技术难点

(1)由于氨水管道24h运行,无法停运,只能在线检修。

(2)氨水管在鼓风机前面,属于负压管道,动火作业安全风险系数高。

(3)由于该管道与DN1600负压焦炉煤气主管连接在一起,故管内上部有易燃易爆混合气体(煤气和氨气),一旦安全措施不到位,可能造成连锁燃烧及爆炸,伤及人员和设备,造成重大损失。

(4)管道在离地面10m以上的管廊架上,属高空作业。

(5)管道漏点多,施工时间长,作业过程中还考虑了管道应力问题,首先对每个补焊点管道进行固定支撑,然后稍稍松动原管廊架螺栓,使管道不固定死,能弹性伸缩。最后制作200mm宽度抱箍,动火点远离焊缝,且两个焊工对角焊接,防止局部温度过高。

(三)采用此技术的优点

(1)开辟了负压管道的补焊技术。能确保动火部位为正压状态,管道外采用打抱箍(盒子)的方式,抱箍上下两端制作小短接,作为蒸汽吹扫进出口,施工前通入少量蒸汽,保证微正压。

(2)不影响生产,不需要停工检修。

(3)安全风险系数大大降低。采用打抱箍方式,避免直接对焊缝进行补焊,减少了焊穿或焊裂的风险;氨水管内通氮气,控制管内O2<0.5%。

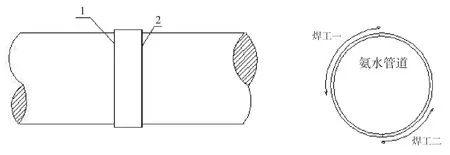

图2 焊接流程图

(四)施工注意事项

(1)焊接顺序:2个焊工同时施焊,焊缝1、2对角交错焊接,如图2所示。

(2)焊条采用3.2焊条,小电流进行施焊(防焊穿、焊裂)。焊接电流应在110—130A之间。

(3)焊接抱箍:接好蒸汽管,往抱箍内通蒸汽,焊接时先在管道圆周上平均固定4个点(点焊),尽量做到抱箍两侧焊接点与管道原焊缝距离平均。拆除预制的抱箍底部盲板,接临时放空管(主要考虑原焊缝如果裂开,氨水泄露量大,以便排水使用);然后对角花焊(两个焊工同时施焊),每段焊缝50mm顺序焊接,直至管道一圈满焊结束(此操作主要防止长时间焊接一个点,导致原管道焊缝拉裂)。

(4)施工前需要在施工点搭设脚手架及应急疏散通道,防止意外事故发生时,人员能及时逃离现场。搭设脚手架高度最高面与管道上方齐平,脚手架上安装跳板,在脚手架两侧搭设安全应急通道,严格按照国家要求规范施工。

(5)用测厚仪提前检测管道的壁厚,然后在焊缝处涂抹耐高温修补剂再缠绕矿质防腐带。

(6)动火30分钟前开启,在保证生产稳定情况下开大氮气量,稀释管内混合气体。

(7)为确保安全,不对焊缝直接进行补焊,先对焊缝进行处理,用耐高温修补剂进行涂抹,再用100mm矿质防腐带进行缠绕紧固,最后用自制200mm环形碳钢抱箍固定在管道上,向抱箍内充蒸汽,带蒸汽补焊。

(8)针对作业中可能发生的事故,讨论并制定应急预案,组织参与人员学习。

(9)施工前做好各项安全确认,做好主煤气管道内氧含量的检测实验或负压管道满管检测,并经三方确认、签字。

(10)备齐施工所需的工机具,对工具等进行检查,应符合安全规定,并运至施工现场。

(11)工机具和施工手续准备,施工人员安全交底。

四、其他管理要求

(1)根据《宁钢公司危险作业管理细则》,此补焊作业属于一级动火作业,由区域作业长、安全工程师、厂长到场签字确认方能动火,主要确认氮气、蒸汽的开启情况、氧气的含量、工具器符合性以及作业人员精神状态等。

(2)由于漏点较多,施工时间跨度大,在高温季节,为了防止作业人员中暑,现场准备防暑降温药品,并错开高温时段,作业时间定为上午(5:30至10:30),下午(15:30至18:00)。

(3)专人监护:根据一级危险作业的监护要求,由点检方、检修方、操作方派人现场进行监护,主要关注作业环境的变化、关注作业人员精神状态的变化、作业过程中安全措施的落实、监督防护器材的完好及正确使用、指导应急的疏散、准备抢险、救援等。

(4)检修区域内设置安全警戒线,禁止无关人员进入作业区域,检修人员进入现场必须穿戴好劳防用品。

(5)施工作业点离地面约15m左右,属于高处作业,作业前搭设脚手架并设有上下逃生通道。从事高处作业的施工人员随身携带登高作业证,高处作业使用的安全带,各种部件不得任意拆除,有损坏的不得使用。安全带拴挂,要在垂直的上方无尖锐、锋利棱角的钩件上,不能低挂高用。不准用绳子代替。在6级以上强风或其他恶劣气候条件下,禁止登高作业,室外雷雨天气禁止登高作业。高处作业必须设有现场安全监护人,作业前,作业人员、安全监护人应先认真检查和清理好现场使其符合安全要求,通道要保持通畅,不得堆放与作业无关的物料,动火时清理下方易燃物。

五、总结

经过三个多月时间,完成了长约80米的负压区氨水管补焊工作,补焊共计44个抱箍。通过采用打抱箍的方法,降低了负压区域管道动火的安全风险,在不停产的前提下,用高温密封修补处理后,采用管内外通气保压的方法,顺利解决了重大安全隐患,为生产运行稳定提供了保障,同时也降低了负压区管道的补焊作业安全风险,为负压管道动火作业提供了借鉴。