冷凝器支架成形工艺及成形模具设计

■ 刘松江,曹黎芳

扫码了解更多

图1 为冰箱用冷凝器支架,材料为0 8 F冷轧钢板,料厚1.2mm。该零件在冰箱内主要起连接和支撑作用,因此要求零件形状和成形尺寸都必须达到设计要求。该零件形状复杂,且极不规则,工序较多,且成形困难,既要考虑冲压先后顺序,又要注意相互避让,防止干涉。

1. 工艺流程

具体工艺流程为:剪板下料→冲孔落料→冲翻孔折弯→冲翻孔折弯→攻螺纹→折弯成形。在这六道工序中,最重要的是中间向下折弯两边要有2mm工艺槽,防止工件撕裂,有尖角毛刺,对后序电泳防腐留下隐患。最易出现问题的工序是攻螺纹,因料比较薄,如果攻螺纹歪,易滑丝。难度最大、最关键的工序是折弯成形,下面重点介绍折弯成形模具的结构特点。各工序如图2所示。

2. 模具设计及结构特点

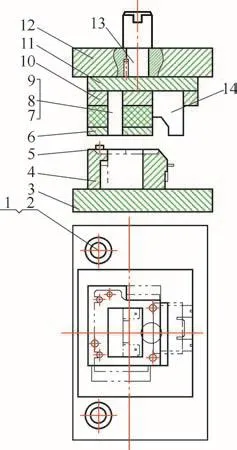

由于此零件尺寸不大,模具外形尺寸也不是很大,设计时选用了16kN压力机,模架选用旋入式模柄,顶丝顶紧结构;两后侧导柱,模板用HT200,外形尺寸300mm×185mm,上下模板厚度为40mm。

模具结构如图3所示,上下模均采用半固定半活动式结构,上模由压料板6 、折弯凸模Ⅰ7、折弯凸模Ⅱ8 、折弯凸模Ⅲ 9、固定板10、垫板11、上模板12、柄模13、导套2,折弯凸模Ⅳ14组成,其中折弯凸模Ⅰ完成对中间部分折弯,折弯凸模Ⅱ完成左边工件折弯,折弯凸模Ⅲ完成工件右侧折弯,折弯凸模Ⅳ14完成前面折弯;下模由下模板3,导柱1、凹模4和固定挡料销5组成。

模具工作过程:工件放入模具后,靠紧固定挡料销5,压力机滑块带动上模下行,压料板6在聚胺脂橡皮的作用下对条料进行预压,导柱1滑入导套2,折弯凸模Ⅱ8、折弯凸模Ⅲ9进入凹模4开始工作,随着模具的下行,完成两个小边折弯,同时折弯凸模Ⅰ、折弯凸模Ⅳ进入凹模,压住工件下行,直到所有折弯完成,然后开模,取出工件,开始下一个循环。

图1 冷凝器支架

图2 工序简图

图3 模具结构1.导柱 2.导套 3.下模板 4.凹模5.固定挡料销 6.压料板 7.折弯凸模Ⅰ8.折弯凸模Ⅱ 9.折弯凸模Ⅲ 10.固定板11.垫板 12.上模板 13.柄模 14.折弯凸模Ⅳ

3. 注意事项

(1)凹模4折弯工作部分都倒R0.5mm的圆角,便于料流顺畅,防止刃口损伤。

(2)凹模要注意让开翻孔位置。

(3)固定挡料销安装孔在凹模上,线切割一次装夹,保证相对位置准确,压料板6相对应位置开孔让开挡料销。

(4)凹模回弹角为8°。

(5)固定板的厚度不能低于20mm,否则容易让刀。