工业机器人几何参数混合优化辨识与标定*

温秀兰,崔俊宇,芮 平,张腾飞

(南京工程学院 自动化学院,南京 211167)

0 引言

由于机械加工误差、装配误差、磨损等因素影响,使得工业机器人实际参数和理论设计参数存在着偏差,导致其工作性能降低[1]。有研究表明:机器人杆件加工和装配过程中产生的几何误差占所有误差的 90% ,通过对机器人进行几何参数标定,可以有效提高机器人定位精度[2]。

机器人几何(运动学)参数标定通常分为建模、测量、辨识和补偿4步[1]。而其中,机器人几何参数辨识的方法主要分为:开环法、闭环法和圆点分析法[3]。开环法和闭环法统称为误差模型法,是通过建立几何参数误差和机器人工具位姿误差的函数关系,求解方程获得机器人杆件参数的方法[4-5]。圆点分析法是利用某个关节运动时保持其余关节不动,从测量的轨迹数据中获取关节轴线的信息,进而获取机器人模型实际参数的方法。该方法不需要预先知道机器人的设计参数,通用性较好,过程简单直接[6]。但考虑到CPA方法并不能辨识出所有的模型参数,且该方法的辨识精度不高。因此,本文提出在圆点分析法对机器人几何参数进行初辨识的基础上,再对机器人模型参数进行线性方程最小二乘优化辨识,提高机器人定位精度,并利用距离误差来验证补偿效果。

1 圆点分析法在参数辨识中的应用

1.1 机器人轴线空间位置的获取

6R机器人单轴运动轨迹为空间圆。利用激光跟踪仪测量机器人单轴运动时末端靶球的位置,通过激光跟踪仪自带的SA软件进行空间圆的拟合,可获取圆心及空间圆所在平面的法线向量等信息。通过这些信息可以建立机器人各个关节的关节坐标系。

1.2 机器人关节坐标系建立

1.2.1 基坐标系建立

已知各个关节轴线的方向向量,以关节1的轴线向量n1作为基坐标系{T0}的z0轴,以关节1和关节2轴线的公垂线作为x0轴,x0,z0轴的交点作为基坐标系{T0}的原点,y0依据右手定则确定,即y0=z0×x0[3]。

1.2.2 非平行关节坐标系建立

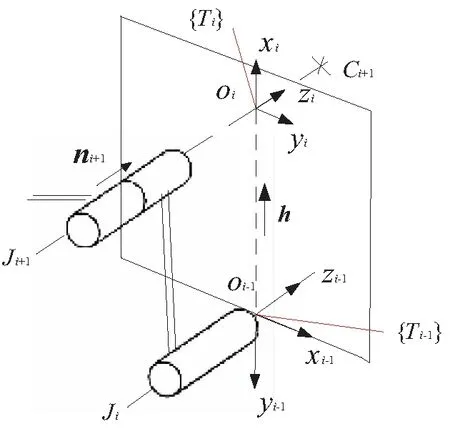

根据关节i和关节i+1的轴线方程,建立坐标系{Ti},如图1所示。将关节i+1的轴线向量ni+1作为zi轴,关节i和关节i+1轴线的公垂线方向作为xi轴,关节i和关节i+1的公垂线与关节i+1轴线的交点为原点oi,yi依靠右手定则确定,即yi=zi×xi,图1中,Ci表示第i轴单轴运动时的轨迹圆心。

图1 非平行关节坐标建立示意图

1.2.3 平行关节坐标系建立

已知关节坐标系{Ti-1}和关节i+1的轴线向量如图2所示,以坐标系{Ti-1}的xoy平面作为辅助平面,该平面与轴线i+1的交点为坐标系{Ti}的原点oi。辅助向量h为点oi和oi-1连线的方向单位向量。将关节i+1的轴向向量ni+1作为zi轴,将辅助向量h与zi轴的公垂线作为yi轴,xi依靠右手定则确定,即xi=zi×yi。

图2 平行关节坐标建立示意图

1.3 机器人模型实际参数的初辨识

根据机器人模型建立的几何关系可知:连杆长度ai-1表示沿着xi-1轴,从zi-1轴到zi轴的距离;连杆偏距di表示沿着zi轴,从xi-1轴到xi轴的距离。关节扭角αi-1表示绕着xi-1轴,从zi-1轴到zi轴的旋转角度。关节角θi表示绕着zi轴,从xi-1轴到xi轴的旋转角度。关节扭角βi-1表示绕着yi-1轴,从zi-1轴到zi轴的旋转角度。

通过机器人相邻关节坐标系之间的转换关系,结合MDH模型参数的几何意义可以获取机器人模型参数的实际值ai-1,αi-1,di,βi及θi(其中,i表示机器人第i个关节)。

2 机器人几何参数的优化辨识

依据机器人MDH模型可以得到机器人连杆相邻坐标系之间的变换关系[7],即

(1)

其中,c , s 是 cos,sin 的简写。 当相邻连杆平行或近似平行时,di= 0 ; 否则,βi= 0 。

在实际测量过程中,测量的是安装于机器人末端的靶球中心位置,即TCP(Tool Center Point)位置,而非法兰中心的位置,为了便于测量靶球在机器人系统中的位姿,有必要确定机器人法兰坐标系和TCP坐标系之间的转换关系。法兰坐标系和TCP坐标系之间的转换关系为:

(2)

其中,(x,y,z)表示TCP 相对于法兰中心的空间位置偏移量。

继而可以得到机器人从基座标到工具坐标系之间的连杆参数模型:

(3)

机器人末端工具的实际位置P=(Px,Py,Pz)由连杆长度a、连杆偏距d、关节角θ以及连杆转角α、β以及TCP 相对于法兰中心的空间偏移量x,y,z这些参数共同决定,即P=F(a,d,α,θ,β,x,y,z)。由于各参数与理论值值之间存在偏差,导致机器人实际的末端位置与理论位置存在偏差ΔP。当这些误差都比较小时,可简化成线性关系模型[8]:

(4)

写成矩阵形式为:

ΔP=J·Δδ

(5)

式中,J为辨识雅克比矩阵,Δδ为误差参数,即

Δδ=(Δa0,…,Δa5,Δd1,…,Δd6,Δα0,…,Δα5,Δθ1,…,Δθ6,Δβ2,Δx,Δy,Δz)。

如果矩阵J非奇异,那么它的逆矩阵J-1是唯一存在的,该方程的解具有唯一性,解为Δδ=J-1·ΔP。但在实际情况中,矩阵J通常是奇异方阵或长方阵,而且方程ΔP=J·Δδ可能是矛盾方程组。此时,采用广义逆矩阵来求解该线性方程组。本文利用奇异值分解法求解广义逆矩阵[9]。

首先对方程组的辨识雅克比矩阵J进行奇异值分解,得到:

(6)

式中,U,V均为正交矩阵,∑=diag(σ1,σ1,…,σr)(σ1≥σ2≥…≥σr>0),σi(i=1,2,…r)为奇异值,r=rank(J)。

则J的广义逆矩阵为:

(7)

由于式(7)的元素并不是矩阵J中元素的连续函数,利用广义逆直接求得的Δδ通常不是方程组的实际解,为克服这个问题,在计算广义逆J+时引入参数τ,该参数可以反映原始数据精度和浮点运算精度。

σi≥τ,

τ=ε·max{σi},

式中,ε表示相对误差容限,其取值范围为10-3~10-7。

3 参数补偿效果验证方法

在辨识出机器人模型几何参数后,需要对机器人理论模型几何参数进行补偿,以验证辨识参数的有效性。最直接的方法是对机器人控制器中的模型参数进行修改。但机器人的控制器系统参数通常都是封闭的,无法修改控制器系统参数。所以,本文采用离线补偿的方式,通过计算各点位置之间的相对距离同设定距离之间的差值来评价绝对精度,从而验证标定的效果[10],补偿验证求解过程如图3 所示。考虑到机器人末端姿态对各点间的距离会有所影响,所以在机器人运动空间内选择若干组末端姿态相同,位置不同的点,将这些位姿分别带入机器人理论模型、CPA辨识模型和混合优化辨识模型中求解逆解。将求得的关节角输入机器人示教器中控制机器人运动,并用激光跟踪仪记录靶球的位置。计算第一个点和后面测量点之间的距离,与设定距离进行对比[11]。

图3 几何参数补偿验证流程图

4 实验

本文在埃夫特ER10L-C10工业机器人上进行实验研究,将靶球安装在机器人末端法兰上,实验环境如图4所示,采用Leica AT930激光跟踪仪测量机器人末端位姿。

图4 实验环境

4.1 机器人几何参数的初辨识

控制机器人运动到初始零位,从第一关节开始,使关节在激光跟踪仪可测量范围内做连续运动,利用激光跟踪仪连续测量靶球的位置。当一个关节运动结束后回到初始零位,开始下一个关节运动直至6个关节全部运动结束后停止。

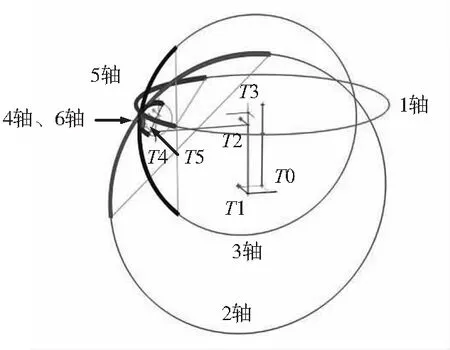

利用SA软件拟合各轴的轨迹圆Ci(i=1,2,...,6),计算空间圆所在平面的法向量fi(i=1,2,...,6)。建立机器人各关节坐标系,获取机器人几何参数,结果见图5所示,CPA法辨识出的机器人几何参数见表1。

表1 CPA法获取的机器人几何参数

图5 机器人各关节辨识结果

4.2 机器人几何参数的精辨识

4.2.1 法兰坐标系和TCP坐标系间的转换关系

4.2.2 机器人模型参数的优化辨识

在机器人空间内随机选择n个点,采用激光跟踪仪记录靶球在机器人基座标系{T0}下的位置Pc,以及机器人示教器中各关节的旋转角。本文实验选取了11个点,如表2所示。计算CPA辨识模型中机器人末端靶球的位置Pr。两者之间的差值ΔP为机器人末端的实际位置与CPA辨识模型下的位置间的偏差。在CPA辨识的基础上利用奇异值分解法精确求解模型参数,进行优化辨识,辨识结果见表3。

表2 关节转角与激光跟踪仪对应测量值

表3 混合优化辨识的机器人几何参数

4.3 机器人误差补偿效果验证

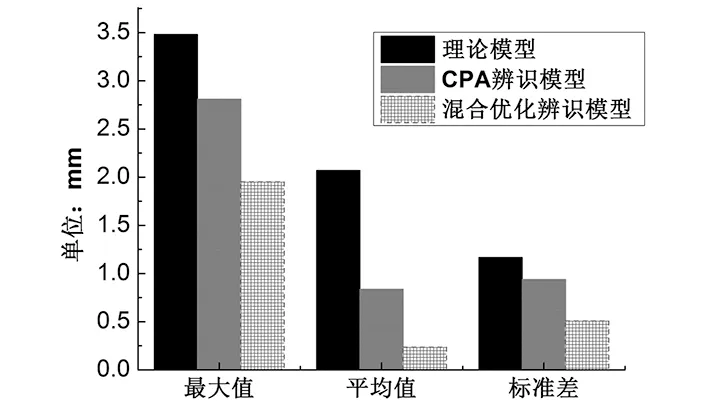

根据图3中的方法来验证机器人几何参数标定有效性。首先在机器人运动空间内设定30个姿态相同、位置不同的点,建立机器人理论模型和参数辨识后的模型,对设定位姿求解逆解。将所求关节角输入机器人控制器中,控制机器人运动。并用激光跟踪仪记录各位姿下靶球的位置。以第一个点为基准,计算后面测量点与其之间的距离,并与设定距离进行对比。通过分析补偿前后距离变化量来评价补偿效果,实验结果如图6、图7所示。

图6 机器人在不同辨识模型下的定位误差

图7 机器人定位误差的最大值、平均值及标准差

由图6、图7可知:在理论模型、CPA辨识模型和混合优化模型下,机器人末端定位误差的最大值分别为3.480、2.920和1.950mm,平均值分别为2.068、0.907和0.236mm,标准差分别为1.169、0.997和0.508 mm,精度明显提高,说明优化辨识后的几何参数比CPA辨识出的参数更接近真实值。

5 结论

本文针对ER10L-C10工业机器人,先用圆点分析法对其几何参数进行辨识,再利用线性方程最小二乘法对机器人模型几何参数进行优化辨识。最后利用距离误差来验证本文所用标定方法的有效性。实验结果表明:机器人末端定位误差的最大值、平均值和标准差由补偿前的3.480、2.068和1.1688 mm减小到补偿后的1.950,0.236和0.508 mm,证实了本文方法能够有效辨识出机器人几何参数,且辨识精度与CPA辨识方法相比有明显提高,有效提高了机器人的定位精度。