MDEA脱硫系统关键参数的把控

杨 路,王德胜

(宁波中金石化有限公司,浙江宁波 315203)

随着国家对炼油企业的限制条件逐步放宽,不少民营企业纷纷加入炼油大军,使得炼化企业副产的石油焦处理成为一个亟待解决的问题。宁波中金石化有限公司以石油焦为原料、采用多喷嘴气化装置生产清洁燃料-燃料气(粗煤气),由于其装置操作压力较低,无法选用低温甲醇洗工艺对粗煤气进行脱硫,于是采用MDEA脱硫工艺脱除粗煤气中的H2S后供下游系统使用。而目前国内多喷嘴气化装置生产的粗煤气配置MDEA脱硫工艺的较少,缺乏运行经验,装置运行中关于工艺参数把控的可借鉴经验较少,于是笔者依据实际操作情况总结了一些操作思路,供业内参考。

1 MDEA脱硫系统工艺流程简介

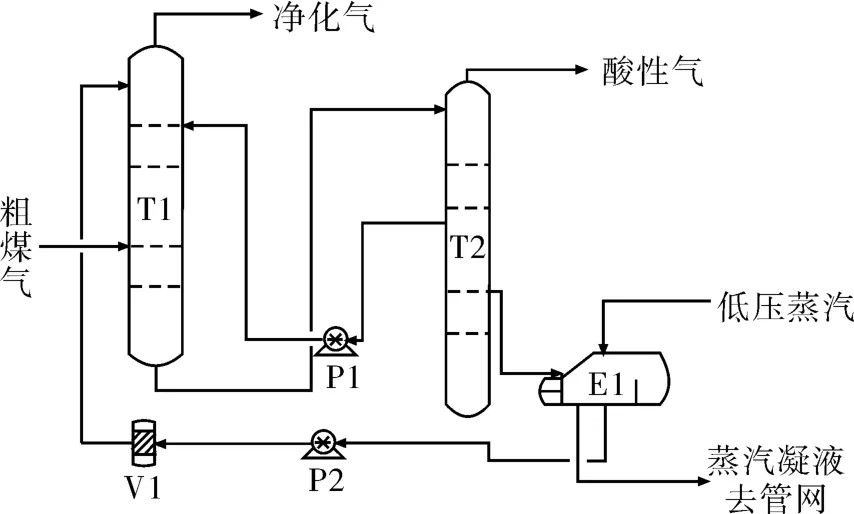

MDEA脱硫系统由原料气洗涤塔与MDEA溶液再生塔2部分组成,原料气洗涤塔操作压力为1.2 MPa,再生塔操作压力为0.08 MPa,其工艺流程见图1。来自热回收工段的粗煤气进入原料气洗涤塔,与自上而下流动的MDEA贫液、半贫液逆向接触,吸收粗煤气中的H2S以及部分CO2,净化气送后工段;吸收酸性气后的含有H2S的富液依靠压差进入再生塔顶部,与其底部依靠再沸器加热而闪蒸出来的酸性气逆向接触,随后酸性气从再生塔顶部出来去后工段。在再生塔中部采出部分MDEA溶液(半贫液),通过半贫液泵加压送入原料气洗涤塔中部,再生塔底部采出一部分MDEA溶液(贫液),通过贫液泵加压送到原料气洗涤塔顶部。

图1 MDEA脱硫系统工艺流程简图

2 再生塔塔底温度的控制

再生塔塔底温度控制得合理与否直接影响到再生后贫液中的CO2和H2S含量,如果再生后贫液中含有较多的CO2和H2S,就会影响贫液对水煤气中酸性气的吸收,导致出界区净化气中的H2S含量超标,影响后系统的运行。

系统运行初期,由于净化气中的H2S含量超标,我们不得不将再生塔塔底温度控制得较高,达(125±2)℃,但即使这样出界区净化气指标仍然不合格,且还面临再生后酸性气温度超标的问题。在提高再生塔塔底温度的操作期间,再生塔再沸器多消耗蒸汽5 t/h。在认识到增加蒸汽用量并不能有效改善净化气气质后,我们又试着将蒸汽用量减少,以达到节能的目的,但减少蒸汽用量后又不能有效控制再生后贫液中的H2S和CO2含量。也就是说,由于缺乏操作经验,我们没能将再生塔塔底温度控制在一个较为合理的范围内。后来通过对MDEA溶液进行分析,认为净化气指标不合格的主要原因是再生后MDEA溶液中的NH3含量超标。

在摸索最佳蒸汽用量与再生塔塔底温度对应关系时发现:加大蒸汽用量时,再生塔压力也会上涨,气相中的CO2及H2S分压会升高,即加大蒸汽用量不一定会使再生效果出现好转;加大蒸汽用量,再生塔塔底温度会有小幅上升。笔者据实际操作经验以及有关实验得出如下结论:使用新鲜水配制的贫液,再生塔塔底温度控制在120℃以上MDEA溶液就会逐渐降解,主要原因在于MDEA在大于120℃的工况下会与CO2反应生成环氧乙烷、乙二醇、二甲基乙醇胺等物质;另外,贫液吸收了水煤气中的CO2及H2S后,CO2、H2S与水中的Ca2+、Mg2+等离子在温度升高的情况下会生成较为稳定的盐类络合物,这类物质无法通过贫液过滤器过滤的方式除去,只能通过树脂交换法将其除去。

综上所述,不论从减少蒸汽用量的角度,还是从控制MDEA溶液中热稳定盐含量的角度考虑,再生塔塔底温度均不宜控制得过高。虽然温度升高有利于降低贫液中的CO2及H2S含量,但从115℃开始再继续升高温度,贫液中CO2及H2S含量变化趋于缓慢,其主要原因在于随着温度的持续升高,MDEA的结构稳定性发生了较大变化。因此,综合考虑,再生塔塔底温度控制在115~120℃较为适宜。

3 回流富液温度的控制

从节能的角度考虑,原料气洗涤塔底部富液在进入再生塔之前温度越高越好,较高的回流富液温度可降低再生塔再沸器蒸汽用量。但据近几年装置的运行状况不难发现,回流富液温度控制得较高,虽然节省了一部分蒸汽,但会使再生塔塔顶换热器以及相关管线的腐蚀加剧(停车期间对再生塔塔顶换热器管线检查时发现,管线腐蚀严重),对装置的稳定运行产生较大影响。

再生塔顶冷凝系统产生的腐蚀主要为氢鼓泡、氢脆以及CO2-H2S-H2O引起的均匀腐蚀,主要原因在于:介质经过换热器时,由于流通面积减小,介质流速加快,导致材料表面的保护膜破裂,其中CO2引起的腐蚀尤为严重。

CO2-H2S-H2O体系溶液中含有大量的S2-、H+、HS-和H2S,对换热器以及管道的腐蚀主要为氢的去极化作用,即在有水存在的体系中,H2S会与金属相互作用生成硫化物和氢,其反应如下。

阳极反应:Fe→Fe2++2e;Fe2++S2-→FeS;Fe2++HS-→FeS+H+。

阴极反应:H++e→H。

除产生一般腐蚀外,塔顶冷凝系统还会发生原子氢渗入金属内部继而产生氢鼓泡的腐蚀状况。在氢原子渗透的过程中,遇到空隙、晶格层间错断、裂缝等缺陷时,原子氢在此处结合成为分子氢,体积膨胀约20倍,在金属内部产生极大的应力;对于一些高强度的钢材而言,不允许有较大的塑性变形,钢材内部产生的微裂纹会致使钢材变脆,即产生氢脆。在腐蚀的过程中,H2S还会阻碍原子氢结合成为分子氢的过程,引起原子氢在材料中持续扩散,一般情况下这种腐蚀会以一种较为稳定的速率进行,最初的几天可达10 mm/a以上,随着时间的延长,腐蚀速率会逐渐下降,在1 500~2 000 h后趋于稳定,一般在0.3 mm/a;但这种腐蚀受温度影响较大,一般80℃时最为严重,而110~120℃时腐蚀速率最低。

为减缓CO2-H2S-H2O体系引起的均匀腐蚀,回流富液温度控制在90~95℃为宜,以利于减少H2S及CO2的闪蒸量,避免过量的CO2及H2S进入闪蒸气中而加速设备及管道的腐蚀。

4 再生塔塔顶压力的控制

再生塔塔顶压力决定了再生塔塔底温度的高低以及再生效果的好坏。一般说来,再生塔塔顶压力越低,再生效果越好。但就我公司装置而言,再生塔压力过低会造成再生后的酸性气流速过高,酸性气换热效果下降,且会发生严重的带液事故,而酸性气夹带的液体中含有大量的MDEA,不仅会造成较大的经济损失,而且还会造成后系统管线的湿硫化氢环境腐蚀。

从系统热量平衡角度考虑,系统热量的损失主要有净化气的冷却、贫液的冷却、半贫液的冷却、再生塔塔顶酸性气的冷却以及系统其他热损失几个方面,其中,热损失最大的是贫液的冷却、半贫液的冷却、再生塔塔顶酸性气的冷却。一般来讲,贫液及半贫液的温度高一些,再生塔顶酸性气气量小一些,再生消耗的蒸汽量就会少一些,但为保证溶液的吸收效果,我们又要尽可能降低贫液及半贫液的温度。因此,从全系统统筹考虑,合理节能,即摸索出一个合理的操作压力对系统的运行以及装置的节能降耗有着重要的意义。为此,我们对再生塔塔顶压力进行了调整试验,试验数据见表1。

表1 再生塔塔顶压力调整试验数据

基于上述试验数据,我们认为,再生塔塔顶压力控制在(60±5)kPa较为合理,这样既能避免或减少再生塔出口酸性气带液、减缓系统腐蚀,又能将系统蒸汽消耗控制在合理范围内。

5 结 语

(1)再生塔塔底温度控制在115~120℃,可降低蒸汽用量,同时再生温度可有效控制,以减缓贫液的热降解速率,减少系统热稳定盐的生成,减缓系统因热稳定盐产生的腐蚀。

(2)回流富液温度控制在90~95℃,可使再生塔顶部闪蒸出的酸性气中的CO2及H2S含量得到有效控制,减缓再生塔顶部换热器及相关管线等的腐蚀,延长设备及管线的使用寿命。

(3)再生塔塔顶压力控制在(65±5)kPa,既可满足系统再生需求,又可降低蒸汽用量和减缓系统腐蚀。