InAs/GaSb二类超晶格材料湿法腐蚀工艺研究

亢 喆,温 涛,郭 喜

(华北光电技术研究所,北京 100015)

1 引 言

InAs/GaSb是由Smith and Mailhiot在20世纪80年代提出的一种用于红外探测器的新型二类超晶格材料[1],因其带隙可调、有很宽的光吸收响应范围(2~30 μm)、能有效抑止俄歇复合[2]、有可能实现室温下高性能红外探测器、低成本、大面积均匀性好等优点,被认为是制造第三代红外探测器理想的新型材料,越来越受到人们的关注[3-4]。在制备台面结构的InAs/GaSb光电探测器工艺中,通过腐蚀InAs/GaSb外延层形成台面结构,是器件制备过程中关键技术之一,对探测器的性能有重要的影响。通常制备台阶结构的工艺有干法刻蚀和湿法腐蚀,干法刻蚀有图形转移精度高、各向异性和可控性好等优点,但是会造成材料的刻蚀损伤[5],使器件性能降低;湿法刻蚀具有可控性好、表面清洁和可重复性好的独特优点,但须选择合适成分和配比的腐蚀液。

对于InAs/GaSb材料的湿法腐蚀,在研究中希望找到一种既能对GaSb反应、又能保证与InAs反应且两者都有合适反应速度的腐蚀液,以便对腐蚀深度进行精确控制;同时对两种不同的材料有相同或较接近的反应速度,即能够进行非选择性的刻蚀。

2 实 验

实验样品采用在GaSb衬底分子束外延(MBE)生长的超晶格材料,先在GaSb上生长GaSb缓冲层,以获得一个平整的GaSb表面;在GaSb缓冲层上依次外延生长N型InAs/GaSb、本征InAs/GaSb作为吸收层,在P型InAs/GaSb和GaSb保护层。实验中需要将GaSb保护层腐蚀去除。

GaSb、InSb及相关III-V族化合物半导体材料的湿法腐蚀剂[6]主要有氢氟酸(HF)+过氧化氢(H2O2)+水(H2O)、H2O2+酒石酸+HF+H2O、盐酸(HCl)+ H2O2+ H2O等。其中前两种组合在腐蚀III-V族化合物半导体材料时的差异主要表现为在加入缓释剂(酒石酸)后,对材料腐蚀台阶形貌的区别;而HCl+H2O2+H2O的腐蚀液配置后会快速分解并释放氯气(Cl2),不能长时间保存并对腐蚀速度的稳定性产生影响;另外有报道指出柠檬酸和磷酸(H3PO4)作为良好的络合剂可以与氧化剂配合用于III-V族化合物半导体材料的湿法腐蚀[7-8]。因此实验中主要研究了HF+H2O2+H2O(腐蚀液1)、H2O2+酒石酸+HF+H2O(腐蚀液2)以及柠檬酸+H3PO4+H2O2+H2O(腐蚀液3)三种腐蚀体系,并进行比较。从腐蚀速度和腐蚀效果两方面展开比较实验,从中选择腐蚀速率稳定、腐蚀效果较好的腐蚀液体系,然后对该体系中各成分独立调节并分析,最后确定合适的配比。

实验样品的采用台阶仪对腐蚀台阶高度、腐蚀后像元宽度和下切深度进行测量,用于分析腐蚀液对InAs/GaSb材料的腐蚀效果和计算腐蚀速率;同时采用扫描电子显微镜(SEM)对样品表面进行观察,分析不同条件下的腐蚀效果。

3 结果与分析

3.1 不同腐蚀液腐蚀效果分析

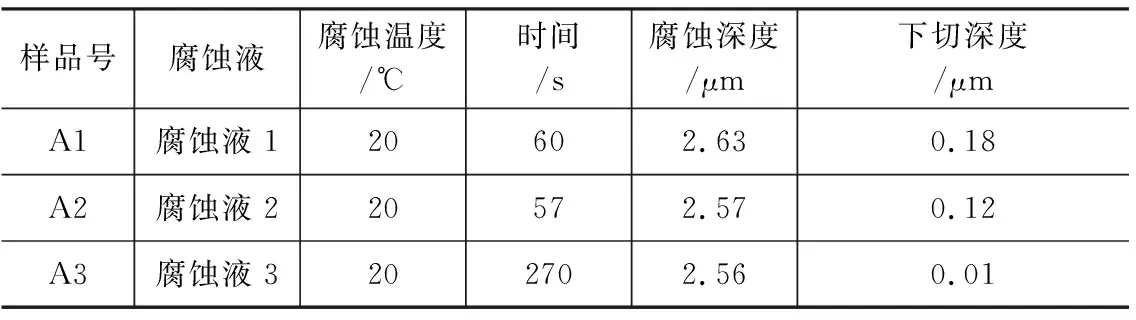

对InAs/GaSb材料进行表面清洗后,进行图形光刻,光刻图形为像元尺寸48 μm×48 μm的焦平面器件。采用三种不同成分的腐蚀液对样品分别进行腐蚀,通过控制腐蚀时间保证样品在三种腐蚀液中腐蚀深度基本一致,并保证腐蚀温度相同。腐蚀后的样品使用丙酮和乙醇进行去胶,再用台阶仪对腐蚀后的样品表面进行测量。样品的腐蚀条件及测量结果如表1所示。

根据第二节实验中所述的材料结构,腐蚀深度在1.5 μm时,刚好可以将材料的P型层和本征层腐蚀开,并保证N型层的联通,形成焦平面器件的像元间隔离。测量结果显示,腐蚀液1的腐蚀速率约为43.8 nm/s;腐蚀液2的腐蚀速率约为45.1 nm/s,两者的速率相当,且实验中使用的两种溶液中氧化剂和腐蚀剂的浓度均为约6%~8%,说明此时酒石酸对腐蚀速率起到的缓释作用非常不明显;腐蚀液3的腐蚀速率约为9.48 nm/s,腐蚀液中氧化剂和腐蚀剂的浓度约为10%。同时结果还显示,在有基本相同腐蚀深度的情况下,三种腐蚀液腐蚀台阶的下切深度不同,其中腐蚀液1腐蚀的下切深度为0.28 μm,为腐蚀深度的11%;腐蚀液2腐蚀的下切深度为0.22 μm,为腐蚀深度的8.5%;腐蚀液3腐蚀的下切深度为0.01 μm,下切深度非常小。

表1 不同腐蚀液对InAs/GaSb材料的腐蚀结果

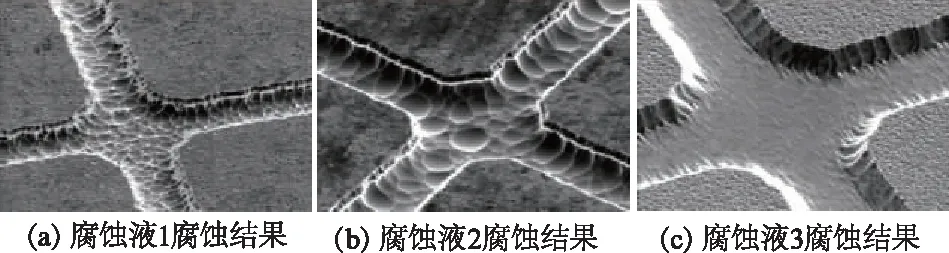

对样品在进行扫描电子显微镜(SEM)分析,主要观察腐蚀液对材料腐蚀台阶区域的侧壁和底面的表面形貌。对于InAs/GaSb材料红外探测器的台面结构,其侧面和底面结构及粗糙度对器件的性能,如漏电流、噪声有很大的影响,而湿法腐蚀主要的缺点是材料腐蚀中的横向钻蚀以及对不同晶体结构和晶向的刻蚀速度差异,因此造成的图形退化和材料缺陷放大等结果。A1-A3样品的SEM图像如图1所示。

图1 不同腐蚀液腐蚀后材料表面的SEM图像

从图1中可以看出,三种腐蚀液中,腐蚀液1和腐蚀液2腐蚀后没有形成清晰明显的台阶下边界,且图1(a)中,腐蚀液1腐蚀的台阶侧壁和底面都非常粗糙;这两种腐蚀液腐蚀的形貌存在明显的区域性,即不同区域的材料腐蚀的速度、深度和方向都不相同,因此表现为图像上台阶侧壁和底面的不平整。同时图1(a)和1(b)中,可以看见侧壁上有明显的材料分界线,经测量,这个分界线是材料P型层和本征层之间的界面,而界面上下侧壁腐蚀的形貌也存在较明显差异,说明了腐蚀液1和腐蚀液2对不同掺杂的InAs/GaSb材料腐蚀时存在较明显的选择性差异,这对于腐蚀的均匀性是非常不利的。在图1(c)中,腐蚀液3腐蚀后的台阶形貌,底面较为平坦,没有出现前两种腐蚀液腐蚀后的选择性差异;侧壁上没有出现明显的InAs/GaSb材料不同掺杂层的分界线,且相对比较平滑,有明显的台阶上下边界。

以上的结果显示,三种不同的腐蚀液中,腐蚀液1和腐蚀液2的腐蚀速率较快,但在腐蚀时存在明显的腐蚀选择性差异,且有明显的下切效应,尽管加入酒石酸后,选择性差异和下切效应均有所减弱;另外虽然腐蚀液中的有效成分只占6%~8%,在这样的情况下腐蚀过程仍表现出一定的不可控性,因此很难直接用于大批量的器件生产。腐蚀液3的腐蚀速率较低,只有9.48 nm/s,但表现出很好的可控性和腐蚀均匀性,同时较小的下切,对实际应用中器件的成品率提高有益。因此实验将进一步对腐蚀液3的腐蚀工艺进行研究,以寻找适合的条件和配比,在保证腐蚀效果的同时提高腐蚀效率。

3.2 腐蚀液温度对腐蚀效果的影响

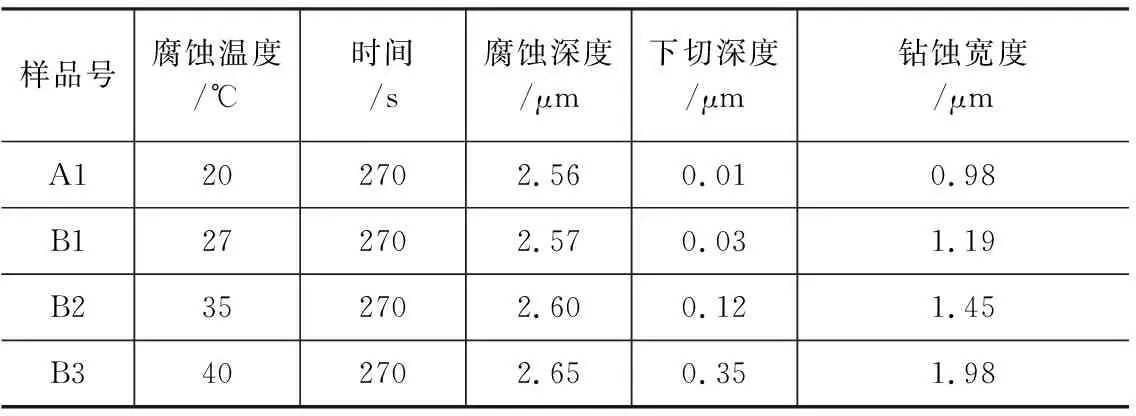

通常,湿化学腐蚀工艺中,腐蚀液对材料的腐蚀速率与腐蚀液的温度成正比,这主要是因为分子热运动加快会提高分子间碰撞的几率,从而提高化学反应速率导致的。采用3.1节中的腐蚀液3,不改变腐蚀液的配比及浓度,通过水浴加热的方式将腐蚀液加热至不同温度,对InAs/GaSb材料样品进行腐蚀,腐蚀时间保持一致。腐蚀后的样品使用丙酮和乙醇进行去胶,用台阶仪对腐蚀后的样品表面进行测量。样品的腐蚀条件及测量结果如表2所示。

表2 不同温度条件下腐蚀液3对InAs/GaSb材料的腐蚀结果

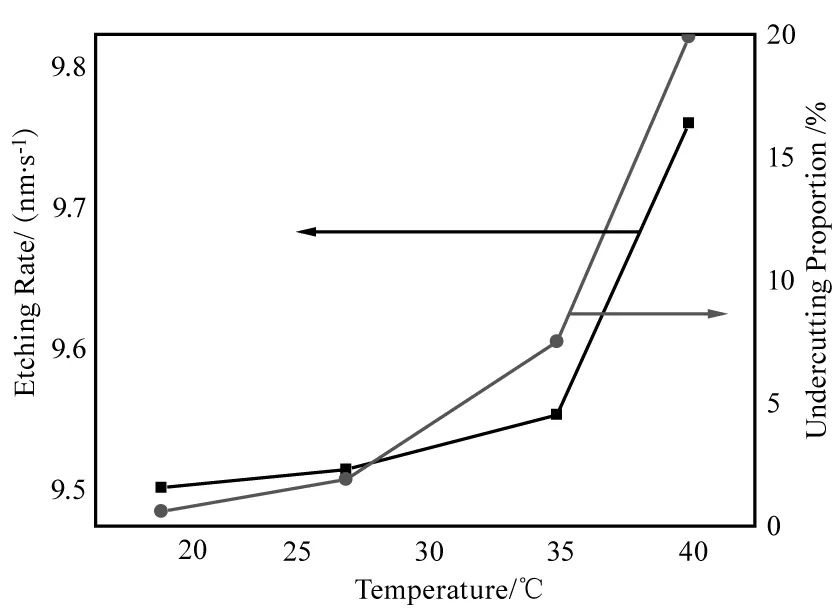

计算在不同腐蚀液温度条件下的腐蚀速率和下切深度与腐蚀深度的比例,其结果随温度的变化曲线如图2所示。

图2 腐蚀速率和下切比例随腐蚀温度变化曲线

从图2中可以看出,随着腐蚀液温度的升高,腐蚀速率首先缓慢上升,30 ℃时的速率比20 ℃时提高了约0.4%;当达到30 ℃以上时腐蚀速率开始明显加快,40 ℃时的腐蚀速度已经比20 ℃时提高了约3.5%。可以说明随着腐蚀液温度的提高,腐蚀的速率会明显提高,且这种变化是非线性的。

图2中的另外一条曲线还显示,随着腐蚀液温度的升高,腐蚀的下切效应也开始变得明显,且也是随温度升高而迅速的非线性的增大,当腐蚀液温度40 ℃时,这种下切深度与台阶高度的比例已经达到了约13%,即当在InAs/GaSb材料上腐蚀2.5 μm的台阶时,台阶边缘会出现0.33 μm深的下切沟槽,此时由于通常InAs/GaSb材料N型区外延层较薄,同时存在的器件钝化工艺的台阶覆盖特性等因素,都将严重影响器件的可靠性。

另外,从表2的数据中还可以看出,随着腐蚀液温度的升高,腐蚀过程中钻蚀的宽度也明显增加,腐蚀的横向-纵向比例从0.38增加至0.75。钻蚀是湿法腐蚀中导致图形退化最主要的因素,尤其是在较小像元间距的高分辨率焦平面器件的制备中,钻蚀现象会使像元的有效面积严重缩小,影响器件信号甚至结构的完整性。

3.3 不同浓度及配比对腐蚀效果的影响

在腐蚀液3中,H2O2作为氧化剂,柠檬酸和磷酸作为络合剂/腐蚀剂,水作为稀释成分,浸在腐蚀液中的InAs/GaSb材料表面先被氧化剂氧化,形成单一的金属氧化物如Ga2O3、Sb2O3,或者复合氧化物如InAsO4等,这些氧化物容易与腐蚀液中的络合剂/腐蚀剂发生反应,生成溶于水的化合物,从而实现材料的腐蚀。腐蚀液中的柠檬酸和磷酸作为两种弱酸可以与InAs/GaSb材料氧化后形成的多种氧化产物发生络合反应,从而保证了腐蚀的均匀性。

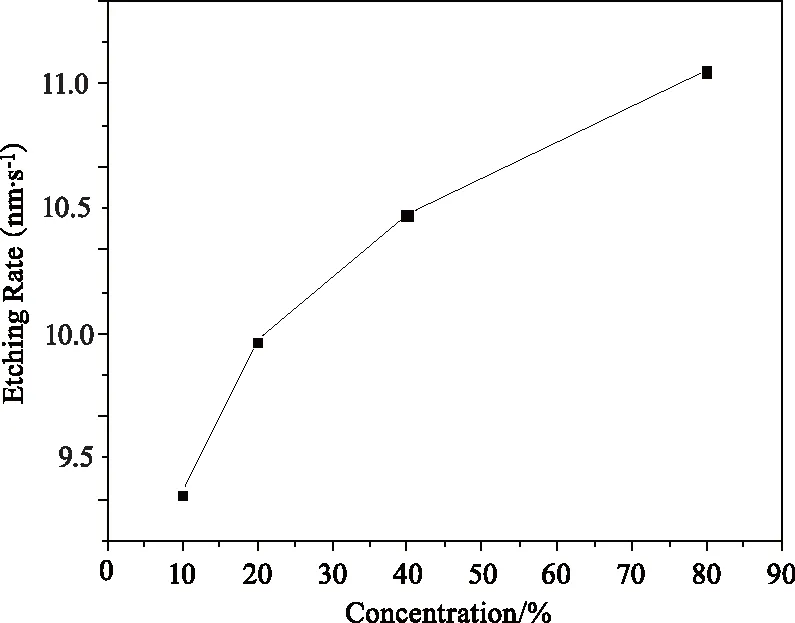

将腐蚀液3中的柠檬酸、H3PO4、H2O2比例保持不变,改变腐蚀液的整体浓度,腐蚀温度为20 ℃,腐蚀时间保值一致,对不同的InAs/GaSb材料样品进行腐蚀。腐蚀后的样品使用丙酮和乙醇进行去胶,用台阶仪对腐蚀后的样品表面进行测量。测量结果通过计算得到不同浓度腐蚀液的腐蚀速率,其随腐蚀液浓度的变化曲线如图3所示。

图3 腐蚀速率随腐蚀液浓度变化曲线

实验中使用的腐蚀液3,其中柠檬酸、H3PO4、H2O2比例为1∶1∶1,从图3中可以看出,随着腐蚀液中氧化剂和腐蚀剂整体浓度的提高,腐蚀速率增大。同时可以看出,这种变化随着浓度的提高逐渐变得缓慢,这主要有两方面的原因:当腐蚀液中的水很少时,氧化剂和腐蚀剂基本达到饱和,腐蚀速度主要取决于氧化剂和腐蚀剂与InAs/GaSb材料的化学反应速率;当腐蚀液浓度很高时,腐蚀液对腐蚀产生的络合物的稀释溶解速率将下降,这也会抑制化学反应的进一步发生。显然,增加腐蚀液的浓度可以提高腐蚀速率,但过高的腐蚀液浓度也会产生腐蚀工艺可控性、均匀性和稳定性下降,腐蚀产物在材料表面沉积的问题。

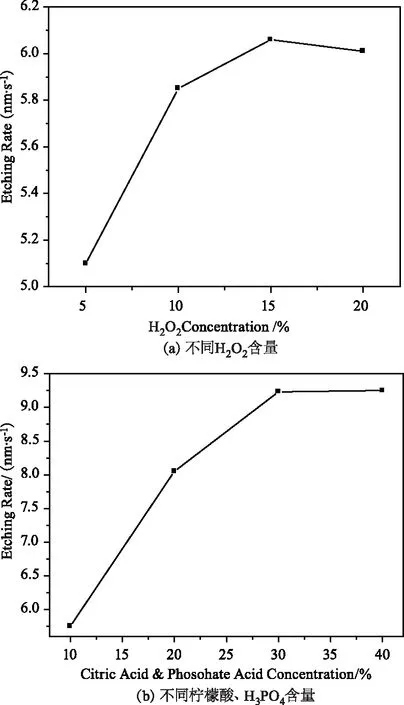

改变腐蚀液3中的H2O2含量,柠檬酸、H3PO4和水的总量不变,使用的新的腐蚀液对InAs/GaSb材料样品进行腐蚀,腐蚀温度为20 ℃;再改变腐蚀液3中的柠檬酸、H3PO4含量,H2O2和水的总量不变,使用的新的腐蚀液对InAs/GaSb材料样品进行腐蚀,腐蚀温度为20 ℃。腐蚀后的样品使用丙酮和乙醇进行去胶,用台阶仪对腐蚀后的样品表面进行测量。测量结果通过计算得到不同腐蚀液中不同氧化剂或腐蚀剂含量时的腐蚀速率,其随氧化剂或腐蚀剂含量的变化曲线如图4所示。

图4 腐蚀速率随不同成分含量变化曲线Fig.4 Variation curves of etching rate on different etchant component of H2O2 and acid

从图4中可以看出,不管是氧化剂含量改变还是腐蚀剂含量改变,腐蚀速率都随着其含量的增加而增大,且随着增大的速度趋于缓慢,在达到某一值后基本不再发生变化。其中图4(a)中,当H2O2含量达到15%时,此时腐蚀剂的总含量为10%,腐蚀速率基本不再增大;图4(b)中,当柠檬酸、H3PO4含量大于30%时腐蚀速率基本不再增大,此时氧化剂含量为10%。同时还可以看出,当柠檬酸、H3PO4含量不变时,腐蚀速率随H2O2含量变化的区间较小;而当H2O2含量不变时,腐蚀速率随柠檬酸、H3PO4含量变化的区间较大。以上结果说明,在腐蚀液3的成分中,H2O2作为氧化剂,只有在其含量较低时,才对腐蚀速率起决定作用,当其含量增加至过量时,若腐蚀液中没有较多的腐蚀剂时,其和InAs/GaSb材料反应产生的氧化物不能及时被腐蚀去除,因此对腐蚀速率的增加作用有限;柠檬酸、H3PO4作为腐蚀剂/络合剂,在有足够的氧化剂时(与H2O2比例约为2∶1~6∶1),其含量对腐蚀速率其决定作用,此时柠檬酸、H3PO4可以迅速将InAs/GaSb材料上反应产生的氧化物腐蚀,并促进氧化反应的进一步发生。

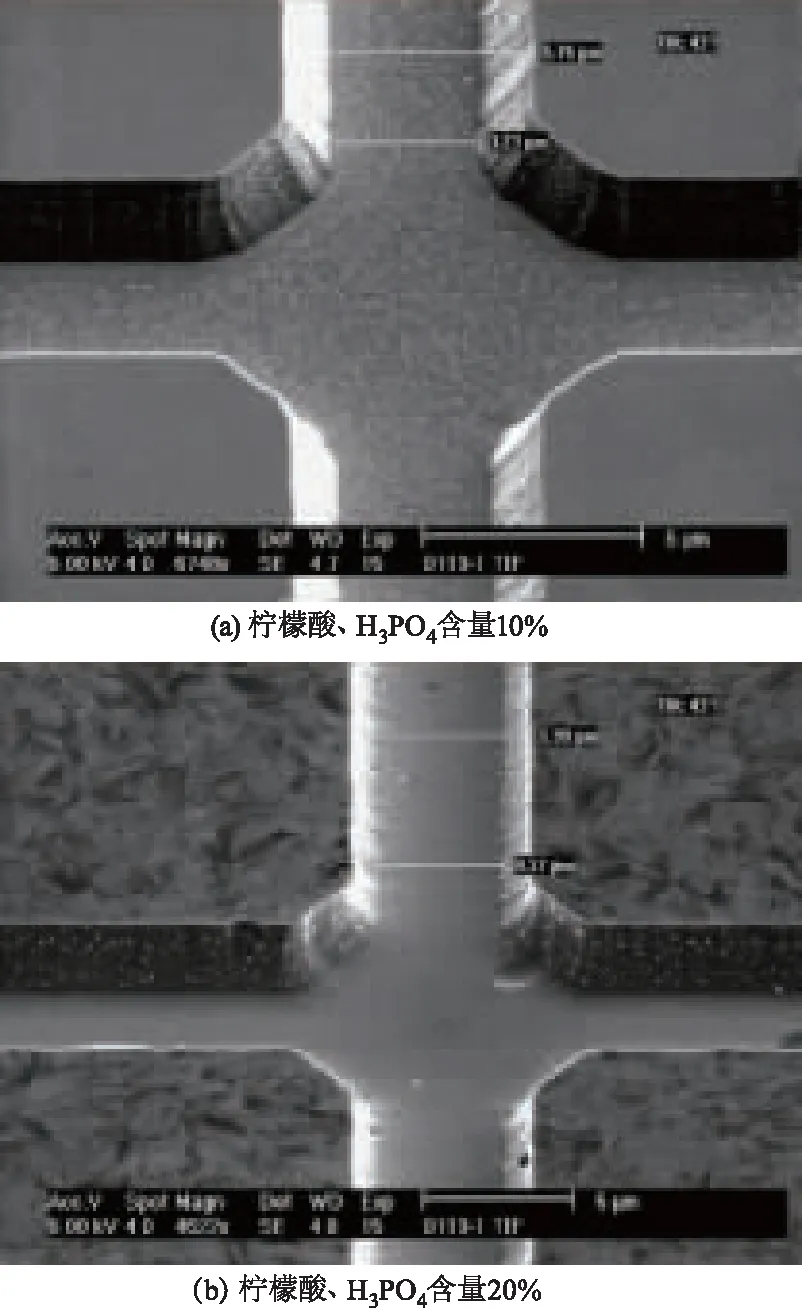

图5是在H2O2含量为5%时,柠檬酸、H3PO4含量为10%和20%不同腐蚀液配比条件下,InAs/GaSb材料样品腐蚀后的表面SEM图像,两者的台阶高度基本一致。从图像可以看出,不同柠檬酸、H3PO4含量时腐蚀的表面都比较平滑,当柠檬酸、H3PO4含量高时腐蚀的台阶侧壁更为陡直,且横向钻蚀量更大,这说明腐蚀液中柠檬酸、H3PO4含量影响腐蚀速率的同时也会影响材料腐蚀的表面形貌,这种腐蚀形貌上的差异可能对器件的结构、后续工艺以及信号都产生不同的影响。

图5 不同柠檬酸、H3PO4含量腐蚀液腐蚀后的表面SEM图像

4 结 论

通过研究不同腐蚀体系对InAs/GaSb二类超晶格材料腐蚀情况,选择出柠檬酸、H3PO4和H2O2的混合水溶液适合InAs/Gasb材料的腐蚀,腐蚀过程可控性好,下切效应小,侧壁和底面光滑。对该腐蚀液腐蚀温度和浓度配比等参数进一步研究得到:腐蚀液的温度升高,腐蚀速率增大,但同时会使腐蚀的下切效应和横向钻蚀增大;腐蚀液中柠檬酸、H3PO4和H2O2整体浓度的增加会使腐蚀速率变快;氧化剂(H2O2)和腐蚀剂(柠檬酸、H3PO4)含量的增加都会使反应速率增大,直至其含量达到过量,其中,当氧化剂(H2O2)不足时,其含量限制腐蚀速率;当氧化剂(H2O2)足够时,腐蚀剂(柠檬酸、H3PO4)的含量对反应速率其决定作用,同时也可以促进氧化剂(H2O2)对InAs/Gasb材料的氧化反应,进一步加快反应速率;不同的腐蚀液成分配比对InAs/Gasb材料腐蚀的形貌有一定影响,其中,腐蚀剂(柠檬酸、H3PO4)含量的增加会增加横向钻蚀宽度和侧壁陡直度。研究结果表明,腐蚀液中柠檬酸(50%)、磷酸(85%)、过氧化氢(31%)和水的体积比为1∶1∶1∶40时,腐蚀温度为室温(20 ℃),较适合InAs/Gasb二类超晶格材料的腐蚀,下切效应和横向钻蚀宽度小,台阶侧壁较平缓,利于钝化膜的覆盖,腐蚀速率为9.48 nm/s,有较好的工艺可控性。