大型客滚船舱段屈曲和疲劳强度直接计算

何丽丝,王德禹

上海交通大学船舶海洋与建筑工程学院,上海200240

0 引 言

客滚船是一种区别于传统三大船型(散货船、油船、集装箱船)的高新技术船舶,主要用于运输成品车辆,同时也可运载少量旅客。客滚船全船无通常意义上的横舱壁,船体强度主要靠大支柱提供,其船体主甲板高度只占型深的一半不到,车辆甲板和上层建筑为主要船体结构。随着客滚船的航区越加宽广以及航线的延长,使得在使用寿命内,其结构强度安全问题越来越受到重视。近年来,许多国内外学者都对客滚船的强度问题进行了研究。Vásquez等[1]给出了恶劣海况下客滚船所受总纵弯矩的详细计算方法。Zhang等[2]采用有限元方法对汽车装载过程中的振动进行了计算。王艳春等[3]对1 400客/2 000 m客滚船进行了有限元强度分析。陈第一[4]对不同车辆甲板的客滚船结构强度进行了分析。尉宁等[5]对客滚船的跳板结构强度进行了有限元分析。

除上述所提船舶结构的安全问题外,还需考虑屈曲和疲劳对船舶结构的影响。对于传统三大船型,相关规范中均有明确的屈曲和疲劳计算方法,但对于客滚船,目前的规范中还没有明确的屈曲和疲劳强度校核规程。考虑到客滚船在设计和入级阶段就需要提供屈曲和疲劳强度校核计算报告,故分析客滚船的屈曲和疲劳强度十分必要。目前,国内外有关客滚船屈曲和疲劳强度的相关研究仍不多见。李开封等[6-7]针对客滚船货舱区支柱横向挠曲和舱段横向强度展开了有限元分析,但没有对大跨度的甲板进行屈曲强度评估。Amundin[8]以一条长 230 m、13 层甲板的滚装船为例,对该滚装船货舱舱壁的疲劳寿命进行了分析。王娜等[9]对客滚船车辆甲板疲劳进行了强度评估;徐晓冬等[10]通过对世界上几个主要船级社的疲劳校核规范工作成果进行对比,对大型客滚船的结构细部疲劳强度进行了分析。许多学者针对客滚船疲劳分析的研究均未涉及到十字焊接型的热点疲劳。针对以上存在的问题,本文将开展客滚船的屈曲强度校核与十字焊接型热点疲劳分析,为解决客滚船结构设计中甲板层数多、货舱区域板架大跨度难等问题提供设计参考依据。

考虑到客滚船的船型特点,本文将给出屈曲强度校核与疲劳强度校核的前处理设定方法,并以某大型客滚船舱段有限元模型为例,使用上海交通大学数字化项目组自主研发的软件,对客滚船的屈曲强度、高级屈曲、十字焊接型热点疲劳强度进行分析计算,研究结果对大型客滚船的屈曲和疲劳强度直接计算分析具有一定的参考价值。

1 基本计算方法介绍

1.1 屈曲强度校核

客滚船是成品汽车海上运输的主要工具。由于其功能的特殊性,客滚船的结构较常规货船有很大的不同,主要表现为甲板层数多且均为大跨度板架结构、横舱壁的数量较少。目前大型船舶普遍采用纵骨架式,甲板板格的长宽比通常较大,因此非常容易发生屈曲问题。按照弹性范围中板格的屈曲强度研究方法,分析客滚船各层甲板上的屈曲强度,并参照中国船级社(CCS)《钢制海船入级规范》[11]第2册第8章附录1中规定的板厚折减系数及屈曲安全因子进行屈曲强度评估。

1.1.1 工况选择

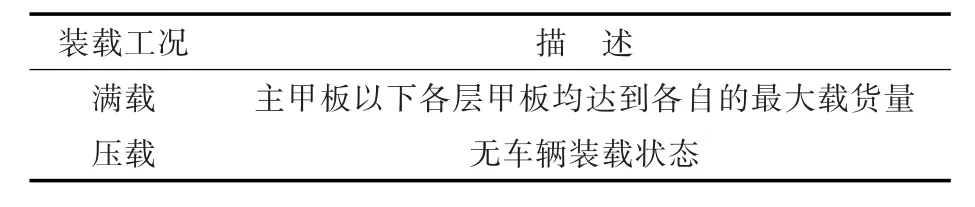

由于屈曲分析需要以各个工况状态下的应力值为依据,因此选择客滚船屈服分析时的工况作为屈曲强度校核的工况,依照挪威船级社(DNV)规范[12]中的要求,确定客滚船直接计算的屈服强度计算工况,如表1所示。

表1 屈曲计算中使用的装载工况Table 1 Loading conditions for buckling calculations

将屈服分析时船舶受到的外载荷作为屈曲强度校核时的外载荷。根据DNV规范,船体所受载荷可分为船体梁载荷和局部载荷。船体梁载荷按照图1所示的弯矩图施加在独立点上。局部载荷包括自重、海水载荷和货物载荷3个部分,其中自重和货物载荷的施加应参照总布置图或者设备图确定设备的分布情况,并调整重心位置与实船一致。下面,将分别介绍海水载荷和货物载荷的具体确定方法。

1.1.2 海水载荷

DNV规范给出了波浪附加压力的计算公式,本文采用该公式对海水载荷进行计算:

式中:h0为当吃水为T时,水线面至计算点的垂直距离,m;T为吃水,m;z为基线至计算点的垂直距离,m;pl为波浪附加载荷,可按下列各式进行计算:

式中:Cw为波浪系数,其取值如表2所示;V为船舶服务航速,kn;L为规范船长,m;CB为方形系数;f为水线至舷顶的垂直距离,m,其取值不大于0.8Cw。

表2 波浪系数Table 2 Wave coefficients

1.1.3 货物载荷

货物载荷包括干货载荷、液货载荷和船员乘客载荷,其中船员乘客的重量以节点力的方式加载在主要分布区域内。

干货载荷(单位:kN/m2)为甲板所受垂直向下的压力,应不小于由下式计算得到值:

式中:ρH为设计装载工况中,货物重量在甲板上的分布,t/m2;ms为甲板自重,t/m2;g0为重力加速度;av为垂向加速度,可按下式计算:

式中:kv为系数,其中kv=1.3为艉部处系数,kv=0.7为自船艉起0.3L~0.6L之间处的系数,kv=1.5为艏部处系数;a0为加速度系数,按下式计算:

液货对液舱的静水压力(单位:kN/m2)由下式计算:

式中,hs为计算点至液货自由液面的垂直距离,m。

1.2 高级屈曲分析

高级屈曲是有别于一般屈曲强度的非线性屈曲问题,本文在完成屈曲强度分析之后进行高级屈曲校核。选取客滚船主甲板上的中段板格,设定各个板格的基本参数和折减系数进行高级屈曲校核。

目前,考虑非线性问题的加筋板格屈曲评估方法也开始被引入到各船级社的规范中,由此产生了各种计算高级屈曲的方法,其中比较成熟的是基于Marguerre非线性大扰度薄板理论的屈曲计算方法(即PULS法),以及基于弹性大挠度理论和刚塑性分析的加筋板格高级屈曲分析方法(EPM法)。本文使用上海交通大学数字化项目组自主研发的软件——船体结构屈曲分析软件中的高级屈曲校核模块对客滚船的高级屈曲进行分析。该模块使用PULS法进行高级屈曲计算,详见参考文献[13],并按照CCS《钢制海船入级规范》第6册第1部分第8章中的规定选取板格的屈曲模式。

1.3 十字焊接型热点疲劳强度评估

本文基于S-N曲线和Palmgren-Miner线性累计损伤理论,参照CCS《船体结构疲劳强度指南》[14]中的相关规定对客滚船进行疲劳强度分析。对客滚船而言,可能产生疲劳问题的区域比较多,本文主要讨论车辆甲板中十字焊接处的疲劳强度问题。一方面,十字焊接处所受的应力幅值较高,发生疲劳破坏的几率较大;另一方面,十字焊接处可能需要与支柱相连接,该处的疲劳将对全船的结构安全造成重大的不利影响。由于缺乏足够的车辆载荷数据,所以在计算过程中未考虑车辆装卸过程中所产生的载荷,仅对波浪循环应力作用下的焊接节点疲劳强度进行了评估。

1.3.1 工况选择

由于规范中未具体规定客滚船的装载情况,故本文参考CCS《船体结构疲劳强度指南》中有关散货船的疲劳评估的规定进行工况选择。考虑到该客滚船无隔舱满载的工况,故选取压载和满载2个工况作为计算工况,具体如表3所示。表中:mH指吃水为d时均匀装载工况下(所有货舱装货且装载比值相同,所有压载舱为空舱)货舱中的实际载货量;vFULL为货舱容积,包括货舱舱口围板包围的容积。

表3 疲劳计算中使用的装载工况Table 3 Loading conditions for the fatigue calculations

1.3.2 载荷工况

疲劳强度分析时与等效设计波对应的载荷工况按照CCS《船体结构疲劳强度指南》中的描述进行定义,共有12种,载荷工况由以下规则波组成:

1)迎浪,垂向波浪弯矩达到最大时的规则波(简记为“H”);

2)随浪,垂向波浪弯矩达到最大时的规则波(简记为“F”);

3)横摇运动达到最大时的规则波(简记为“R”);

4)水线处的水动压力达到最大时的规则波(简记为“P”)。

计算出对应的12种载荷工况的应力值,应用插值法计算得到所取节点的热点应力,然后再根据疲劳累积损伤计算公式得到结构节点的累积损伤度。具体的计算方法参见CCS《船体结构疲劳强度指南》的第3章和第5章。

至于具体的载荷计算,所采用的方法与式(1)~式(10)中所示方法相同,用于疲劳分析的船体梁静水弯矩Msw应按下式计算:

式中:Csw为相应装载工况下的静水弯矩修正系数,见表3;Ms为船体梁中拱或中垂许用水弯矩,kN·m。

2 计算案例

2.1 计算模型

本文以某大型客滚船的舱段为例,采用上一章中给出的方法进行屈曲和疲劳计算。所选择的舱段位于船舯向船艏28 800 mm和向船艉21 600 mm范围内,纵向包含甲板大开口及主要支柱,横向为整个船宽的范围,垂向为基线至最上层甲板的范围。舱段的结构能比较完整地体现客滚船结构的特殊性。其中,客滚船船员主要分布在9甲板,乘客主要分布在7甲板和8甲板,干货重量主要在3甲板和5甲板,液货重量主要在1甲板和外板处。按照DNV规范中的相关规定,首先建立目标舱段的有限元模型,如图2所示,模型中的网格信息如表4所示。

表4 网格信息Table 4 Grid information

2.2 屈曲强度校核

2.2.1 边界条件

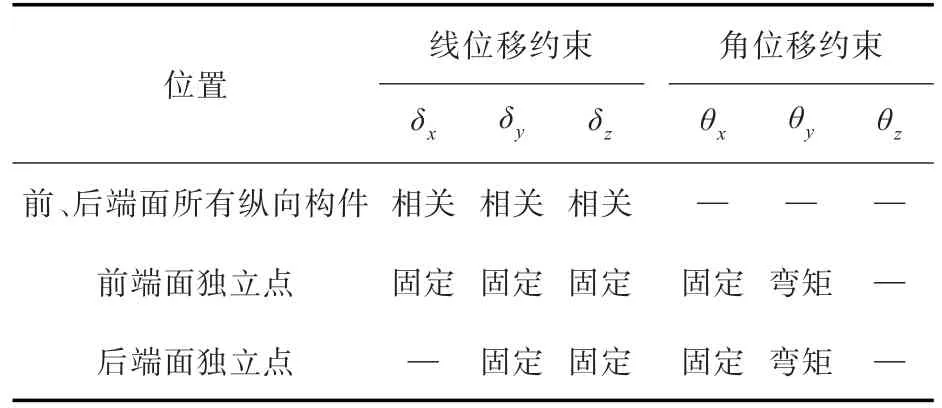

由于客滚船直接计算的规范里面没有明确的边界条件,根据屈服计算时的设计工况,本文选取CCS《钢制海船入级规范》第2册第8章附录1中规定的总体载荷边界条件进行屈曲强度校核。表5给出了具体的总体载荷边界条件设定方法,图3给出了设定边界条件后的舱段有限元模型。其中,表5中的弯矩按照图1给出的数据加载。

表5 屈曲计算中使用的边界条件Table 5 Boundary conditions of the buckling calculations

2.2.2 屈曲计算结果

本文使用上海交通大学数字化项目组自主研发的船体结构屈曲分析软件进行屈曲计算。计算前,先进行舱室识别(结构分组)、参数设置、边界条件定义、工况设定等一系列设置,按照2.1节的公式施加载荷,提交计算屈服强度并合成应力;然后,选取各层甲板按照强框架的位置进行一级板格划分;之后,再按照加强筋位置进行二级板格划分,得到最终用于计算屈曲强度的板格;最后,设定每块板格的屈曲安全因子和折减系数等相关参数,提交计算得到屈曲强度校核云图。图4所示为屈曲计算结果。

云图中给出的数值为各甲板板格的屈曲因子,即复合临界屈曲应力与计算的实际压缩应力的比值。依据CCS《钢制海船入级规范》第2册第8章附录1中的规定,各层甲板的屈曲安全因子均为0.8,许用应力为305 MPa(该船各层甲板钢材均采用AH36高强度钢,材料系数k=0.72),而云图中的所有板格屈曲因子则均大于屈曲安全因子,也即板格的稳定性是合格的。由图中可以看到,屈曲因子最小的地方位于板格开口附近和板格受压处。

2.3 高级屈曲分析

完成屈曲强度校核之后可以发现,1号甲板靠近船艏受压处,且该处的板格屈曲因子是整个舱段中最小的,也即最接近屈曲安全因子,容易发生屈曲。因此,以这一板格作为对象,进一步进行高级屈曲分析。设定完成板格类型、动载荷和静载荷系数、折减系数、筋的屈服强度等主要参数后,使用船体结构屈曲分析软件中的高级屈曲校核模块进行计算,所得结果如图5和图6所示。

云图中给出的数值为实际屈曲利用因子与许用屈曲利用因子的比值,该比值越小说明屈曲利用率越低,则板格在使用过程中发生屈曲的可能性越小。从图中可以看出,该区域的屈曲利用率最大只有0.549,即该区域抵抗屈曲的能力还有可挖掘的空间。

2.4 十字焊接型热点疲劳强度评估

2.4.1 边界条件

进行疲劳强度计算时,参照CCS《船体结构疲劳强度指南》选取边界条件。对于总体载荷,舱段前、后端面各纵向构件的节点自由度δx,δy,δz应与中纵剖面上中和轴处的独立点采用MPC方式关联,即在独立点上施加垂向弯矩和水平弯矩,各载荷工况的载荷组合因子见CCS《船体结构疲劳强度指南》第2章的表2.5.3。舱段前、后端面内独立点的横向线位移、垂向线位移及绕纵向轴的角位移约束为δy=δz=θx=0;前端面内独立点的垂向线位移约束为δx=0。表6给出了具体的总体载荷边界条件设定方法,图7给出了设定总体载荷边界条件后的舱段有限元模型。其中,表6中的弯矩按照图1给出的数据加载。

表6 疲劳计算中使用的总体载荷边界条件Table 6 Boundary conditions of the global loading of the fatigue calculations

对于局部载荷,对舱段前、后端面施加对称面边界条件,端面内节点的纵向线位移、绕端面内2个坐标轴的角位移约束为δx=θy=θz=0;在舷侧外板、内壳板、纵舱壁与中部货舱前后舱壁交线上应设置垂向弹簧单元,弹簧单元的弹性系数均匀分布。弹性系数按下式计算:

式中:G为材料的剪切弹性模量,对于钢材,G=0.792×105N/mm2;A为前后舱壁处舷侧外板、内壳板或纵舱壁板的剪切面积,mm2;lH为中部货舱长度,mm;在载荷对称时,n为舷侧外板、内壳板或纵舱壁板上垂向交线的节点数量,而在载荷非对称时,n为船底板、内底板上水平交线的节点数量。

表7给出了具体的局部载荷边界条件设定方法,图8给出了设定局部载荷边界条件后的舱段有限元模型。

2.4.2 疲劳计算结果

本文选取了2处十字焊接处进行疲劳强度计算,目的是验证该疲劳强度计算方法是否适合客滚船的焊接疲劳强度分析。选取模型位于船舯处时,将3号甲板与横梁的交界点作为第1个疲劳分析热点,1号甲板与中纵桁的交界点作为第2个疲劳分析热点。

表7 疲劳计算中使用的局部载荷边界条件Table 7 Boundary conditions of the local loading of the fatigue calculations

使用上海交通大学数字化项目组自主研发的船体结构疲劳分析软件,在完成焊接节点网格细化、舱室识别、边界条件定义、工况载荷设定后,提交计算并合成应力,然后输入热点的焊脚长度、相交板交角、裂纹所在表面等主要参数,校核点板的净厚度均小于22 mm,无需进行厚度修正。由于该船左、右舷对称,故只选择左舷为上风舷;该模型为船舯舱段模型,因迎浪和随浪的弯矩在船舯处均为最大值,故只选择迎浪作为载荷工况进行计算。最后,进行疲劳强度校核,得到热点的总累积损伤度和疲劳寿命。图9和图10示出了2个疲劳热点,表8和表9则给出了热点疲劳评估结果。

表8 3号甲板热点疲劳评估Table 8 Fatigue evaluation of the hot spot on No.3 deck

表9 1号甲板热点疲劳评估Table 9 Fatigue evaluation of the hot spot on No.1 deck

由表8和表9可以看出,3号甲板的总累积损伤度D=0.006 70+0.002 06=0.008 76,疲劳寿命T=20/D=2 283.1年,即在20年的服役期内,该节点不会发生疲劳破坏;1号甲板的总累积损伤度D=5.631 23×10-7,疲劳寿命T=20/D=35 516 156.3年,疲劳强度满足要求。

另外由表还可看出,3号甲板热点处的应力范围为26.1 MPa,1号甲板热点处的应力范围为3.77 MPa,可见3号甲板在该处受到了货物(车辆)载荷的压力,1号甲板在该处没有直接的受力,且在压载情况下,3号甲板受到的压力比1号甲板大,故3号甲板的累积损伤比1号甲板大是合理的。由于甲板热点处的应力都不大,所以总累积损伤度也都比较小。

3 结 语

本文通过分析客滚船船型的特殊性,依据屈曲和疲劳校核计算方法,以DNV和CCS相关规范为参考进行了前处理设定,并选取某大型客滚船的舱段有限元模型进行了屈曲强度校核、高级屈曲分析和十字焊接热点疲劳强度校核。

在屈曲计算中,本文对各种载荷的规范计算方法予以了总结,并详细介绍了实际计算过程中的边界条件设定方法。

在屈曲计算的基础上,本文还选择计算舱段中屈曲因子最小的板格进一步开展了高级屈曲计算,并根据计算结果对计算板格的屈曲利用率进行了讨论。

在疲劳热点校核中,本文详细讨论了总体载荷与局部载荷边界条件的设定方法,并以2处典型的十字焊接位置为例给出了疲劳热点计算结果,证明计算热点的疲劳寿命满足相关规范要求。

总的来看,本文所采用的计算方法在进行客滚船的屈曲、高级屈曲及疲劳校核时是可行而有效的。在缺少明确的客滚船屈曲和疲劳计算规范的前提下,采用本文方法来直接计算大型客滚船的屈曲和疲劳强度有一定的参考价值。