风扇磨煤机在燃烧褐煤锅炉中的应用分析

曹 阳,魏 来,张向群,房国成,刘永赤

(1.辽宁东科电力有限公司,辽宁 沈阳 110179;2.国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006)

印尼褐煤的水分和挥发分含量较高,全水分含量高达40%~61%,空 干 基 水 分 为 17%左右,挥 发 分 为50%~60%[1];其灰分和固定碳含量较低,热值不高,属于低硫低氮煤[2]。根据《电站磨煤机及制粉系统选型导则》,大型褐煤锅炉制粉系统一般都采用中速磨煤机或风扇磨煤机制粉系统,但中速磨煤机受热风温度、通风能力以及允许温度等制约条件不适用于全水分Mf>30%的煤种[3];而风扇磨煤机制粉系统可采用高温炉烟、热风和冷炉烟或冷风作为干燥介质,可保证高水分煤质满足锅炉燃烧要求。同时通过冷烟气可以控制三介质干燥剂内O2和CO2容积百分比,保证制粉系统运行安全。

1 风扇磨煤机制粉系统特性

1.1 风扇磨煤机制粉系统概况

1.1.1 三介质干燥剂及其冷却系统

制粉系统采用高温炉烟、热风和冷炉烟3种干燥剂,热风来源于热二次风,高温炉烟由炉膛上部抽取,冷炉烟来源于引风机后烟气,3种干燥剂混合后进入磨煤机。高炉烟冷却系统采用膜式内冷高温炉烟管道,通过冷却水与烟气逆向流动保护高温炉烟管道,避免超温危险。

1.1.2 风扇磨煤机

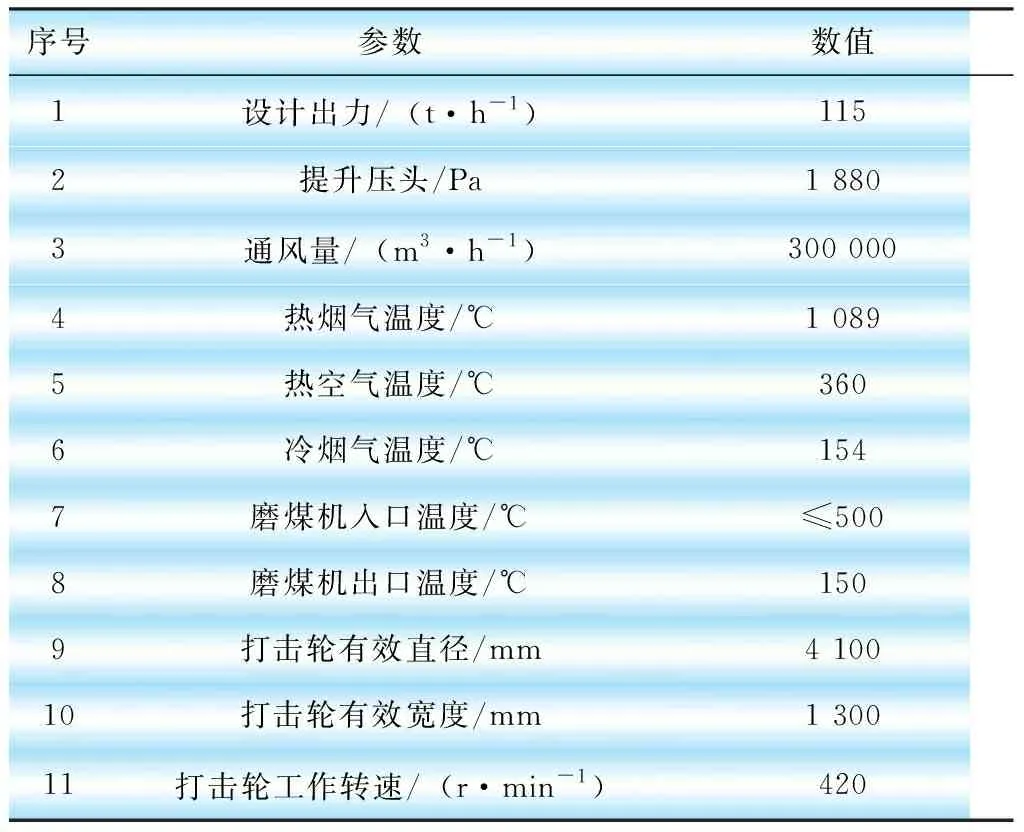

风扇磨煤机是燃用褐煤锅炉机组直吹式制粉系统的主体设备,可同时完成煤的磨碎、干燥和输送三大功能。风扇磨煤机主要由带护板的机壳和在机壳中高速旋转的打击轮组成。机壳上部安装箱式惯性分离器,在分离器上部装有风量调节挡板,可改变磨煤机通风量,内部安装有可调整煤粉细度和磨煤机内部压力的内、外循环挡板。打击轮悬臂安装在双列轴承支撑的主轴上,主电机经联轴器直接驱动打击轮高速旋转。所用风扇磨煤机的主要参数如表1所示。

1.2 风扇磨煤机制粉系统特点

1.2.1 干燥能力

风扇磨煤机制粉系统适用于高水分褐煤,入口温度可达550 ℃以上,并可使一次风率达20%~25%,煤粉水分为6%左右,保证锅炉燃烧要求[4]。理论计算和实际运行经验均表明,风扇磨煤机的干燥能力比中速磨煤机强很多,对全水分高达60%左右的印尼褐煤干燥效果更为明显。

表1 风扇磨煤机主要参数

1.2.2 防爆特性

风扇磨煤机制粉系统采用三介质干燥剂,CO2≥4%,O2<12%[5]。实际运行中,调整冷烟和热风挡板开度可控制风扇磨煤机入口氧量仅为4%~7%,降低了磨煤机爆炸的可能性,也简化制粉系统的防爆设计,风扇磨煤机的防爆特性非常适用于高挥发分的印尼褐煤。

1.2.3 对锅炉炉膛结渣和磨损的影响

风扇磨煤机制粉系统由于一次风中含有大量冷炉烟,可有效降低燃烧器出口燃烧温度,降低炉膛结渣的可能性。风扇磨煤机磨制出的煤粉较粗,在磨制褐煤时,R90一般要求小于 45%,但褐煤的挥发分较高,粗煤粉并不影响其着火和燃尽,选用较高的R90,可以延长磨煤机耐磨件的使用寿命[6]。

1.2.4 跟踪机组负荷特性

风扇磨煤机制粉系统可以很好跟踪机组负荷快速变化,单台风扇磨煤机瞬时煤量变化为10~50 t,机组平均降负荷速率为18.95 MW/min,平均升负荷速率为19.26 MW/min;紧急情况下,可以在短时间内启动,无需暖磨,因此风扇磨煤机可以在煤质变化较大和燃烧状况不好的情况下很好跟踪负荷变化燃料量。

1.2.5 系统布置特点及维修管理

风扇磨煤机本体占地面积大,其干燥要求需抽取800~1 150 ℃的炉烟,为不影响炉膛热负荷分布,炉烟由炉膛上部抽出,因抽高温炉烟管道较粗,不易布置,故将磨煤机尽量布置在炉膛四周。风扇磨煤机维护工作量较大,易磨损件使用寿命在2 000 h,检修工作较为频繁。

1.2.6 三介质干燥剂系统

a. 采用三介质干燥剂,可以保持热风量不变,调节冷烟气量来适应磨煤机不同运行工况时的干燥要求,掺入冷烟气可以控制磨煤机入口氧量。

b. 在机组调试期间,三介质干燥剂系统可以灵活控制磨煤机出口温度,保证运行可靠;在变工况和低负荷运行时,一次风率变化不大,保证燃烧稳定。

c. 能降低燃烧区域温度水平,减少或避免炉膛结焦,降低NOx的生成。

d. 膜式高温炉烟管道冷却系统经常发生漏水现象,而且系统设计较为复杂,初期投资较大。

2 调试运行中遇到的问题及解决方法

2.1 风扇磨煤机轴承温度超温跳闸

磨煤机轴承温度的跳闸保护定值为80 ℃,空载试转的过程中,试转45 min左右,轴承温度就会急速升高并跳闸。后期通过改装冷油器和冷却水阀门使冷却水量达到123 L/min,高于设计要求的100 L/min,严格控制冷却水温度小于30 ℃,确保冷却效果;同时改装了轴承油站的供回油管路,加强了润滑油的流通性,使轴承超温问题得以解决。

2.2 风扇磨煤机电机轴承超温跳闸

磨煤机电机轴承温度的跳闸保护定值为90 ℃,空载试转过程中,电机轴承温度频繁超温并跳闸。检查后发现电机安装位置出现偏差,造成对轮间隙过大,通过改变对轮间隙以及更换联轴器使问题得以解决。

2.3 风扇磨煤机出入口温度控制困难

在磨煤机启动初期或在低负荷情况下运行时,磨煤机的出口温度经常超温。在启动初期是因为磨煤机启动时,相比干燥剂的进入速度,煤进入磨煤机有滞后性,易出现超温现象。针对这一问题,通过减小磨煤机出口挡板开度、打开内外循环挡板,减少出口通流量,同时加快给煤机转速,使煤尽快进入磨煤机,从而控制住出口温度。对于低负荷运行情况下磨煤机出口超温,通过控制冷烟挡板开度以及调整磨煤机给煤量偏置值来控制温度。

磨煤机在大负荷运行工况下入口超温原因是在大负荷运行情况下,单台磨煤机煤量较大,出口温度相对较低,冷烟挡板开度逐渐减小以保证出口温度,但由于冷烟量在三介质干燥剂中占比减少,干燥剂温度提高,造成入口温度超温。通过减小磨煤机出口温度自动调节定值、调整磨煤机给煤量偏置值将煤量减少、适当增加热风挡板开度等方法来控制磨煤机入口温度。

2.4 磨煤机支路送粉管道有积粉现象

为保证锅炉的燃烧,将磨煤机5根支路送粉管道的出口挡板逐层关小,使燃烧呈正三角燃烧方式,减小了上层粉管通风量,导致上层支路粉管发生堵塞现象,尤其在停磨煤机过程中,由于褐煤的挥发分特性极易着火燃烧,存在设备安全隐患。

一次风速、风率过小是造成堵管的主要原因,为防止一次风堵管,运行时要保证一次风速和风量,各燃烧器一次风速设计为22 m/s左右,而且停磨煤机时要将磨煤机内的煤粉全部吹入炉膛后再将磨煤机停止,确保积粉吹扫干净[7]。

2.5 给煤系统堵塞

3台机组均出现给煤机漏煤堵塞现象,将给煤机内部堵满,清理过程复杂耗时,影响机组稳定运行。给煤机堵塞主要是因为中心给料机瞬时落煤量较大,皮带运量不足,且皮带宽度有限,导致多余的煤从皮带两侧掉入给煤机下部,掉入煤量大于清扫链的清理速度,最终将给煤机堵死。经分析后,在漏煤口给煤机皮带两侧加装了2 m长的整形板,减少了皮带漏煤量;同时加快清扫链的清扫速度,防止漏煤堆积,给煤机堵塞问题得以解决。

3 风扇磨煤机制粉系统的特殊控制

3.1 调门挡板控制

控制磨煤机调门挡板进而调整风扇磨煤机的出口温度和内部氧量,挡板自动跟踪出力改变相应开度,其中包括冷烟挡板、热风挡板、出口分离器挡板和内外循环挡板;冷烟挡板控制出入口温度,热风挡板控制内部氧量,出口分离器挡板控制出口通流量,内外循环挡板控制内部压力。

调整冷烟挡板是控制风扇磨煤机出入口温度的主要方法,冷烟挡板的自动控制根据2个条件,一是磨煤机出力情况,二是设定温度与实际温度的温度差来开关挡板。随着磨煤机煤量的不断增加,出口温度会不断下降,冷烟挡板开度逐渐减小,但由于煤量变化对温度变化影响有滞后性,所以煤量变化的同时给冷烟挡板一个前馈指令。在磨煤机出力稳定后,调整冷烟挡板开度来使实际的出口温度接近设定值。冷烟挡板开度不小于15%用于控制三介质干燥剂的温度,防止入口超温。

磨煤机内部氧含量过高很容易发生爆燃现象,对设备和人身安全都有一定危害[8],尤其是燃用挥发分较高的印尼褐煤,但氧量过低会影响燃烧器出口燃烧,所以控制好氧量非常重要。通过调整热风挡板来控制内部氧含量。在磨煤机内氧含量低于4%时,热风挡板全开,而当氧含量高于7%时,热风挡板全关,在实际运行中将氧含量控制在4.3%~6.5%。

出口分离器挡板调整风扇磨煤机出口通流量,通流量过小会造成管道积粉,而通流量过大磨煤机出口温度高。综合考虑后,当磨煤机出力小于50 t/h时,出口分离器挡板保持50%开度,随着磨煤机出力加大,挡板开度随之增加,当磨煤机出力为110 t/h时,挡板全开。

磨煤机启动时防止磨煤机内部超温超压,手动开启内、外循环挡板,而正常运行时内、外循环挡板全关。

3.2 安全防爆控制

锅炉燃烧高挥发分印尼褐煤需考虑煤场存储、装卸、制粉、燃烧以及锅炉本体可能出现的问题,特别是制粉系统的爆炸将直接导致设备损坏和人员伤害[9]。其中煤粉粗细、磨煤机内部氧含量、风粉混合物温度和煤粉沉积量是诱发爆炸的决定因素[10]。为了防止制粉系统爆炸,采取了如下措施。

a. 控制煤粉粗细。煤粉越细,其周围所吸附的空气或氧气越多,越容易发生自燃,而当煤粉颗粒大于0.1 mm时几乎不会发生自燃,风扇磨煤机可以防止煤粉磨制过细。

b. 控制磨煤机内部氧含量。磨煤机内部含氧比例越大,爆炸的可能性也随之增加,当氧含量小于15%时,爆炸的可能性将大大减小。风扇磨煤机系统选用三介质干燥剂,内部氧含量控制在4%~7%。

c. 控制风粉混合物温度。风粉混合物温度越高,煤粉颗粒所需的着火热越小,燃烧速度越快,越容易发生爆炸,而低于一定温度则没有爆炸危险。控制三介质干燥剂中的冷风比例,保证混合物温度在安全的范围内。

d. 防止煤粉沉积。煤粉出现沉积后,会在氧气的作用下发生缓慢氧化形成自燃,造成爆炸。分离器挡板开度不小于50%,有效保证磨煤机出口通流量,进而确保送粉速度大于22 m/s,防止煤粉沉积。

e. 设置防爆门。制粉系统爆炸是由内部压力过高无处释放所造成。每台风扇磨煤机出口处安装了5个防爆门,其作用就是在磨煤机内部压力达到爆炸极限值之前提前动作释放内部压力,防止爆炸发生。

4 结束语

风扇磨煤机制粉系统以及配备的三介质干燥剂系统具有较强的干燥能力和防爆特性,适用于含有较高水分和挥发分的印尼煤,并且在机组运行过程中能很好跟踪负荷变化,但其系统占地庞大,且检修工作量较大。对于风扇磨煤机制粉系统在调试过程中出现的问题都已得到了处理和解决,运行过程中通过相应的自动控制减少了大量的运行操作,并且保证了系统运行的稳定性,满足了机组长期稳定运行的要求。