基于改进主从法的并联双向直流电源系统控制

,

(浙江理工大学 信息学院,杭州 310018)

0 引言

在可靠性要求高的电源供电系统中,通常采用电源并联向负载供电。与传统的集中式电源相比,它可通过改变并联电源的数量来满足不同输出功率的需求。而且并联电源具有承受应力小,冗余性高,响应速度快等优点。

目前,在并联均流电源系统中,主要常见的均流策略为:输出阻抗法、主从控制法、平均电流法[1]、外加均流控制器法、最大均流均流法[2]、自主均流法[3]。主从控制法对于参数相近的电源模块,只要满足输出电压相等,就能实现均流效果,其均流机理是适时调整各模块的输出特性,使其上下平移一致,控制方法简单,但其主要缺点是如果主模块发生故障,系统就无法工作。尤其是系统上电启动瞬间,电流误差处于最大时容易发生故障。针对其缺点,本文提出了一种基于主从控制的数字均流[4]改进算法,减小系统启动时某一模块负载电流最大值,极大程度降低主从控制法均流故障概率,延长了电源模块的使用寿命,提高了电源系统的稳定性。

1 系统结构及原理

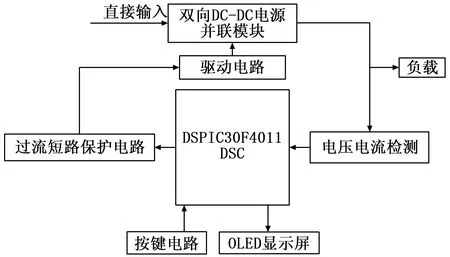

如图1所示,双向DC-DC电源并联模块[5-6]、数字信号控制器(DSC)、驱动电路、电压电流检测电路、按键电路和OLED显示屏等器件构成了均流硬件电路。系统工作时,DSC首先产生两路互补对称占空比可变的PWM,经过驱动电路将PWM幅值放大使并联模块输出初始电压电流,初始状态电流不匹配度[7]较大。经过电压电流检测电路反馈到DSC,DSC采用主从控制[8-11]数字均流控制算法实时处理反馈信号,改变PWM占空比,从而改变输出电压电流。一旦出现过流短路现象,过流保护电路关断驱动信号,过流后可自动恢复。按键模块改变并流模块输出电流比例。OLED模块实时显示并联模块输出电压电流及均流比例。

图1 并联均流电路系统框图

2 系统硬件设计

2.1 并联模块设计

并联模块电源拓扑采用Buck/Boost型双向DC-DC变换器,电路如图2所示。

图2 双向DC-DC主电路结构

Buck/Boost型双向DC-DC变换器具有电感电流断续和连续模式下变压比保持不变的特性,有利于动态调节。

在工程实践中,一般来说输入电压由220 V转24 V的变压器进行整流滤波提供,电压范围在24~33.9 V波动。降压后输出给各类高功耗的设备供电,故本文设计的电路参数:输入电压为Ui=30 V,经过双向DC-DC电路斩波,输出电压Uo=8 V,负载电流I=1 A~5 A,额定容量是Pout=40 W,PWM频率fs=10 kHz。因为主从控制产生故障的状态一般发生在负载电流较大的情况,所以需设定较高的负载电流值为5 A,测量电路处于最大负载电流工作状态时电路的稳定性和并联均流精度。

电源拓扑器件参数设计过程如下,由欧姆定律R=Uo/I计算得,负载范围R=8~1.6 Ω。根据电感电流处于连续模式及以上指标,选择合适的电容,电感。变压比M与占空比D的关系在电流连续模式下如公式(1)所示:

(1)

计算出占空比D=4/15。当输出电流处于最小值时,电感电流会出现断续模式,考虑临界负载电流情况,即I=Imin=1 A,主从模块均分电流Imin/2需满足公式(2):

(2)

公式(2)中,Iob为临界负载电流,L为电感值。按D=4/15确定实际运行的临界负载电流:

(3)

计算得到L=586.7 μH,实际电路需留有裕量,选取L=1 mH。给定输出电压纹波指标ΔV=±0.2 V,计算输出电容C,根据纹波计算公式:

(4)

得出C=73.4 nF,为了尽量降低输出纹波,选取C=470 μF[12]。

主电路中的开关管T1,T2选用IRF1010E,最大承受电压UDS=60 V,导通电阻RDS= 12 mΩ。D2,D1选用开关管的内部体二极管,其最大可通过电流50 A,反向恢复时间73 ns,满足其最大输出电流和最大输入电压要求。

2.2 电压电流检测模块设计

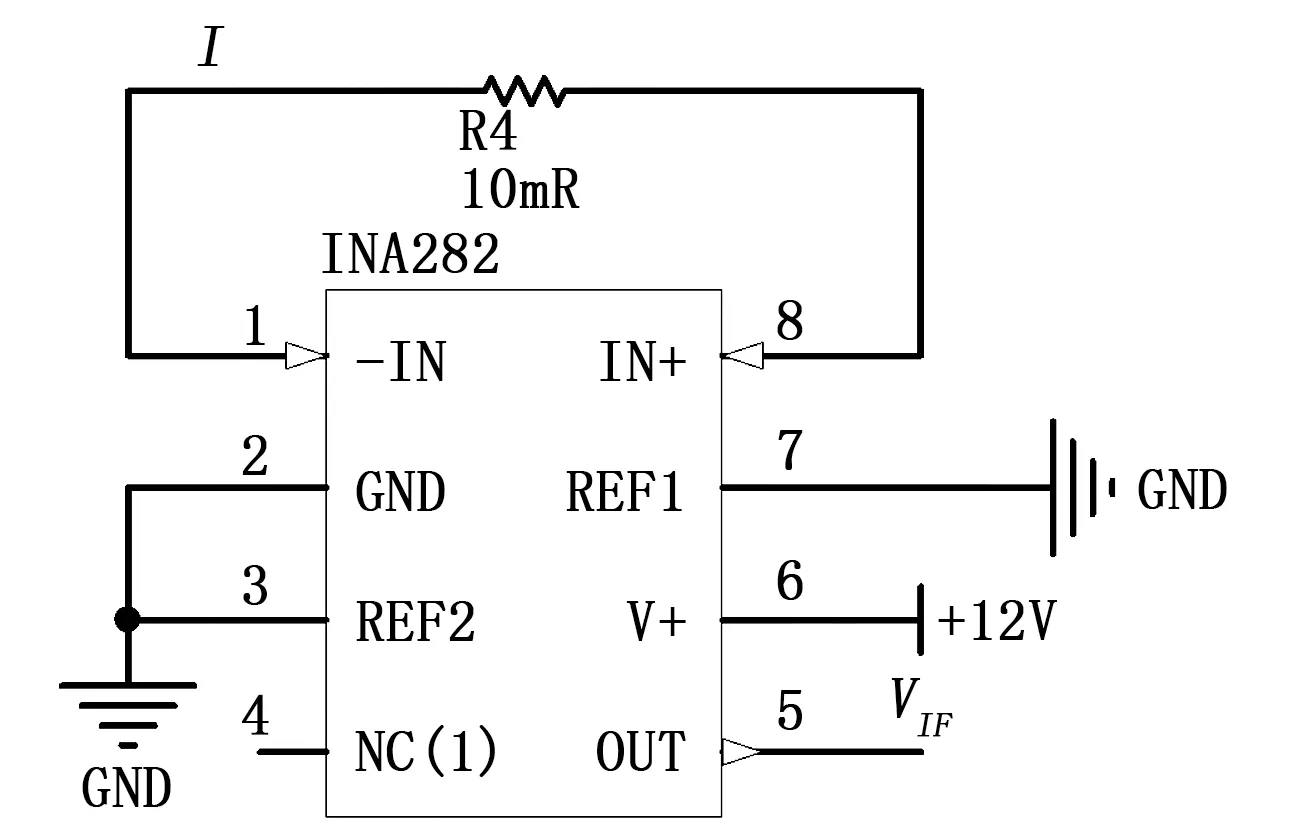

检测电路结构如图3和4所示,电流检测采用电流检测芯片INA282,固定增益G1为50,具有高共模抑制和极低的增益误差,反馈精度高。反馈电压VIF和检测电流I的关系如公式(5)所示:

VIF=I×R4×G1

(5)

R4为串联在电路中采样电阻。该电路在电流反向流入时,反馈电压VIF为零电压,确保了电路输出电流正向流出。

图3 均流电流检测电路图

电压检测采用高精度增益差分运放INA143和仪表放大器INA128级联,增益G2、G3分别为0.1和1+50 kΩ/RG,其中RG为增益可调电阻,电压反馈输出电压VF1与输出电压关系如下所示:

VF1=Uo×G2×G3=Uo×0.1×(1+50 kΩ/RG)

(6)

本设计有效地避免了输出电压检测和单片机共地的问题,为输出电压反馈精度提供了保证,电压检测电路如图4所示。

图4 电压检测电路图

3 系统软件设计

3.1 软件整体设计

软件编程选择Microchip公司的MPLAB XIDE集成开发环境和C编程语言。该软件可在线调试代码,为开发此系统提供了便利。

如图5所示,在该系统中软件执行过程为:初始化OLED屏显示、开启两路互补对称的PWM模块、配置ADC和TIMER0、1中断和初始化按键IO口后,先判断电路是否处于过流状态,若处于过流状态,则进入过流短路子程序,关断PWM模块和断开主电路电源。在主函数中开启软启动功能,最后在主循环while中实时显示主从模块输出电压电流及均流比例。在ADC中断中采集主从模块负载电流和输出电压反馈信号,在Timer0、1中断中,分别实现系统数字均流算法和电路软启动功能。

图5 DSC系统软件整体配置流程图

3.2 均流算法实现

DSC均流算法如图6所示,配置控制主电源模块的PWM为调节输出稳压功能,从模块的PWM为跟随主模块电流的均流功能。初始设置主模块占空比略大于从模块,主从电流从初始状态电流不对称开始调节,若输出电压与参考电压Vref偏差大于最小稳压精度,则改变主模块的PWM占空比调节稳压。与此同时,从模块负载电流与主模块负载电流比较,若从模块电流I2与主模块电流I1偏差大于最小均流精度,则改变从模块的PWM占空比实现均流。在调节过程中,均流的稳定性和精度主要取决于主从模块的调节速率和各模块的PID参数。另外在电路刚启动时,避免出现主模块负载过重情况,加入了主模块限流功能。

图6 均流算法流程图

3.3 优化调节速度

主从模块调节速度的设定取决于电路输出电压响应时间和电路效率。因为本实验电路结构相同,器件参数近似,其电流不匹配程度小,响应时间几乎相同,电路效率相近,所以电压响应时间和电路效率基本相近。实验中分别测试主从模块电路在额定功率输出情况下效率为85.2%和86.4%,得出需设置主模块PWM波初始占空比略大于从模块,可降低其初始电流不匹配度。要保证均流的稳定性和精度,需确保从模块调节时间小于主模块,即从模块的电流调节速率大于主模块。在代码实现方面,首先开启定时器中断,根据系统对输出电压的响应时间设置合适的中断频率f=500 Hz,在中断中设置分频变量,使主从模块调节占空比的速率为1:2,即主模块的PWM调节速率为250 Hz,从模块的PWM调节速率为500 Hz。

3.4 设置较低的比例系数和较高的积分环节系数

由于各模块的PID参数根据不同的电路参数需要大量时间调试,而且引入较大的比例环节有可能引发电路振荡,所以调试中将比例系数降低到很小,增大其积分环节的系数。为了避免积分误差累加过大,设置了饱和上下限,当积分误差累加到上限或下限时,误差不再累加。实验中设置从模块的积分参数和比例参数略大于主模块。因为两个模块调节速率的不同已经能保证跟随的成功率,而PID系数的设置是为了降低电源模块差异性对调节稳定性的影响,降低瞬态调节过程中电流的不匹配度,增大改进的主从控制算法的适用范围。

3.5 设置主模块限流保护

在主模块调节的过程中,为了避免一开始主模块PWM调节速率过快,导致其负载电流过大。所以根据实际输出需求,限制其最大输出电流为4A,在主模块负载电流未达到4A前,主模块调节负载电压保持恒定8 V,超过4A时,PWM调节主模块负载电流恒流,调节使其负载电流维持在4A。

3.6 使用软启动技术

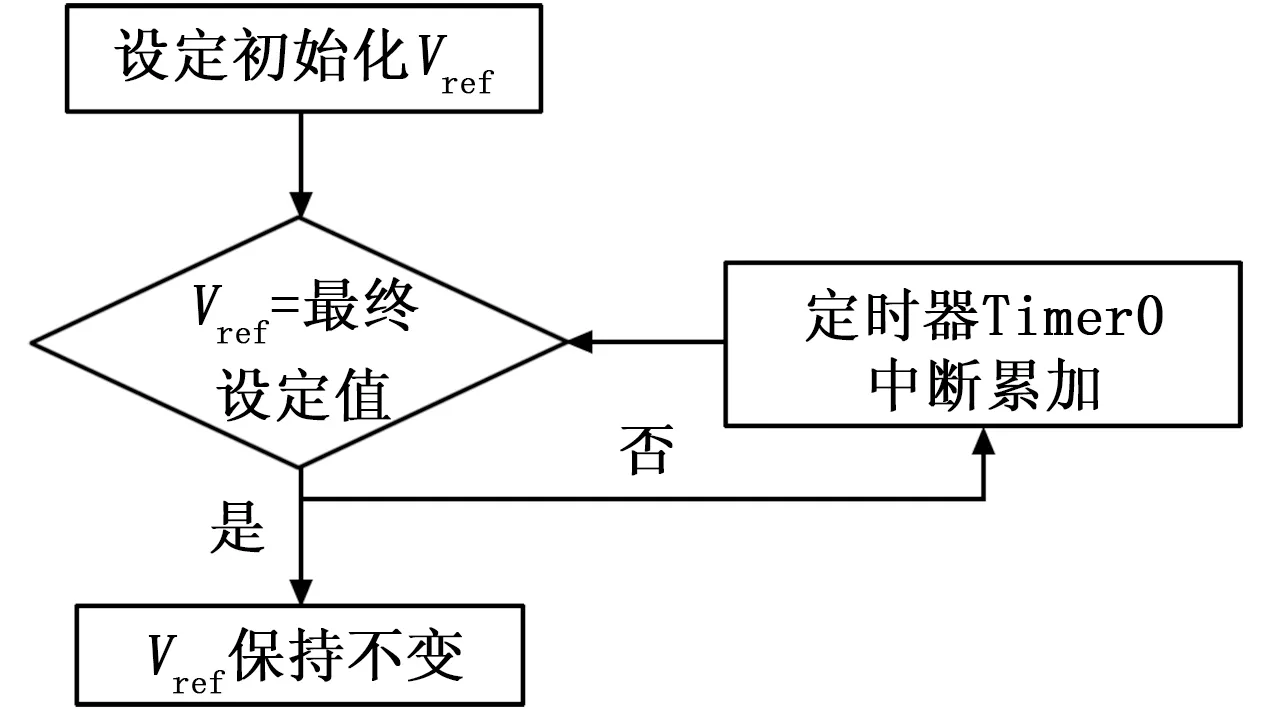

由于阶跃响应是系统动态性能中最为严峻的工作状态,在改进控制策略的情况下,采用软启动技术,先降低目标参数Vref,然后分级逐步增加Vref值直到设定的最终值8 V,这样可以大大降低超调量过大引发系统振荡的可能性,程序实现流程如图6所示。实验中定时时间根据电路输出电压动态响应时间设置,实验测量双向DC -DC电路支路电流从0到满载2.5 A电流且输出电压为8 V的稳定时间为62.8 ms。根据测得的稳定时间设置定时累加时间,使其略大于稳定时间,可确保系统调节到目标值后稳定,例如70 ms。然后将Vref从低到高分成几段,本实验设置为10段,每经过70 ms,改变目标参数使其增加0.8 V,累加到设定值8 V后保持不变。

图7 软启动程序框图

4 实验结果与分析

4.1 实验步骤和方法

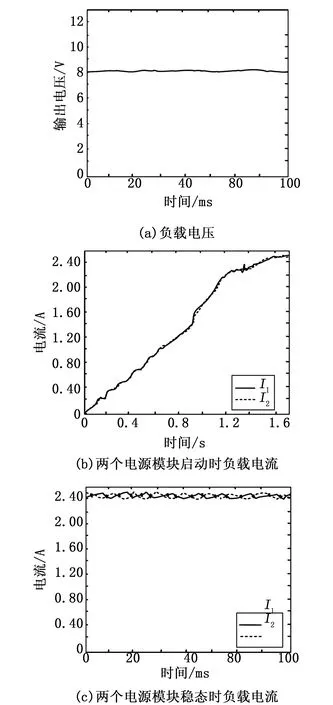

在系统调试过程中,首先设置PWM低调节速率和PID低比例环节参数和积分环节参数,逐步增加主从模块的调节速率和积分环节参数,调试主要以改变PWM调节速率为主,即改变其定时器中断的频率。测量输出电压稳态波形和精度,各模块输出电流瞬态和稳态电流变化波形及其电流稳态调节精度。经过参数优化,实验数据和波形如图8所示。

图8 均流实验负载电压电流波形

4.3 实验结果分析和不足

从图8(a)看出,系统输出电压在8 V轻微低频振荡,振荡幅度小于0.2 V 。图8(b)和8(c)中I1为主模块输出电流,I2为从模块输出电流。两但其平均值相同,稳态均流效果良好,振荡幅度小于0.2 A。瞬态输出电流曲线几乎重合,主从电流偏差小于0.1 A,到稳态过程中未出现超调量过大现象,从而说明系统的瞬态调节稳定。在0~0.8 s期间,电流变化波形呈现分段上升,在这期间电流偏差小于0.05 A,电流不匹配度低,说明分段上升对使用PID调节电路瞬态负载电流具有抑制其振荡的作用。电流从0到满载调节时间为1.6 s,较为迅速。均流具体实验数据如表1所示,负载总电流I变化范围为0.94~5.55 A,均流比例为1:1,均流精度均小于1.3%,输出电压Uo=8±0.01 V,调整率小于0.3%。

表1 均流电流I1:I2=1:1实验数据

其中均流精度计算公式为:

(8)

其中:k为主从模块负载电流比例。

在均流实验中,也进行了电流比0.5到2任意比的并联测量实验,表2为电流比为2的实验数据,负载总电流从1.5~5.1 A范围内变化,负载电流均流精度均低于1.5%。从表3可知,该系统在电流比0.5~2范围内都有较高的均流精度,最大均流误差小于1.5%。

表2 均流电流I1:I2=2:1实验数据

实验过程中进行了100次电路上电启动,启动测试双向DC-DC电路参数从0 A到满载5 A,均流电流比例0.5~2,测试过程中均未出现电路故障现象,电源输入电流平稳上升,未出现瞬态电流过大拉低输入电源电压现象,证明本系统稳定性良好。

表3 均流比例k=0.5~2实验数据

本系统不足之处在于系统数字信号控制器DSPIC30F4011的32 MHz主频偏低,使得PWM调节精度较低,10位ADC采样模块精度较低,最终均流调节精度不高。若改进使用更高主频的DSC和外接更高采样位数的ADC芯片,可大幅度提高其电流调节精度。

5 结束语

本文提出了一种电源模块数字主从控制法的改进算法,并设计了基于该算法的并联双向直流电源。该算法的创新之处在于降低并联电源主从控制中主模块出现故障和系统瘫痪的概率。试验结果表明了限制主模块最大输出电流、电路启动时主模块采用软启动控制等技术对于改善在稳态和瞬态过程的均流效果都较为有效。但其算法需要在主从模块初始状态不匹配程度较小的情况下才能实现,且需要保证主从电路参数差异不大。基于此算法的系统设计稳定,均流精度高,可应用在汽车照明、功率放大等低压大电流的系统中。