一种新型车载雷达天线舱开合系统的设计

,,,,

(1.西北工业大学明德学院,西安 710124; 2.西安晨曦航空科技股份有限公司,西安 710077;3.陕西捷普控制技术有限公司,西安 712000)

0 引言

车载雷达[1]系统因其具有良好的机动性而被广泛应用在民用和军事领域。车载雷达在运输的过程中,一般都要将天线撤收在天线舱内,工作的时候,打开天线舱,将天线伸出,然后再工作[2]。在传统车载雷达天线舱开合系统中,天线舱的打开和关闭采用继电器组合来控制电动推杆电机的电流方向,从而实现电机的正反转,达到控制电动推杆伸缩的目的。由于采用继电器直接加电,车载雷达天线舱在刚打开的时候,电动推杆瞬间加电,天线舱由静止转为运动,此时电动推杆电机的电流很大,容易造成电动推杆的电机以及机械结构损坏,同时,由于采用开环控制,没有对左、右推杆的实时位移进行采集和比较,并作出相应的调整,左、右两个电动推杆因个体差异和受力的不同,其速度不一致,导致左、右推杆的位移不一致,在位移差较大的情况下,容易造成天线舱结构的变形和损坏。

1 设计概述

新型车载雷达天线舱开合系统电动推杆的驱动采用PWM+MOS管的全桥驱动电路和全数字控制技术,可以方便、可靠地实现电动推杆启动时的加速过程和停止时的减速过程,有效地解决了传统雷达天线舱开合系统电机启动时瞬间电流过大和停止时产生的反向电动势对系统造成的损害。

同时,新型车载雷达天线舱开合系统与传统的开合系统相比,增加了铰链直线位移传感器,将其与电动推杆并联安装,如图1所示。天线舱左、右两侧各安装一对,用于实时测量左、右电动推杆的位移,控制程序根据左、右电动推杆的位移,实时调整左、右电动推杆的速度,使左、右电动推杆的位移保持一致,确保天线舱在打开和关闭的过程中,结构不发生变形、损坏。该方案还可以特别有效的防止当两个电动推杆中的一个电动推杆出现故障停止运行,而另一个电动推杆仍在运行导致天线舱损坏的情况。

图1 铰链直线位移传感器和电动推杆的安装

2 电路设计

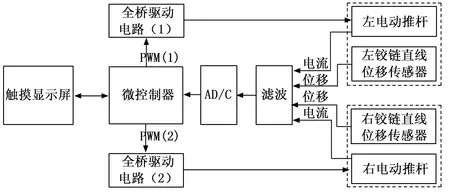

控制电路主要由微控制器、全桥驱动电路、滤波电路、AD/C和触摸显示屏等组成,如图2所示。

图2 控制电路组成

2.1 微处理器

微控制器是整个控制电路的核心,采用STM32F103ZGT6高性能ARM处理器,其内核是32位的Cortex-M3,工作频率高达72 MHz,具有很高的运算速度,在进行PID运算,处理一般的浮点数据时,也显得游刃有余。STM32F103ZGT6丰富的IO资源,使得其很容易与其他外部设备进行连接,特别是其采用的一种新型的存储器扩展技术-可变静态存储控制器(FSMC),可以简单方便地与TFT液晶显示器连接。

在新型车载雷达天线舱开合系统中,由于TFT液晶显示器要显示彩色图片以及大量汉字信息,因此,程序中需要大量的存储空间对图片、汉字等常量数据进行存储,而STM32F103ZGT6内部1MB的内部Flash和96kB的SRAM正好可以满足这个需求,而无需扩展片外大容量NAND FLASH芯片,降低了系统成本,简化了系统的软、硬件设计工作。

PWM信号在现代数字控制技术中广泛应用,特别是电机驱动、测量、功率控制与变换等方面。STM32F103ZGT6内部有多个可以工作于PWM模式的定时器,为系统的设计和精确控制带来了极大的方便。

在新型车载雷达天线舱开合系统中,STM32F103ZGT6作为控制核心,主要用于对采集到的左、右铰链直线位移传感器的数据经过PID算法[3]处理后,转换成对左、右电动推杆速度[4]控制的控制量,即PWM信号的占空比[5],并输出相应的PWM信号。PWM信号由STM32F103ZGT6的定时器8[6]产生,通过PC6和PC7两个引脚输出两路PWM信号,用于控制左、右电动推杆。在STM32F103中,PWM信号的频率(Fpwm)由ARR寄存器的值和PSC寄存器的值决定,占空比(Duty)由CCRx和ARR的值决定,分别如式(1)和式(2)所示:

Fpwm= 72000000/((ARR+1)*(PSC+1))

(1)

Duty=CCRx/ARR

(2)

在驱动直流电机的过程中,如果PWM信号的频率太低,电机的振动比较大,产生较大的刺耳声,如果PWM信号的频率太高,驱动电路的MOS管开关损耗比较大,管子发热厉害。考虑到系统选用的直流电机的特性以及为了避免电机产生刺耳的声音,并降低开关损耗,在新型车载雷达天线舱开合系统中,PWM信号的频率采用20 kHz。

2.2 电机驱动电路

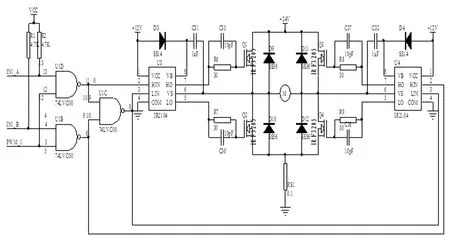

新型车载雷达天线舱开合系统的电机选用两个24 V/5A的直流电机,直流电机驱动电路采用IR2104和IRF3205组成的H桥驱动电路[7],电路如图3所示。

图3 电机驱动电路

在图3电机驱动电路中,4个IRF3205的驱动采用2片IR公司的IR2104,IR2104是一款内置520 ns(典型值)死区时间的高压、高速半桥驱动芯片,具有非常高的可靠性和非常优良的驱动性能。内置死区时间的存在,可以有效的防止上、下桥臂的导通,提高驱动电路的可靠性。图3中,C31、C32为IR2104的自举电容,C35、C36、C37、C38为MOS管驱动的加速电容,可以有效的加速MOS管的导通和关断速度。

PWM_1即为用于控制电机转速的PWM信号。U1B、U1C、U1D为74LVC00,形成组合逻辑电路,用于控制电机的转动方向。通过改变IN1_A和IN1_B的电平即可改变电机的转动方向。即当IN1_A和IN1_B分别为高、低电平时,电机正转;当IN1_A和IN1_B分别为低、高电平时,电机则反转;当IN1_A和IN1_B电平相同时,电机则停止转动。IN1_A和IN1_B与STM32F103ZGT6的两个普通IO连接。

2.3 电路信号滤波电路

新型车载雷达天线舱开合系统在运行的过程中,有可能发生意外情况,导致天线舱无法正常打开,致使电动推杆电机电流过大,因此,微处理器在通过电机驱动电路对电动推杆进行驱动的同时,需要对两个电动推杆的电流进行实时采样,实现对电动推杆电机的过流保护。

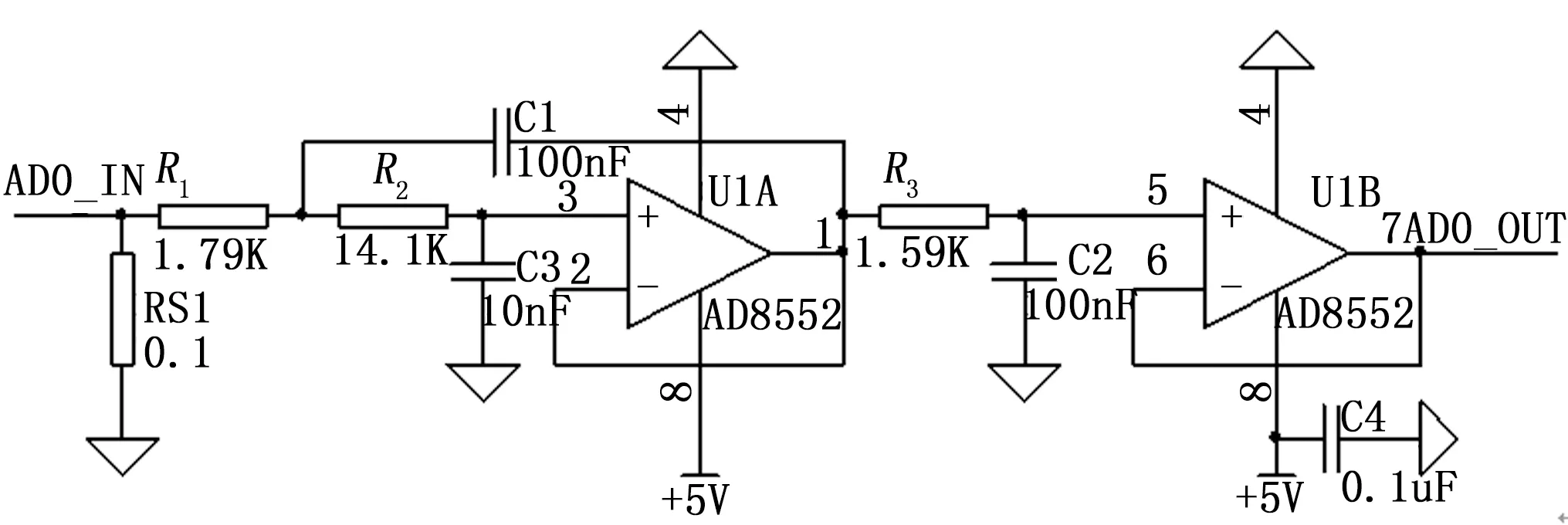

由于电机驱动采用PWM控制,且电机为感性负载,流经电动推杆电机的脉冲电流会发生畸变,因此需要对电机的电流信号进行滤波,才能得到稳定有效电流信号。电流信号滤波电路如图4所示。

图4 电流信号滤波电路

图4中,RS1为电流采样电阻,电机电流流过采样电阻,在RS1上形成电压信号,该信号经过以双通道运算放大器AD8552[8]为核心的三阶巴特沃兹低通滤波器[9]后,由AD/C进行采样。巴特沃兹滤波器具有通带内最大平坦的振幅特性。三阶巴特沃兹低通滤波器由前、后两级组成,前级由R1、R2、C1、C3、U1A构成增益(K)为1的二阶Sallen Key有源低通滤波电路,其截止频率fc1和Q值分别如式(3)和式(4)所示。后级由R3、C2组成一阶无源RC滤波器,其截止频率fc2如式(5)所示:

(3)

(4)

(5)

式(4)中,K等于1。

2.4 AD转换电路

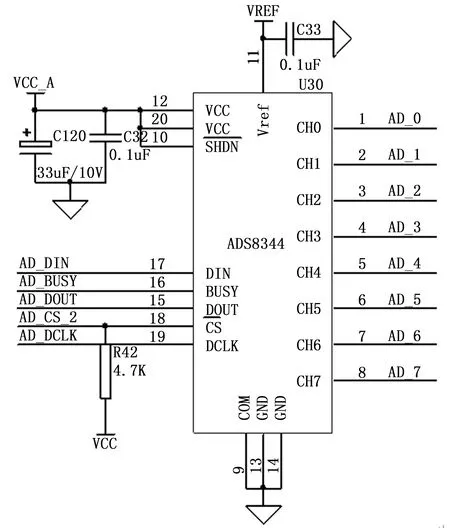

在新型车载雷达天线舱开合系统中,为了提高控制的精度以及良好的过流保护性能,电动推杆的位移数据以及电动推杆电机电流的采集,不采用STM32F103ZGT6内部的12位AD/C,而采用外部专用AD转换芯片ADS8344。

ADS8344为8通道单端或者4通道差分输入的16位AD转换芯片,高达100 kHz的转换速率以及84dB的信噪比。ADS8344通过SPI接口与STM32F103ZGT6连接,只需5根控制信号线,分别为DIN、BUSY、DOUT、CS、DCLK,大大简化了电路设计工作。AD转换电路如图5所示。

图5 AD转换电路

2.5 触摸屏

触摸显示屏主要用来控制天线舱、天线等部件的打开、关闭动作,同时实时显示左右电动推杆的位移、电流、工作状态以及故障代码等信息。考虑到电阻屏需要校准的问题,给使用带来不便,因此,车载雷达天线舱开合系统的触摸显示屏采用800×480的TFT电容触摸屏,与电阻触摸屏相比,电容式触摸屏具有耐磨损、寿命长、用户使用时维护成本低,且电容触摸屏在生产后只需要一次或者完全不需要校正等特点。STM32F103ZGT6通过FSMC接口与电容触摸屏连接,这样微处理器就可以像读写外部存储器一样来读写电容触摸屏,大大提高了程序的运行效率。

3 控制算法

在理想状态下,微处理器输出两路频率和占空比固定的PWM信号时,左、右电动推杆将以相同的速度匀速运行。实际上,虽然左、右电动推杆采用的是同一型号的电机,但电机个体存在一定的差异,且左、右电动推杆的受力情况并不一定相同,导致左、右电动推杆的实际运行速度存在差异,这个差异可能不是特别明显,但经过时间的积累,累计误差将会较大,最终可能导致天线舱结构变形,甚至损坏。

PID算法具有原理简单、易于实现、适用面广、各控制参数相互独立等特点,在自动控制中广泛应用。应用较多的有增量式算法和位置式算法。位置式PID算法的输出与整个控制的过去状态有关,用到了误差的累加,因此位置式PID算法的累积误差相对来说较大,位置式PID算法更适用于执行机构不带积分部件的对象,如电液伺服阀等。由于增量式PID算法的输出只与当前拍和前两拍的误差有关,且输出的是控制量增量,并无积分作用,如果控制系统出现故障,由于执行机构本身有记忆功能,可仍保持原位,误动作影响较小,适用于执行机构带积分部件的对象。

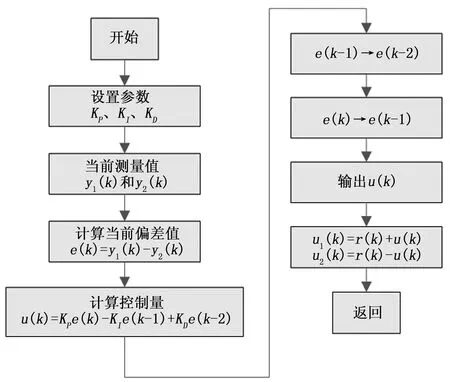

根据电动推杆和系统的特性,新型车载雷达开合系统的控制算法采用增量式PID[10]控制算法,其控制原理如图6所示。

图6 PID控制原理

图6中,r(k)为设定的控制量,即正常情况下PWM信号的占空比,u1(k)和u2(k)分别为左、右电动推杆的实际控制量,u1(k)=r(k)+u(k),u2(k)=r(k)-u(k),y1(k)和y2(k)分别为左、右电动推杆的位移量,e(k) 为左、右电动推杆的位移差,e(k)=y1(k)-y2(k),u(k)为PID调节器的输出。

在本车载雷达天线仓开合系统中,控制的最终目的是要使左、右电动推杆的实时位移差e(k)到达预定的值,该预定的值即为在机械安装时,左、右电动推杆的安装公差。该公差可以在系统安装完成后,进行实际测量,并将该参数写入控制程序,在程序中进行标定。

控制算法流程[11]如图7所示,其中e(k)为当前误差,e(k-1)为上一次误差,e(k-2)为上上一次误差。

图7 算法流程

PID控制算法具体程序如下:

int dtIncPIDCalc(PID *sptr,int NextPoint)

{

register int iError,iIncpid;

//当前误差

iError = sptr->SetPoint-NextPoint;

//增量计算

iIncpid= (sptr->Proportion*iError)-(sptr->Integral*sptr->LastError)+(sptr->Derivative*sptr->PrevError);

//误差更新,用于下次计算

sptr->PrevError = sptr->LastError;

sptr->LastError = iError;

//返回增量值

return(iIncpid);

}

void PID_Control(unsigned char Status)

{

int dtpwm,dTotal,Lpwm,Rpwm;

//左、右推杆的固有安装误差,单位:mm

dSPEED.SetPoint = -2;

//左、右推杆的位移差

dTotal = Displacements_L -Displacements_R;

dtpwm = dtIncPIDCalc(&dSPEED,dTotal);

//基准速度+差分速度

Lpwm = Speed+dtpwm;

if(Lpwm>100)

{

Lpwm = 100;

}

else if(Lpwm<30)

{

Lpwm = 30;

}

//基准速度-差分速度

Rpwm = Speed-dtpwm;

if(Rpwm>SetSpeed)

{

Rpwm = SetSpeed;

}

else if(Rpwm<30)

{

Rpwm = 30;

}

switch(Status)

{

//天线舱打开

case 0x0F:

//修改占空比

TIM8->CCR1=Rpwm;

TIM8->CCR2=Lpwm;

break;

//天线舱关闭

case 0xF0:

//修改PWM占空比

TIM8->CCR1=Lpwm;

TIM8->CCR2=Rpwm;

break;

default:

break;

}

return;

}

控制程序采用“基准速度±差分速度”的控制思想,即控制软件接收到打开或者关闭天线舱的指令后,其速度Speed按照斜线规律不断增加,直至达到最大值,然后将最大值作为基准速度,开始运动。在运动的过程中,对左、右电动推杆的位移进行采集并进行减法运算,得到的位移差dTotal作为PID控制器的输入量,送入DIP控制器,DIP控制器的输出量dtpwm作为差分速度,左电动推杆的控制量Lpwm = Speed+dtpwm,右电动推杆的控制量Rpwm = Speed-dtpwm。将控制量Lpwm和Rpwm限幅后,赋值给TIM8的CCR1和CCR2寄存器,从而改变PWM信号的占空比,调节左、右电动推杆的速度,使左、右电动推杆的位移差接近左、右推杆的固有安装误差。

PID控制算法具有非常强的灵活性,在实际应用中,PID算法的难点并不是编程,而是控制器的比例(P)、积分(I)和微分(D)3个参数的确定,特别是在对电机的控制过程中,要求系统运行是稳定的,在负载变化时,被控制量应能迅速、平稳地被跟踪、控制。在确定PID控制器参数时,可以根据控制器的参数与系统动态性能和稳态性能之间的定性关系,用实验的方法来调节控制器的参数。新型车载雷达天线舱开合系统PID算法的3个参数,通过实验的方法,最终确定为P=10,I=2,D=4。

4 实验结果与分析

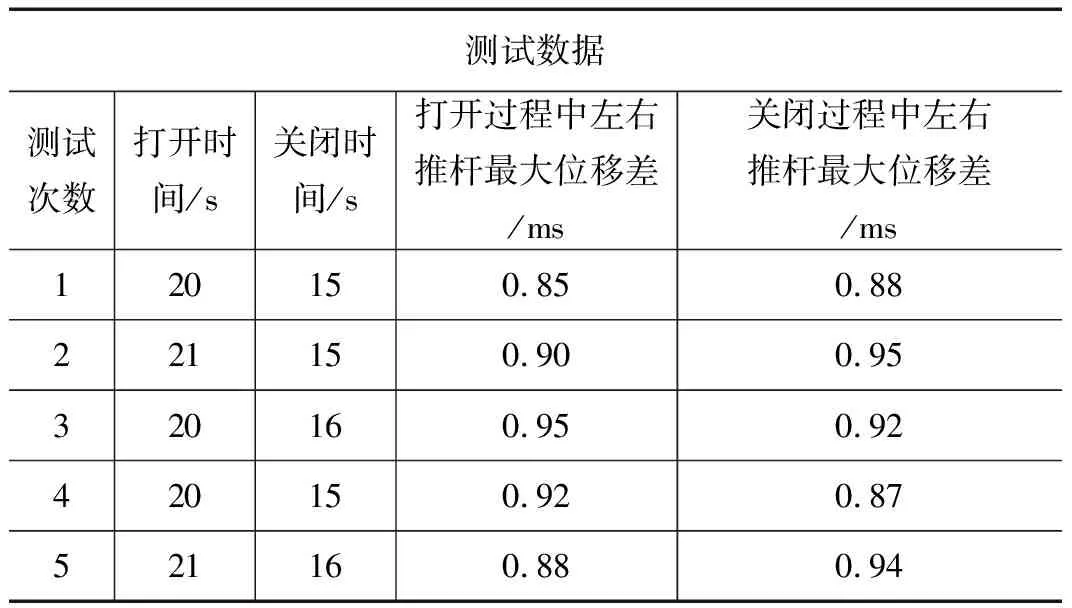

4.1 实验数据

为了验证新型车载雷达天线舱开合系统的性能,在系统安装完成以及控制程序调试完成后进行了测试,主要测试系统开、合时间以及打开、关闭天线舱动作的过程中,左右电动推杆的最大位移差。新型车载雷达天线舱开合系统的测试数据如表1所示。

表1 测试数据

4.2 结果分析

从表1的测试数据来看,打开天线舱的时间比关闭天线舱的时间要长,主要是因为在打开天线舱的时候,电动推杆要克服天线舱顶盖的重力作用做功,而在关闭天线舱的时候,由于天线舱顶盖的重力作用,加速了天线舱关闭的速度,减少了关闭动作所需要的时间。如果采用更大功率、更小减速比的电动推杆,可以有效的减少打开、关闭天线舱的时间。

从打开和关闭过程中,左右推杆的最大位移差来看,位移误差均小于1 mm,说明高精度的数据采集为精确控制提供了重要前提,同时PID算法以及“基准速度±差分速度”的程序设计思想对系统的精确控制起到了决定性的作用。

5 结论

本车载雷达天线舱开合系统吸收了传统车载雷达天线舱开合系统的优点,改变了传统开合系统中电动推杆的驱动方式,并增加了铰链直线位移传感器,融入了PID控制算法,通过反复试验,确定了PID控制算法的比例(KP)、积分(KI)和微分(KD)3个参数,使车载雷达天线舱在打开和关闭的过程中,左、右电动推杆的实时位移误差始终保持在1 mm以内,且整体运行非常平稳,无明显的噪声,并具有完善的保护功能。该系统具有较高的实用价值,在民用和军用领域有着广泛的应用前景。