不同吸附剂在油气回收装置应用效果对比*

张红星,闫柯乐,邹 兵

(中国石化青岛安全工程研究院化学品安全控制国家重点实验室,山东青岛 266071)

作为一种重要的分离手段,吸附工艺在石化行业油库、码头等油气回收工程中得到广泛应用,由于该工艺技术适合处理的油气浓度范围宽,前期投资和后续运行维护成本低,吸附装置排出气体浓度低,因此在其他类型VOCs治理技术中,也多把吸附工艺作为最后一级处理单元,以确保气体排出浓度满足国家环保要求。

一般认为,吸附材料在吸附法油气回收工艺中发挥着核心作用,其吸附容量、孔结构、选择性、表面化学性质、可再生性、强度等都是决定工艺效果的重要因素[1-5]。同时,吸附工艺的应用领域、脱附方式、不同吸附剂的级配等工艺设计条件也对吸附效果起到很重要的影响,国内黄维秋等人[6]研究了疏水硅胶-活性炭复合吸附剂对油气的吸附容量和热效应,提出综合利用硅胶的不燃烧和活性炭吸附量比较高的特点,解决活性炭吸附放热的安全问题,并适当提高了活性炭有效吸附容量。此外,在油气回收装置实际运行中,其他影响因素如油库的发油量、油气入口流速、控制系统设定参数,甚至程控阀门的优劣也都会对装置的使用效果产生重要影响[7]。而对于这些因素的影响规律目前还缺少系统的研究。

本研究基于自主开发的油气回收工艺及疏水硅胶在现场的应用[8-10],通过对装填了两种不同吸附剂的装置出口浓度及吸附量变化的长期检测对比,考察了外部条件变化对其油气回收效果和出口浓度的影响情况。

1 现场装置介绍

疏水硅胶所应用油库的设计汽油日发油量为1 000 t,配备的油气回收装置处理能力为500 m3/h,有两个吸附罐,应用前在一罐中完全装填活性炭,另一罐中按一定比例分层装填了疏水硅胶与活性炭。装填完成后按照运行程序投入使用,并进行了长期检测。

2 检测分析过程

a)检测仪器:RI-415型便携式烃类浓度分析仪。

b)吸附剂吸/脱附性能检测:在装置PLC系统自动控制运行条件下,利用检测仪测量记录装置吸附时出口浓度,评价吸附材料的吸附能力;利用压力传感器检测记录真空脱附时吸附罐内的脱附真空度,评价吸附材料的脱附性。

c)吸附剂使用寿命检测评估:在装置PLC系统置于手动控制运行条件下,控制油气分别进入吸附罐,当出口浓度达到标准要求值时,记录对应的吸附罐油气进气量,对比评估吸附材料的使用寿命。

3 结果与分析

3.1 投用初期吸附效果比较

装置投用并待运行稳定后检测记录相关数据,结果如表1所示(油气入口浓度:652.8 g/m3,入口流速:330 m3/h)。

表1 动态吸附测量结果

从表1看出,对两个吸附罐而言,随着吸附量的增加,出口浓度逐渐增大,装置的处理效率逐渐减小。对单独活性炭罐而言,当吸附量小于70 m3时,吸附罐的出口浓度和处理效率可以同时满足国标的相关指标要求:出口浓度≤25 g/m3,装置处理效率≥95%;而混合吸附剂罐吸附量在9 0m3之间,装置处理效率为96.6%。表明混合吸附剂比活性炭具有更好的油气回收效果,可以有效提高装置处理效率。

3.2 使用过程吸附效果比较

3.2.1活性炭

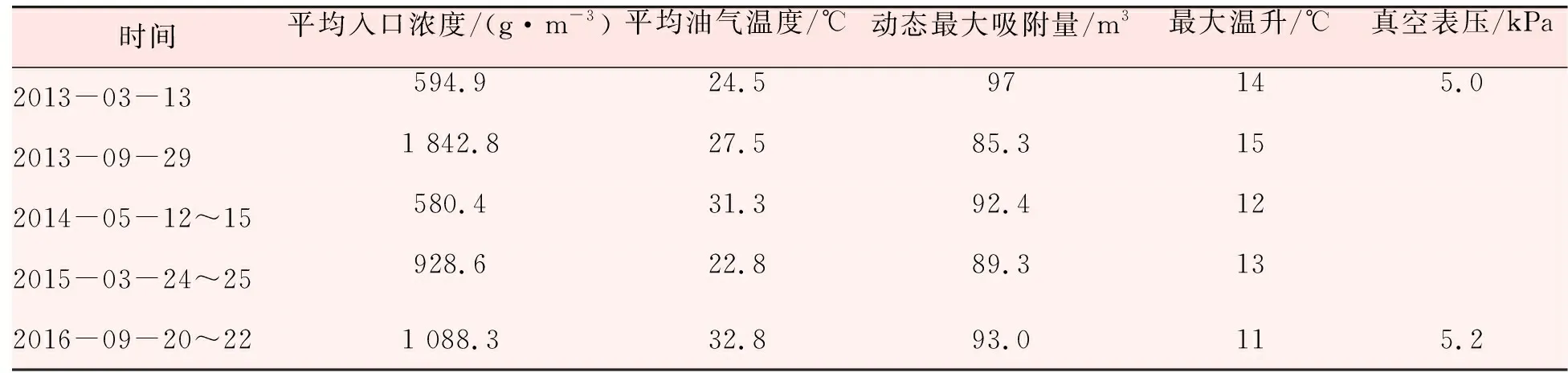

表2为活性炭罐不同时期测定的动态最大吸附量、最大温升与真空度。由表中结果看出,随着活性炭使用年限的增长,其动态最大吸附量逐年下降,截至2016年9月最大动态吸附量已降至30 m3。

表2 活性炭罐吸/脱附性能比较(出口浓度25 g/m3左右)

3.2.2混合吸附剂

表3为混合吸附罐不同时期测定的动态最大吸附量、最大温升与真空度。由表中结果看出,随着使用年限的增长,其动态最大吸附量无明显变化,油气吸脱附性能基本保持不变,最大吸附量仍然保持在90 m3左右。

比较表2、表3的真空表压结果数据,混合吸附剂比活性炭更容易脱附,这是混合吸附剂比单独活性炭吸附量大的主要原因。

一般认为,在以降压脱附回收为目的的VOCs吸附工艺中,脱附的难易比单纯比较吸附量更为重要,因为,只有更有效地将吸附的组分脱附出来变成液体才是更有意义的目标,同时,更容易脱附的吸附材料也会有更长的使用寿命。

表3 不同时期混合吸附剂罐吸/脱附性能比较(出口浓度均为25 g/m3)

3.3 吸附罐出口浓度及异味情况

3.3.1油库日发油量及发油峰谷期

图1为测试当天油库不同时段发油量情况,可以看出每天6时-12时为油库发油高峰期。

图1 油库2016-09-22单日发油量记录

3.3.2活性炭出口浓度测定

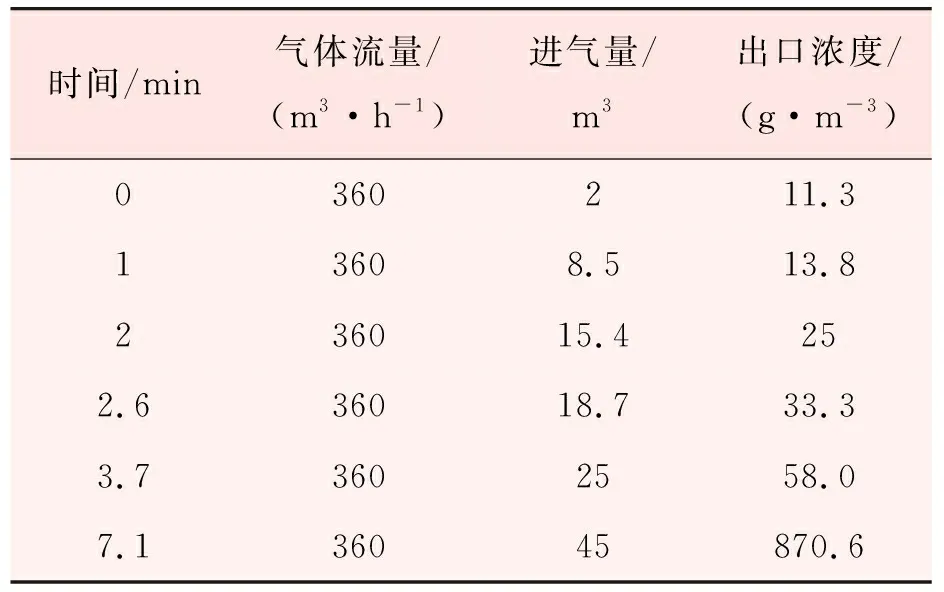

表4、表5为活性炭罐在发油高峰期与非高峰期时出口浓度随进气量的变化情况。表4和表5结果表明,在进气量45 m3范围内运行时,纯活性炭罐出口浓度均快速超标(>25 g/m3),在发油高峰期时,最高出口浓度甚至接近入口浓度(870.6 g/m3),排气口放出大量油气,油气味道浓重。活性炭罐出口浓度在发油非高峰期和高峰期间存在较大差异,在发油非高峰期时,进气23.4 m3后出口浓度达25 g/m3,而在高峰期时,进气15.4 m3后出口浓度即达到25 g/m3。

表4 活性炭罐在发油高峰期出口浓度

表5 活性炭罐在非发油高峰期出口浓度

3.3.3混合吸附剂罐出口浓度测定

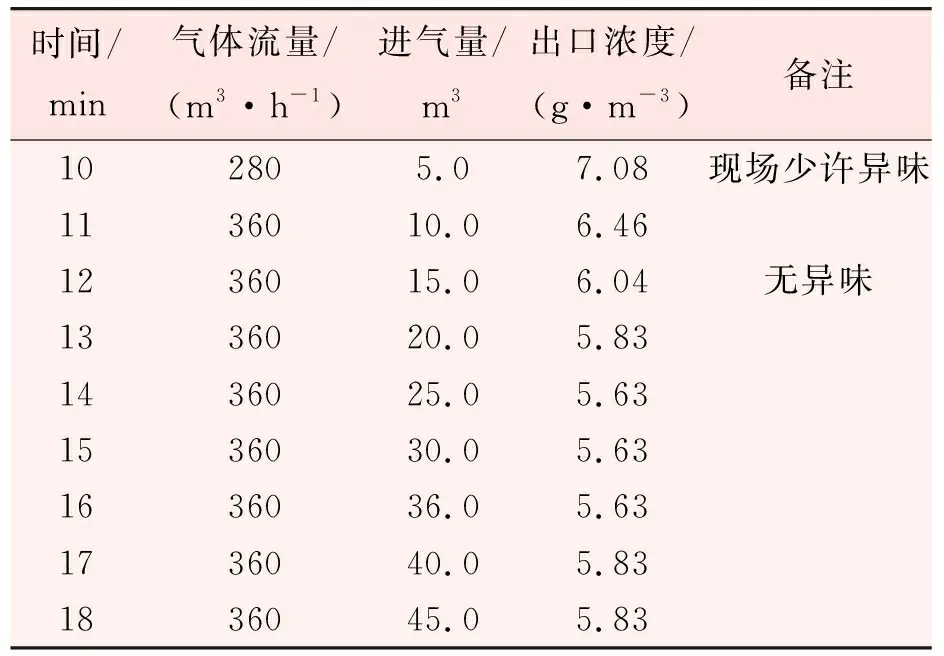

表6、表7为混合吸附罐在发油高峰期与非高峰期时出口浓度随进气量和进气时间的变化情况。在设定进气量45 m3范围内运行时,在发油高峰期与非高峰期混合吸附罐出口浓度均未超标。混合吸附罐出口浓度在发油非高峰期和高峰期间吸附效果均较好,在进气量达到45 m3时,混合吸附罐出口浓度仅为13.75 g/m3和13.13 g/m3。

3.3.4吸附罐周边异味情况与分析

表6 混合吸附罐在发油高峰期出口浓度

表7 混合吸附罐在非发油高峰期出口浓度

3.3.4.1异味状况记录

2016年9月21日连续记录了两吸附罐运行时周围出现异味的情况,结果见表8(13:33开始)、表9(13:44开始)、表10(14:02开始),可以看出,在活性炭吸附过程中,吸附罐周围会较快出现异味,当活性炭吸附结束时异味较浓重,当切换到混合吸附剂罐时,吸附初期仍然会有一定的异味,随着吸附继续进行,异味逐渐消失。相反,当混合吸附剂吸附结束再切换到活性炭时,活性炭吸附初期出口浓度较低且不出现异味,随着吸附进行又开始出现异味。

表8 活性炭吸附罐出口浓度与异味情况

表9 混合吸附罐出口浓度与异味情况

表10 活性炭第二次吸附时罐出口浓度与异味情况

3.3.4.2异味情况分析

造成活性炭罐周边异味的原因主要有:活性炭对油气的吸附能力大大降低,结果由表1可知;发油量的增加。根据了解现场人员,因周边库停止发油,该油库近半年来的发油量大大增加,由最初的设计1 000 t/d增加到目前的2 500 t/d左右,产生的大量油气快速进入该吸附罐,很快使吸附床层穿透从而产生比较严重的异味。

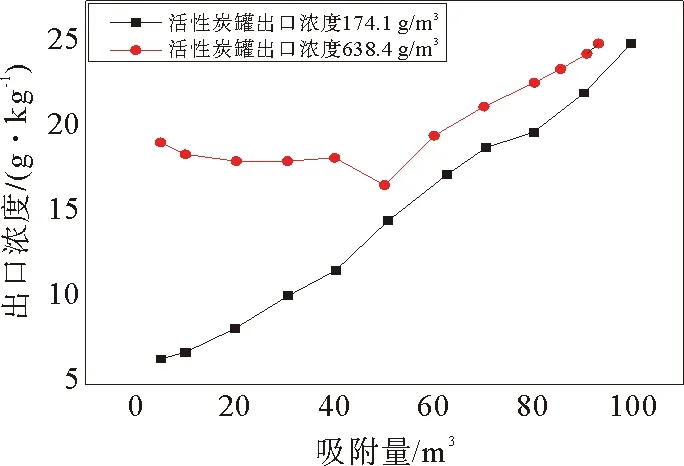

因两个吸附罐中装有不同性能表现的吸附材料,其吸附和脱附行为无法达到同步,因此会发生两种吸附材料互相影响的情况。为考察混合吸附剂罐周边异味原因,分别测定了在发油高峰期和非高峰期时活性炭罐的出口浓度以及混合吸附剂罐出口浓度,以研究二者之间的关系,结果见图2。

图2 混合吸附剂罐出口浓度受活性炭罐影响情况

如图2所示,在发油高峰期时(活性炭罐出口浓度638.4 g·m-3),进入吸附罐的油气浓度、流量都很大,造成活性炭罐进气量达到设定值45 m3时,混合吸附剂罐还未完成抽真空再生程序,当混合吸附剂罐完成抽真空和反吹程序,进入均压阶段时,大量高浓度的油气会从活性炭罐的出口被抽入混合吸附剂罐,从而造成混合吸附剂罐开始吸附时的初始出口浓度很大(甚至会超标),随着进气量的增加,新进油气基本被吸附剂完全吸附,而被抽入的高浓度油气则被逐渐稀释,因此出口浓度随着进气量增加先减小而后增大的“V”字形规律。当在非发油高峰期或活性炭罐出口浓度略低时(活性炭罐出口浓度为174.1 g·m-3),混合吸附剂罐的出口浓度随着进气量的增加而逐渐增大,此时混合吸附剂罐周围未出现异味。

4 结论与建议

a)经过对两种吸附剂性能的长期检测对比,结果表明:与单独活性炭比较,以疏水硅胶-活性炭联用形成的混合吸附剂材料不仅具有更高吸附量和更易脱附的优势,而且使用寿命更长,说明二者联用有较好的协同增效作用。

b)在选择油气回收用吸附剂时,在考查吸附性能的前提下,应充分考查其易脱附性,因为易脱附性是决定吸附剂使用寿命和油气(汽油)回收效果的重要因素。

c)在设计吸附罐大小和选择吸附剂时,要考虑油库可能发油量增加的因素,留有较大冗余量;同时,在设置吸/脱附参数时,应使吸附罐进气时间长于脱附罐的再生时间,否则,吸附剂会因难以充分再生很快失效。

d)判断吸附剂是否失效和需要更换的标准:当再生罐在再生时间未完成时,吸附罐出口浓度超出排放标准要求,可以认为吸附剂已失效,应该尽快更换。