矿用刮板输送机的改进设计研究

杨 青

(阳煤集团和顺新大地煤业有限公司, 山西 和顺 032700)

引言

刮板输送机由于其优异的运输能力而被广泛应用于煤矿生产企业,其中最常见的一类刮板输送机为整体铸焊型刮板输送机。该类刮板机在运行过程中常会出现磨损严重或结构设计不合理等问题。因此,为使刮板输送机环境适应能力更强,则需要从结构及工艺两个方面来对刮板输送机进行改造。

1 刮板输送机结构改造方案

1.1 机头机尾结构的改进

1.1.1 可拆卸式耐磨上沿的设计

通过对刮板机运行过程中各个部件磨损情况进行统计分析可知,刮板机前后溜机头过渡槽、机尾伸缩槽槽帮沿及机尾上沿的磨损较其他部位的磨损更加严重,因而可在将槽帮沿加厚的同时为溜槽加装可进行拆卸的耐磨损上沿。耐磨上沿的结构示意图如图1所示,其主要构成部分有上沿、销、起吊环、筋板等,呈圆弧形状,将上沿a和上沿b焊接,在A面和B面上加工销孔,将销和起吊环焊接到上沿上,从而完成整个安装过程。销和起吊环分别具有定位和吊装的作用。该上沿的改进处为在上沿处加工有可加装焊接筋板的缺口,加装的筋板材质为BTW 1板,加装后可有效提高上沿的耐磨性能。而采用分段焊接的方式,具有拆卸方便、稳定性高的优势,从而有效解决了上沿易发生磨损的问题,延长了其使用寿命[1]。

1.1.2 分体链轮设计

刮板输送机在运行过程中,刮板链和链轮会发生周期性的啮合和分离,因而会产生一定程度的磨损,相比刮板链而言,链窝的磨损更为严重。针对此现象,可将链轮由整体加工的方式变为上下分体方式,针对链窝在实际运行过程中发生的磨损程度不同而旋转180°[2],进而使发生磨损的程度更加均匀,将其使用寿命得到延长,其结构如图2所示。

图1 可拆卸耐磨上沿结构示意图

图2 分体链轮结构示意图

采用分体链轮结构方式具有如下优点:采用分体结构在进行链轮的安装、更换及维修时操作更加简单,降低工作的复杂程度及链窝磨损的不均匀程度,该工艺对毛坯结构件的加工尺寸和锻造质量要求可有效降低,易于安装,工作量及工作的复杂程度有效减小,将链轮的使用寿命提高了1倍以上。

1.2 刮板链结构的改进

刮板机的中部槽是刮板链及物料的运行通道,因而其受到刮板链的磨损较为严重,尤其是与刮板链直接接触的压板更容易产生断裂故障。因此可将压板制作成三眼增强型,螺栓呈“E”型布置,选用40Cr材质加工锻造而成,耐磨性能大大提高,预紧力有效增强,可减少松动及断裂故障的出现,提高其使用寿命,三眼增强型压板如图3所示。

图3 三眼增强型压板图

1.3 中间部分结构的改造

1)通过在中部槽上沿加装焊接14mm厚的NM360型耐磨焊板,可有效增强其耐磨性能,使用寿命得到延长,如图4所示。可通过在钢板上加工长孔,选取塞焊工艺以保证焊接质量。

图4 中部槽改进结构图(mm)

2)进一步对中部槽中板的中板厚度进行优化处理,最终确定为δ45mm,耐磨板材质选用hardox450型,封底板厚度最终确定为δ30mm,耐磨板材质选用hardox400型,从而使其耐磨性能得到进一步提高。同时应将溜槽槽帮底沿进行加宽处理,以防发生因底板脱落而导致刮板出槽事故的发生。

2 熔覆技术在新型刮板输送机上的应用

熔覆技术可分为焊接和激光两种不同的类型,随着科技的发展,熔覆技术也被引进到刮板输送机制造工艺中来,其中以激光熔覆技术应用最为广泛,该技术可用于对零部件进行强化及修复,可有效延长零部件的使用寿命,具有显著的技术及经济效益。

2.1 焊接熔覆的应用

针对输送机中间槽链道处容易发生较为严重的磨损,可选用相关材质的焊丝进行焊接熔覆处理,可通过补焊方式将链条下方或者链道立面凹沟的磨损填平,最后再进行熔覆处理。通过对易磨损部位进行补强处理,以保证刮板机使用的可靠性。采用耐磨焊丝对齿轨进行熔覆处理,可实现焊丝与原材质的高度融合,熔覆后的齿轨表面不会有裂纹出现,同时可达到800MPa的破断强度,韧性很好,可进行机械切削加工[3-4]。

2.2 激光熔覆的应用

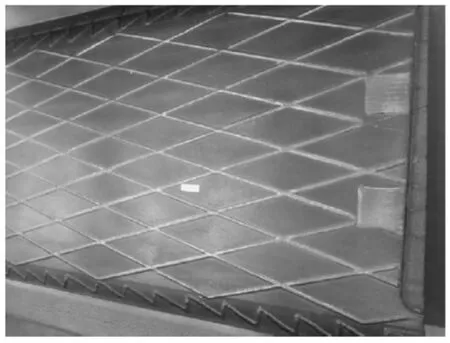

作为一种性能优异的熔覆技术,激光熔覆技术具有热应力小、变形小等特点,是刮板输送机易磨损部位最主要采用的熔覆方式,如图5所示。针对已经发生严重磨损变形的底板,若进行更换时,可先对其进行网状激光熔覆处理以提高其强度及耐磨性能,增加其无故障运行时间,实现维修成本降低及使用寿命延长的双重功效。

图5 激光熔覆方式示意图

3 工艺改进

1)严把材料质量关,对进场的原材料及时取样,检验其化学组成成分,同时进行拉伸、冲击、耐磨性等各项性能实验,各项检验结果规定后,才可进行生产及加工。

2)有效处理中部槽的下料、成型、焊接及机械加工。对于部分厚度较大的中板下料后,若坡口需要焊接则采用气割工艺,对于中板不需要焊接的部位,则可进行机械加工。中板属于刮板机重要零部件,生产量较大,采用气割方式对中板焊接坡口进行处理,可有效降低制造成本及时间。采用气割工艺时要对试样进行力学试验,同时与采用机械加工的中板进行拉伸及冲击对比试验,确保中板焊接坡口能够满足气割的要求[5]。中部槽成型采用专用工装的方式,工装具有成型精度高、定位精确的优势。对中部槽的焊接采用机械手方式两边对称焊接,采用该种方式可将焊接变形量得到有效控制。

3)链轮体加工,链轮需要较高的加工精度,应由数控车床来完成加工,提高加工质量。

4 结语

对现有刮板输送机在结构设计及使用上的不足进行了研究改进,使其满足了综采工作面的要求,保证了实际的生产效果,为提升刮板输送机的工作可靠性提供了理论指导。