浅谈TBM卡机高效脱困技术

(辽宁省水资源管理集团,辽宁 沈阳 110000)

TBM卡机现象,主要表现为掌子面前方或护盾顶部出现严重坍塌,导致刀盘无法转动或护盾抱死无法正常掘进。现场通过退刀盘、启动脱困电机、刀盘反转、增大刀盘扭矩等方法脱困都无法使刀盘转动,护盾无法正常换步,根据现场实际情况判断TBM机器被卡住,TBM需要进行卡机脱困处理。

1 工程概况

桓清输水工程TBM8-2施工段位于辽宁省清源满族自治县境内。TBM掘进段设计长度15.90km,掘进成洞洞径8.50m,各类围岩占比分别为Ⅱ类围岩21%、Ⅲ类围岩68%、Ⅳ类围岩7%、Ⅴ类围岩4%。

2 地质情况分析

TBM掘进机通过F64断层围岩破碎带施工时,发生卡机事故。

F64断层破碎带长40m,围岩岩性为断层角砾岩及断层泥,岩石中的风化软岩,手能掰断,断层走向258°~275°,倾角为75°,与洞轴线夹角为40°~56°,断层泥宽1m,受断层影响,岩石受力明显,岩石强度下降,岩体极破碎,地下水呈滴水状,围岩难以自稳,围岩类别为V类。洞室开挖过程中发生严重塌方,桩号78+408.4处11点方向至2点方向出现纵向长度约3m、深度3.50m的空腔。

3 TBM卡机原因分析

由于隧洞洞线穿越地层地质构造复杂,要穿越断层及较大的断层破碎带,TBM进入断层破碎带及影响带,围岩多表现为稳定性差,充填断层泥及糜棱岩等断层构造物,节理密集,这种断层构造内常伴有基岩裂隙水。开挖后出现了临空面,岩体有了变形的空间,围岩初始应力场失去平衡,应力重新分布,岩体强度和变形能力都远远低于围岩二次应力场重新分布速度,在开挖后很短时间内隧洞掌子面失稳,出现坍塌现象,加之断层内丰富的地下水起“催化剂”作用,塌腔越来越大,坍塌渣体在刀盘上方越积越多,最后导致出渣不及,刀盘无法有效转动,随着监空面后移,护盾部分也被下落的坍塌体压死,很快发展为卡机。

4 卡机事故处理方法

4.1 卡机处理

经参建各方研究决定,采用管棚支护掌子面塌方空腔部位,再采用化学灌浆固结刀盘前方堆积的虚渣,清理刀盘前虚渣,转动刀盘试掘进,最后对塌腔回填速凝混凝土。具体施工流程见图1。

图1 卡机处理施工流程

4.2 具体施工方法及处理措施

4.2.1 护盾后方加固及地质预报

采用[10槽钢替代原有横向支撑,环向间距小于1m,以增加钢支撑的整体刚度。对加固后的钢支撑,采用移动式湿喷机喷射C30混凝土进行封闭,厚度10cm。对护盾至喷浆桥段进行径向固结注浆,提升围岩整体自稳能力。加固完成后,采用TSP超前地质预报对前方围岩进行预判。

4.2.2 超前大管棚及注浆

4.2.2.1 超前大管棚

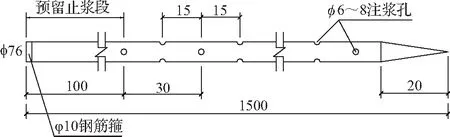

根据塌腔长度和范围,隧道中心线左侧30°至中心线右侧60°拱部范围内施作φ76超前大管棚,大管棚采用L=15m、φ76、δ=6mm无缝钢管,接头采用丝扣连接,丝扣长15cm。在钢管上钻设直径6~8mm注浆孔,梅花形布孔,环向间距30cm,根据管棚尺寸和已支立的拱架间距,管棚外插角控制在10°~15°,第一节管棚前端做成尖锥形,以利于下管。管棚构造如图2所示。

图2 管棚构造示意图(单位:cm)

4.2.2.2 注浆浆液及压力选择

考虑到注浆位置距护盾较近,注普通水泥待凝时间长,容易扩散到护盾上,将护盾与岩体固结在一起。施工时优先选用水泥—水玻璃双液浆。因待注浆体为松散岩泥,不再进行注水试验,防止松散体泥化。

注浆前用锚固剂将管棚和孔口之间缝隙堵塞牢固,防止注浆时漏浆,管棚口与闸阀焊接牢固,注浆终结时关闭,防止漏浆。

注水泥—水玻璃双液浆时,考虑注浆机在隧道底部,注浆空腔位于拱部位置,注浆时起始压力即将达到0.10MPa,注浆终压控制在0.50MPa。为防止浆液扩散至护盾上,注浆终压控制在0.50MPa,并保持压力5min。图3为水泥—水玻璃双液浆注浆示意图。

图3 水泥—水玻璃双液浆注浆示意图

4.2.2.3 浆液参数

水泥选用普通硅酸盐水泥,水泥浆液W∶C=1∶1。采用30Be水玻璃浆液,注浆时水泥浆与水玻璃体积比选用1∶1,初凝时间为60s。

4.2.3 刀盘前化学灌浆

化学灌浆施工工艺流程见图4。

图4 化学灌浆施工工艺流程

4.2.3.1 灌浆前准备工作

清理刀盘内和滚刀刀孔中的虚渣,搭设好施工用作业平台。

化学灌浆浆液采用PU灌浆止漏胶,由两种材料配置:DH-500亲水型(A)和DH-510疏水型(B)。

4.2.3.2 钻孔

采用YT28风钻造孔,钻杆采用自进式玻璃钢花管钻杆,钻孔深度3~4m(自进式玻璃管即将整根没入为止),通过滚刀刀孔、刮渣板孔和人孔盘确定孔位,总共布置19个孔,周边孔13个,中心孔6个。注浆孔布置在刀盘全断面范围内,利用边刀刀孔和刮渣板孔在上半断面均匀布置8个周边孔;利用刀盘人孔在11点、1点方向再增设2个孔周边孔;下部约5点、6点和7点钟位置布3个周边孔,周边孔外插角45°。通过中心刀及面刀刀孔沿掌子面前方布置6个中心钻孔。

由TBM配备的空压机和供水系统为钻机提供高压风和水。钻孔按由下往上顺序施工,以自进式玻璃钢钻杆作为注浆管,对其采取保护措施。注浆分两序进行,注浆孔间隔施作。

4.2.3.3 安置注浆管路

采用自进式玻璃钢钻杆浅孔注浆时,底部钻杆预留2m止浆段不设置梅花形注浆孔,2m以上部位梅花形注浆孔间距40cm。

注浆时在距孔口1.50m位置安装孔内封孔器。标记用于A、B组分化学材料的注浆管路,每次灌浆时相应管路与注浆泵出浆口对应连接。

4.2.3.4 灌浆参数与控制

安装好气动注浆泵,并对其进行检查和调试,检查气动二联件、空气凝结器、油雾化器等是否工作正常,检查进风软管是否干净,待各系统正常工作后方可开始灌浆。

分别把A料缸和B料缸的进料管和出料管置于各自的料桶内。慢慢开启气动注浆泵进风控制阀,开始工作,此时A、B(1∶1)两种液料分别在两个料桶中循环,尽量使A、B进料管中的气泡排净,检查进料系统和进料配比,确保整个系统正常。

系统正常后,停泵,按规定的连接方式组装枪头,管路连接混合器,开始注浆。灌浆先低速,工作面未出现跑、漏浆等异常情况时根据实际情况提高灌浆速度,达到闭浆条件时再放低速度,直至闭浆停泵。

闭浆封孔。出现下列三种情况之一,即停止注浆:堆渣体表面有浆液溢出;注浆压力达到0.6MPa;每延米灌浆量达到0.2t。

注浆结束后,用A组分料冲洗混合器与出料口至洁净无附着物;然后用清质机油清洗气动注浆泵及其配件,检查清点附件数量及其功能。

4.2.3.5 施工记录

注浆过程中做好相应记录,记录应包括以下内容:灌注孔位、单孔深度、单孔灌浆量、灌浆起始压力、灌浆终止压力、灌浆起止时间。

4.2.4 刀盘脱困及塌腔回填

4.2.4.1 刀盘前加固

待围岩加固后,后退刀盘。在刀盘和掌子面形成的空间内,将木板(厚5cm)紧贴掌子面并用扒钉锚固,用方木(15cm×15cm)作为横撑支立在刀盘和模板之间,方木横向间距100cm,纵向间距50cm,视固结后的掌子面情况加密横撑方木。在顶层横撑上满铺木板,并用扒钉固定,以防止顶部围岩掉块。完成安全防护措施,经值班工程师确认支护符合要求后,人员才可进入刀盘前方进行掏渣扩挖作业。

4.2.4.2 刀盘前方清渣

超前加固施工完成后,通过刀孔及人孔对前方积渣进行清理。高处清渣人员需系好安全带,掏渣人员采用铁锹等通过刀孔将渣土刨至隔舱,堆积一定渣土后装袋运出刀盘。

4.2.4.3 转动刀盘及掘进

清渣完成后,转动刀盘,慢速掘进至安装拱架位置安装拱架。保持刀盘持续转动连续出渣状态,以防断层内岩石再次坍塌掩埋刀盘。

4.2.4.4 塌腔回填

待喷浆桥到达塌腔范围内,采用喷射速凝混凝土对塌腔进行回填。在二次衬砌之前,对塌腔部位采用纯水泥浆液进行固结灌浆。

5 总结和体会

此次卡机事故处理,仅用25天时间就实现了TBM脱困。通过管棚支护结合化学灌浆对塌方体的加固,使塌方体能够自稳;再采用人工清除刀盘前方和护盾上面的部分虚渣减轻刀盘启动荷载,恢复了刀盘的启动和皮带出渣;恢复掘进后,调整掘进参数,加强支护强度,保障了TBM顺利通过断层破碎带。该法较上导洞超前处理法、侧导洞绕前开挖处理法、侧支洞超前开挖处理法、绕洞超前开挖处理法等常规TBM卡机处理方式,有着节省工期和成本的巨大优势。需要注意的是,在进行注浆固结塌方体时,要控制好注浆压力,避免将石渣与刀盘和护盾固结在一起。