大规格水封骨架的制作

殷建胜

摘 要:水封是各种设备的重要配件,水封骨架是保证密封件在密封工作中承受压力的重要支柱。基于此,本文根据产品的结构和使用要求详细介绍骨架的制作方法、加工工艺,从而提高产品合格率,以较好地满足客户的使用要求。

关键词:大规格;水封骨架;加工工艺

中图分类号:TM925.33 文献标识码:A 文章编号:1003-5168(2018)04-0059-03

Large Size Liquid Sealed Framework Production

YIN Jiansheng

(Guangdong National Defense Science and Technology Advanced Technical School,Guangzhou Guangdong 510515)

Abstract: Water seal is an important part of all kinds of equipment. The water seal framework is an important pillar to ensure the pressure of the seal in the sealing work. Based on this, according to the structure and use requirements of the product, the manufacturing method and processing technology of skeleton were introduced in detail, so as to improve the qualified rate of products, so as to better meet the requirements of customers.

Keywords: large size;water seal skeleton;processing technology

大規格水封主要用作大型钢厂设备的冷却水密封件,水封骨架是保证密封件在密封工作中承受压力的重要支柱。水封骨架结构看似简单,但其备料难度大,采用传统的加工工艺,容易造成成本居高不下,也难以满足骨架的尺寸要求。本文针对一种54′水封骨架的加工工艺予以详细说明。

1 加工过程分析及制作

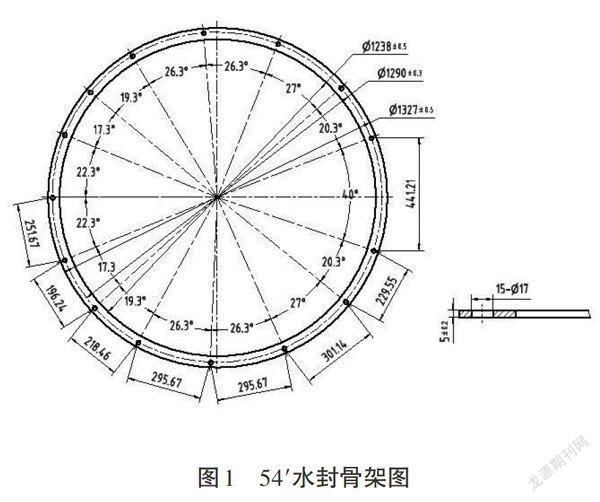

54′水封骨架制作图如图1所示。

分析零件图纸可以发现,水封骨架就是在一个Φ1 293mm×Φ1 212mm×5mm的圆环上按照要求加工15个Φ14mm的通孔。图纸看似简单,经过分析后就会发现零件直径大,厚度薄,属于典型的薄壁零件,在初期加工过程中,存在诸多问题。

1.1 加工过程中存在的问题

①水封骨架的加工尺寸很大,材料用量大,手工制作难度高,材料利用率较低。大规格水封产品通常订货量不大,难以形成批量。因此,水封骨架生产也难以批量化,采用冷冲压生产54′水封骨架,成本较高,经济效益差。为了满足大型钢厂维修生产的需求,必须采用手工方法制作少量的骨架用以生产大规格水封。

②初期采用的是1 500mm×6 000mm的A3钢板直接划线Φ1 293mm×Φ1 212mm一次性切割下来,材料浪费严重。切割板材时中间部分的材料都无法重复利用,一块钢板仅能生产4件水封骨架,材料浪费严重。

③一次性切割水封骨架,工人劳动强度较大,切割后由于热胀冷缩,材料应力无法消除,导致钢板变形严重,整个水封骨架成波浪形,无法平整。后来只好又把整个水封骨架对半割开,重新校正平整,然后又重新焊接回去,但效果始终不好。

④因为水封骨架整体无法校平整,所以进行钻孔加工时只能每次加工一件,且每件都需要划线,这样才能保证孔位尺寸。如果几件叠在一起加工,会发生孔位偏移的现象,效率低下。

1.2 改进措施

针对出现的问题,笔者进行了改进,改进方案是采用等分切割的工艺,将整个水封骨架进行6等分制作,先切割,后焊接成整体。采用该改进方案,能化繁为简,制作方法简易;节省材料,降低生产成本;生产工艺灵活,便于产品设计方案的修改。

1.3 改进效果分析

①采用图2的方案进行排版制作,解决了材料利用率低的问题,一块钢板能生产骨架产品12.3件,材料利用率约是原来的3.7倍。

②针对一次性切割骨架后出现的骨架变形严重、校正平整难度大的现象,采用等分切割的工艺后,材料由闭环变成开环,材料应力的影响减小,骨架材料更容易校正平整,焊接成整环后,进行车加工的基准也得到了改善,对保证骨架产品后期的精加工尺寸具有较大益处。

③设计专用夹具能有效保证骨架产品的设计尺寸和定位要求,而且能多件一起进行钻孔加工和车加工生产,保证了产品尺寸的一致性,大大提高了生产效率,降低了工人的劳动强度。

1.4 制定加工工艺

根据上面的解决思路,就必须制定完善的工艺流程以满足操作者的需要。现在介绍54′水封骨架的加工工艺流程,总结加工过程中的经验。

加工工艺流程为:制作样板━划线━切割板料(打磨)━焊接成型━划线━孔加工━制作夹具━车削内外圆[1]。

①手工制作样板,为了确保水封骨架的有车削余量,可把水封骨架外径增大20mm,即Φ(1 293+20)mm=Φ1 313mm,内径减少20mm,即Φ(1 212-20)mm=Φ1 192mm。如图3所示,在一个平整、长宽大于1 313mm的铁板上,划Φ1 313mm和Φ1 192mm两个同心圆,通过圆心任作一条直线交外圆A点和内圆B,以A点为圆心,以AO为半径划弧交于CD,连接CD交内圆于D点,即得ABCD扇形圆弧,最后用一块3mm厚的塑料板,按照ABCD扇形圆弧剪下来即得样板。

②用样板在A3铁板上划6块板的线,用氧割沿线把它切割下来,周边打坡口,校平稳。在一块1 400mm×1 400mm×20mm的铁板上,划Φ1 313mm和Φ1 192mm的基准圆,把已打磨校平整的6块板料,按照弧形拼在一起,根据热胀冷缩的原理,放第六块板料时有可能会长出约50mm,应根据实际情况,把长出的部分用切割机切除,再进行焊接。焊接的过程中要注意水封骨架的变形,采用对称的焊接方法进行焊接,并且要保证两面都焊通透。焊接完成后再用手提砂轮机打磨焊缝,最后校平整,就成一件粗加工的骨架了。

③骨架安装孔划线。该工序尤为重要,是水封骨架是否合格的关键,因为如果孔位存在偏移,则水封骨架产品就无法在设备上进行安装。首先在1 400mm×1 400mm×20mm的铁板中间定好圆心,划出Φ1 313和Φ1 192的基准圆,再将制作好的骨架放在铁板上,尽量使骨架的内外圆和铁板上的基准圆重合,通过圆心,在骨架上划Φ1 260mm的圆。根据已知的弧弦长,划分15个孔的位置,根据以往经验,如按标出的弦长来划分,到最后起点

和终点重合会相差4~5mm,這是划线累积误差造成的,必须把线累积误差平均分配到每一断弦长中去,才能准确确定15个孔的位置,最后以此件已划好线的水封骨架为样板,如果水封骨架的数量很多,为了节省时间,提高生产效率,可以每5件水封骨架焊接在一起为一叠,在样板骨架上钻出Φ6mm的小孔制作成钻模,再用钻模在每一叠水封骨架上先钻出Φ6mm的底孔,再用Φ16mm的钻头把Φ8mm的底孔扩大,这样水封骨架的孔加工就制作完成[2]。

④要想在车床上车出所需要的尺寸,就要制作一个车削专用夹具(图4),把钻好Φ16mm孔的半成品水封骨架安装在削专用夹具上,对水封骨架的内外圆进行车削加工,在车削加工中控制好水封骨架的内外圆的尺寸,这样水封骨架的就全部制作完成了。

2 结语

通过介绍54′水封骨架的加工工艺,读者了解了小批量生产大型水封骨架的制作方法。在大批量制作水封骨架时,还可以对工业进行优化,如不用手工划线切割板料,可以用机器冲压的方法来生产水封骨架板料,这样不仅效率高且能降低工人的劳动强度,也可以采用机器人焊接代替人工焊接。

参考文献:

[1]广廷洪,汪德涛.密封件使用手册[M].北京:机械工业出版社,1994.

[2]蔡明珍.橡胶模具设计图册[M].武汉:湖北科学技术出版社,1992.