长距离小口径隧道内天然气管道防腐方案研究

上海燃气工程设计研究有限公司 鲁国文

关键字:长距离隧道 天然气管道 防腐

0 研究背景

《上海市天然气主干网崇明岛——长兴岛——浦东新区五号沟 LNG站管线工程》项目采用盾构隧道形式两次穿越长江,经前期论证,为了保证管道运行安全,防止管道泄漏可燃气体形成爆炸混合物,隧道内填充物已确定采取中性水填充。因此,本文主要针对水环境中钢质输气管道的防腐方案,以及相关支架、螺栓等紧固件的防腐方案进行研究,其中研究重点是现场进行的管道焊口防腐方案。

1 管道本体防腐

传统埋地输气管道的防腐,一般采用外涂层和阴极保护联合的方案。外涂层常用的挤压聚乙烯三层复合结构(3PE)防腐,阴极保护常用牺牲阳极或外加电流阴极保护。焊口现场防腐则采用环氧涂料加热收缩带。

3PE防腐,三层结构的底层为环氧类涂料,中间层为胶黏剂,外防护层为聚乙烯。主要遵守技术规范为《埋地钢制管道聚乙烯防腐层》(GB/T 23257—2017),具体技术要求如下:

第一层(底层):溶结环氧(FBE),以粉末形态进行喷涂并熔融成膜,厚度不小于120μm,这种热固性粉末涂料无溶剂污染,固化迅速,具有极好的黏接性能。

第二层(中间层):聚烯烃共聚物,作为胶黏剂,它的作用是连接底层与外防护层,厚度不小于170μm。防护层聚乙烯是非极性聚合物,直接粘结在钢管表面或环氧层上是很困难的,所以中间层黏接剂必须同时具有极性基因和非极性基因,以便实现聚乙烯与环氧之间的化学键合。黏接剂是一种带有极性基因的乙烯共聚物、嵌段共聚物或三聚物(共聚物中有三个单体),通过共聚或嵌段反应,使末端环氧与未完全固化的环氧底漆发生化学反应,能获得很好的黏结。同时,黏接剂的非极性链与聚乙烯的化学亲和作用,使其在软化点温度以上熔融粘结,与聚乙烯融为一体,显示出很强的黏接性。所以,三层PE中的胶黏剂具有黏接性强、吸水率高、抗阴极剥离的优点,而且在施工过程中可以与防护层聚乙烯共同挤出,方便施工。

第三层(防护层):为聚烯烃,如低密度聚乙烯、高/中密度聚乙烯,或改性(PP)。3PE防腐结构总厚度为1.8~3.7 mm,或视工程的特殊要求增加厚度。

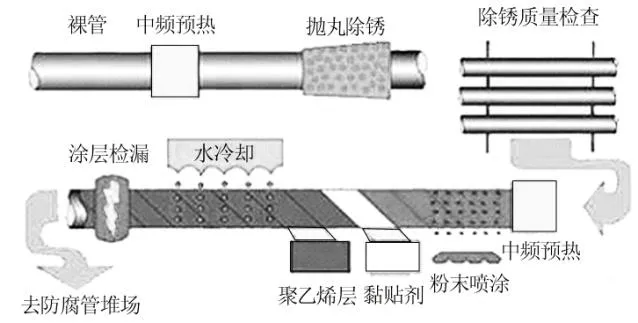

3PE防腐工艺流程见图1。

图1 3PE防腐工艺流程

传统3PE管道本体防腐方案,起防腐作用的主要是底层环氧涂料,外层PE夹克通过中间胶黏剂与底层相黏结,主要是起到机械防护作用,防止底层环氧涂料被划伤剥离等。目前国内3PE生产技术十分成熟,工厂预制,自动化程度高,而且大多是国外进口机组,质量合格率高。目前国内已建成的隧道内输气管道本体防护结构均采用3PE防护,效果良好。借鉴海底输气管道防腐经验,建议把底层环氧涂层厚度增加厚度到250 μm,这样即使管道长期在水中浸泡过程中,局部胶黏层有脱落,不至于钢管本身金属与水相接触。

2 管道焊口防腐

传统埋地输气管道补口防腐多采用现场刷环氧底漆,外加热收缩套,国内一些隧道内的管道也采用该方案补口,但热收缩套脱落严重,因此考虑到隧道内操作空间和环境参数影响,不建议在充水隧道环境中使用。

水环境中钢制管道的防腐材料的隔离水分、氧气性能决定了钢管的使用寿命。目前,国内外已经成功应用于管道防腐的此类材料主要为黏弹体材料,黏弹体防腐材料是一种聚烯烃类单分子聚合物,可保持 30年以上而不固化,长期密封性能极好,可彻底阻断水份侵入。国外比较著名的厂家有荷兰 STOPAQ(斯托普)公司,该公司在德国 BASF公司和壳牌石油的共同支持下,于 1988年开发出了密封性和黏接力极为优异的黏弹体防腐材料;该材料最早应用在管道和电缆穿墙处防水领域,具有30年以上的历史;在管道防腐领域成功应用10年以上。黏弹体用于管道防腐现场,见图2。

图2 黏弹体用于管道防腐现场

2.1 黏弹体的优点

(1)无须喷砂,基材表面处理要求较低,St2级、St3级。

(2)无需底漆,可直接黏接于3PE、PP、环氧、FBE、沥青等各种涂层。

(3)极宽的温度适用范围:-45~+95 ℃。

(4)绝佳的耐化学性和稳定性。

(5)无须现场烘烤,人工缠绕简单方便。

(6)施工质量容易控制,受环境、人员技术水平影响小。

(7)轻微机械损伤可自我修复。

2.2 黏弹体主要性能指标

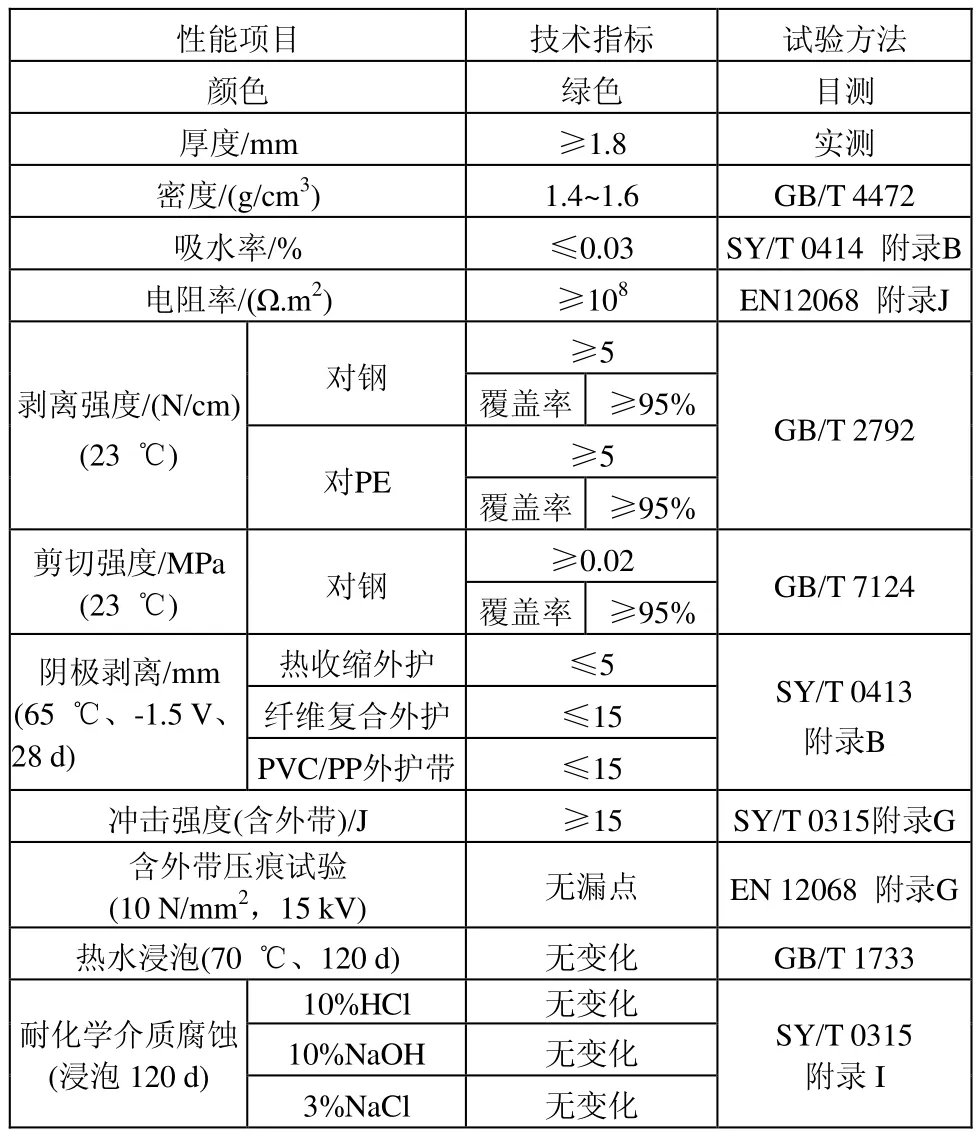

黏弹体主要性能指标和试验方法见表1。

表1 黏弹体主要技术指标

2.3 黏弹体主要结构形式

黏弹体隔离水份和空气的性能强,但强度比较低,因此用于管道补口防腐时需与防护层一起使用。根据外护层结构不同,常用黏弹体防腐结构主要有以下几种形式:

2.3.1 黏弹体防腐胶带+热收缩外护带

适用范围:直埋管道、强土壤应力地区管道防腐补口。

使用特点:(1)无须喷砂除锈。(2)无须底漆。

(3)黏弹体与PE长期黏接密封性能稳定,可彻底阻断水份侵入。

(4)防腐层抗冲击性好,回填过程造成的轻微损伤可自我修复。

2.3.2 黏弹体防腐胶带+聚丙烯外护带

适用范围:隧道穿越、水网地区管道防腐补口;站场埋地管道防腐、异型构件防腐。

使用特点:

(1)无须喷砂除锈。

(2)无须底漆。

(3)黏弹体与聚丙烯长期黏接密封性能稳定,可彻底阻断水份侵入。

(4)无须烘烤,人工缠绕简单方便。

2.3.3 黏弹体防腐胶带+PVC外护带

适用范围:站场埋地管道、球阀三通等异型构件防腐;防腐修复。

使用特点:

(1)无须喷砂除锈。

(2)无须底漆。

(3)黏弹体与PE长期黏接密封性能稳定,可彻底阻断水份侵入。

(4)无须烘烤,人工缠绕简单方便。

(5)用于异型设施,PVC外带易于施工。

2.3.4 黏弹体防腐胶带+玻璃纤维复合材料

适用范围:定向穿越防腐补口;山区地段防腐补口;隧道内架空管道敷设;水网地区以及施工环境比较复杂的场合。

使用特点:

(1)无须喷砂除锈。

(2)无须底漆。

(3)黏弹体与PE长期黏接密封性能稳定,可彻底阻断水份侵入。

(4)无须烘烤,人工缠绕简单方便。

(5)纤维复合材料耐候性好。

(6)纤维复合材料抗冲击性好,强度高,适用于施工环境比较复杂的场合。

2.3.5 黏弹体防腐胶带+防腐膏+水泥外护层

适用范围:钢质构件现场防腐,管道支架防腐。

使用特点:

(1)无须喷砂除锈。

(2)无须底漆。

(3)黏弹体与水泥、钢质构件长期黏接密封性能稳定,可彻底阻断水份侵入。

(4)现场施工简单方便。

(5)可长期用于水环境,30年以上质量保证。

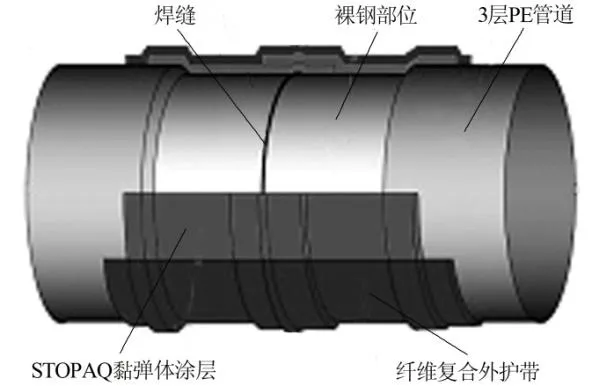

综合上述各种黏弹体防腐结构的使用特点和适用环境,隧道内水环境下钢管焊口防腐推荐采用黏弹体加玻璃纤维复合材料(见图3),该防腐方案对于钢管能起到良好的保护效果,综合使用寿命长。

图3 黏弹体防腐胶带+玻璃纤维复合材料结构示意

2.4 黏弹体防腐费用

黏弹体防腐胶带单价为530元/m2,玻璃纤维复合材料单价为 320元/m2。综合施工费用,对于DN800管道口径,材料费用及施工费用(每处)合计为:2 980元(材料)+600元(人工)=3 580元。

3 管道支架及相关紧固件防腐

对于管道支架采用牺牲阳极加涂料防腐方案,牺牲阳极包按照管道设计寿命30年进行1次性配备,支架在加工厂内做环氧涂料防腐;现场有破损处采用黏弹体防腐胶带、黏弹体膏,外加水泥护层进行保护。对于螺栓螺帽等金属连接件采用黏弹体防腐膏,外加水泥保护层进行防腐。

4 结语

(1)隧道内钢管防腐采用外防腐和外加电流阴极保护相结合的防腐方案,外加电流阴保站的建设可结合隧道外管道系统总体考虑,可以布置在站内或阀室内。

(2)目前钢管本体 3PE防腐均在工厂内加工涂装,技术成熟,质量有保障。钢管本体外防腐采用3PE方案在水网密集地区及充水隧道内使用有很多成功案例,在使用过程中没有发现管道本体防腐出现异常。建议钢管本体防腐采用3PE加强级防腐,同时参照海底管道防腐,增加底层环氧涂料厚度。

(3)针对隧道内敷设管道作业环境,首先考虑隧道狭窄空间作业的风险,对管道补口防腐应尽量选用施工便捷的防腐工艺;并同时考虑涂层隔离水分和空气密封等各项性能。经调研,管道补口处黏弹体加玻璃纤维复合材料的综合使用寿命,可以达到30年。因此建议现场补口使用黏弹体防腐胶带+玻璃纤维复合材料的结构。

(4)国内有使用黏弹体外加热收缩套进行补口的隧道内管道工程(西气东输一线黄河延水关隧道),发现补口处热收缩套开裂脱落严重。因此,不建议使用热收缩套作为黏弹体的外保护层。

(5)管道卡箍、支座及螺栓等钢构件需与管道严格绝缘,采用单独的防腐系统。管道卡箍、支座采用工厂环氧涂料涂装,现场采用黏弹体膏或胶带加强防腐;螺栓采用黏弹体膏外加水泥防护。支座系统外加牺牲阳极进行防护,牺牲阳极包重量按照30年使用寿命一次考虑。