重质烯烃对烷基转移催化剂性能的影响

侯 强 孙 磊 丁 键 李经球

(1. 中国石油化工股份有限公司天津分公司,天津300271; 2.中国石油化工股份有限公司上海石油化工研究院,上海201208 )

1 实验过程

1.1 实验室固定床评价

由于工业原料中烯烃种类复杂,在实验室采用茚为模型原料研究了烯烃对歧化反应的影响。模型反应在临氢固定床反应器上进行,反应器内径60 mm,长1 500 mm,催化剂装填量200 g。评价条件为反应压力3.0 MPa,反应温度390 ℃,质量空速2.5 h-1,氢烃分子比(H2/HC)4.0,反应温度根据转化率情况进行调整。所用反应原料为甲苯、C9A、C10A及茚,甲苯、C9A和C10A取自工业装置,按一定的比例配制。反应开始时,液体反应物料与氢气混合,经汽化炉加热汽化后从反应器上端进入反应器,反应后的产物经水冷后进行气液分离,其中气相部分循环回反应器,部分外排,液体产物取样进行组成分析。

1.2 工业应用情况

中国石油化工股份有限公司天津分公司(以下简称天津分公司)芳烃联合装置于2000年4月建成,采用美国UOP公司专利技术,由北京石油化工设计院设计,装置规模为50 kt/a的对二甲苯(PX)。歧化反应器型式为轴向绝热固定床反应器,直径3 600 mm。该歧化装置使用了中国石油化工股份有限公司上海石油化工研究院研制的HAT系列甲苯歧化与烷基转移催化剂,生产运行过程中发现催化剂反应活性出现异常,为此进行了原料杂质的影响分析。

1.3 数据分析及处理

原料和液相产物分析采用HP 5890气相色谱仪,石英HP-FFAP毛细管色谱柱(30 m×0.32 mm×0.25 μm),FID检测器;采用HP 3392积分仪进行数据处理,校正面积归一法定量分析。色谱分析升温程序为:90 ℃恒温7 min,以15 K/min速率升温至220 ℃,恒温15 min。

反应富氢尾气(C1~C5)组成分析使用气相色谱仪(GC-7890A),FID检测器,DM-plot alumina毛细管柱(50 m×0.53 mm×6 μm),外标法定量。色谱分析的升温程序为:100 ℃恒温8 min,以15 K/min升温至140 ℃,恒温10 min。苯纯度使用气相色谱仪(GC-7890A)分析,HP-PONA毛细管柱(50 m×0.2 mm×0.5 μm),FID检测器,采用确定馏分范围的色谱归一法。色谱分析升温程序:40 ℃恒温25 min,以70 K/min速率升温至220 ℃,恒温40 min。

2 结果与讨论

2.1 芳烃联合装置中溴指数组成

表重质烯烃质量分数

2.2 烯烃对歧化反应的影响机理

结焦过程是一系列化学反应和物理变化的综合结果,烯烃和芳烃等易生焦物发生缩合反应,当反应体系中含有烯烃时,烯烃容易在固体酸催化剂表面活化成正碳离子,在酸性位作用下碳正离子与芳环的π键上结合形成二聚体碳正离子。碳正离子不稳定,可失去H形成大分子不饱和烃,不饱和烃再进一步变大,直至在催化剂颗粒上形成结焦中心并逐渐长大缩合成稠环及多环芳烃,最终形成焦炭,影响催化剂的活性和稳定性。烯烃较芳烃更易在酸性位上积炭,从而抑制了芳烃的酸催化反应[10]。

通常认为烷基转移反应过程为正碳离子机理,以甲苯歧化反应为例,甲基迁移机理认为甲苯分子首先在B酸位上吸附活化形成正碳离子,正碳离子上的甲基再转移到另一个甲苯分子,生成一分子苯及二甲基苯正碳离子,后者再脱去质子,生产二甲苯[11]。

另一种双分子反应机理认为一个甲苯分子首先在分子筛缺陷位进行活化生成正碳离子(步骤A),并与吸附在相邻B酸位上的另一个甲苯生成二苯烷基正碳离子过渡态(步骤B、C),然后该过渡态分子发生C—C键断裂,生成一分子苯和一个二甲基苯正碳离子(步骤D),后者再活化另一个甲苯分子并脱除氢质子生成二甲苯及一分子活化态甲基苯正碳离子(步骤E),开始下一个反应循环。两种机理均认为,分子式B酸性位是歧化与烷基转移反应的催化中心。因此,不饱和物在B酸位上的积炭将造成歧化与烷基转移反应的失活[12-14]。

2.3 茚对歧化反应的影响

表2 茚对歧化与烷基转移反应的影响

3 天津分公司歧化装置重质烯烃的影响分析

3.1 原料杂质对生产过程的影响

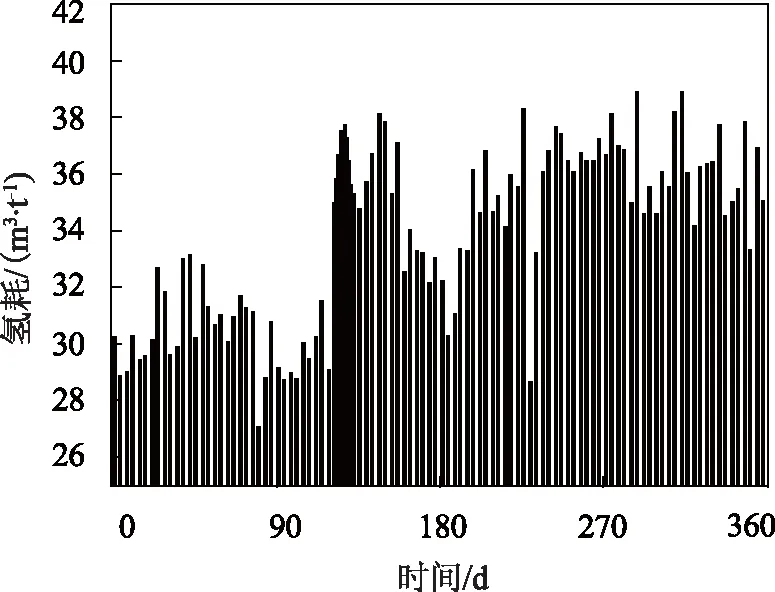

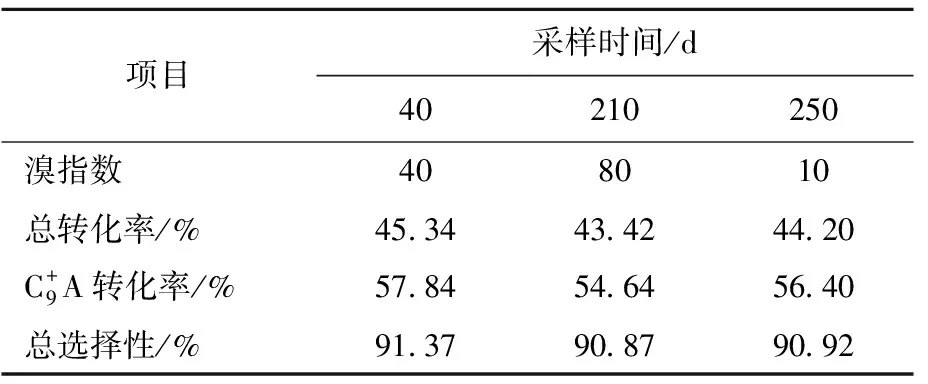

天津石化歧化装置在投料运行一段时间后发现催化剂转化率下降、提温速率过快的现象,为此开展了原料杂质分析。在跟踪进料的1年内,歧化进料的溴指数(指在规定的条件下,与100 g油品起反应所消耗的溴的质量,以mg计)呈上升趋势(见图1),说明进料中烯烃质量分数不断增加。烯烃质量分数的不断增加造成了催化剂活性下降,为了维持一定转化率,只能通过提高反应温度得以实现。因此,该阶段在空速不变的情况下,反应温度提高了约13 K。反应温度的提高,并没有促进反应温升的提高,说明该阶段中催化剂的部分活性位已被积炭覆盖。较高的反应温度下,烷基苯的脱烷基反应增强,不凝气排放量加大,导致氢耗明显上升(见图2);另一方面,较高的反应温度,会进一步加速催化剂失活,缩短催化剂寿命。

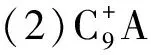

在不同时间天津石化歧化装置催化剂性能分析如表3所示。

图1 歧化原料溴指数变化趋势

图2 反应温度及氢耗量变化趋势

项目采样时间/d40210250溴指数408010总转化率/%45.3443.4244.20C+9A转化率/%57.8454.6456.40总选择性/%91.3790.8790.92

3.2 工艺条件优化方案

表4 调整前后反应结果比较

4 结论

(3)原料溴指数过高对歧化工业装置的运行带来不利影响,当原料中烯烃含量较高时,催化剂活性降低且稳定性变差,需快速提温度进行活性补偿,同时导致反应氢耗增加。