氧化膜-缩孔组织形成机制的ANSYS分析

苗振宇,吴群彪,王 琪,方海峰,陈四杰

(江苏科技大学机电与动力工程学院,江苏 苏州 215600)

缩孔是金属铸件中的主要缺陷,它降低了铸件的强度和疲劳性能[1-2]。避免或减少缩孔类缺陷是铸件生产中的一个主要目标,有关铸件中缩孔的形成机制是冶金工作者长久关注的问题。近些年,Campbell[3]提出的缩孔在气孔、氧化膜或夹杂处发生异质形核的观点逐渐被人们所接受,取代了合金熔体直接断裂形核的观点[4-6]。由于金属铝和镁有较强的被氧化倾向,氧化膜缺陷常出现在铝合金和镁合金铸件中,形成氧化膜-缩孔复合组织[5, 7-9],据此Campbell提出了氧化膜是缩孔异质形核质点的观点[3]。Yue等[5]采用同步辐射X射线成像技术实时成像A356熔体中的氧化膜形态,表明缩孔依附于氧化膜生长,进一步支持了Campbell的观点。

Lee等[4]在分析气孔对缩孔的影响时指出,气孔作为热的不良导体加强了铸件中缩孔的形成倾向。那么,同样作为热的不良导体,氧化膜是否影响了缩孔的形成倾向呢?对此,本文采用ANSYS软件分析了氧化膜对合金熔体导热过程的影响,提出氧化膜除了作为缩孔的异质形核点,还通过隔热作用加强了缩孔的形成倾向。

1 实验和模拟方法

本文首先展示了典型氧化膜-缩孔复合组织的特点。样品来自手机中板(压铸件),材质为AZ91镁合金,由三基DCC280高压压铸机生产。该样品采用金刚石抛光后在5.5g苦味酸+90ml无水乙醇+5ml乙酸+10ml水溶液中腐蚀,采用Olympus BX53M光学显微镜观察其金相组织。

运用ANSYS软件分别分析了MgO膜对AZ91镁合金以及Al2O3膜对A356铝合金导热过程的影响。图1为构建的含有氧化膜的合金熔体冷却模型。熔体和模具之间、熔体和氧化膜之间以及模具和空气之间为界面传热,模具、熔体以及氧化膜之间产生热传导。本文中熔体和模具的界面传热系数h2参考自实验值,设为2 000W/(m2·℃)[10]。由于氧化膜中可能包含空气、熔渣、外来夹杂物和合金液等物质[3],故将不同物质对氧化膜导热性能的影响统一用熔体和氧化膜的界面传热系数h1表达,该值大于熔体和空气的界面传热系数[11],小于熔体和模具的界面传热系数。本文将熔体和氧化膜的界面传热系数h1、氧化膜的长度l以及氧化膜与熔体表面的距离d作为变量进行分析。

图1 含有氧化膜的合金熔体冷却模型

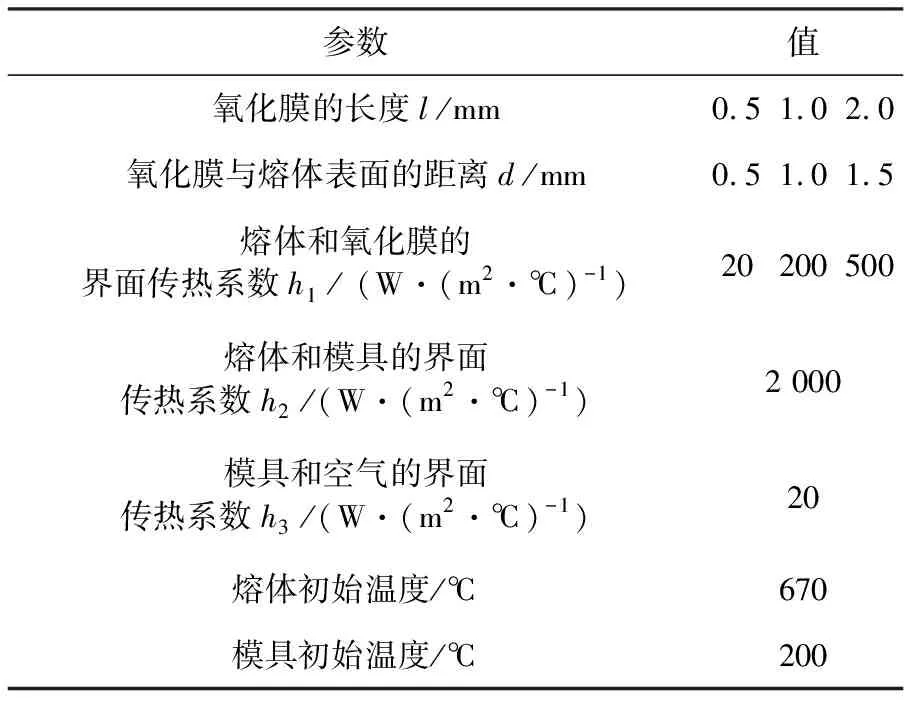

表1给出了冷却模型的初始参数,表2给出了材料的物性参数。氧化膜材料为MgO和Al2O3,合金熔体材料为AZ91和A356,模具材料为H13钢。由于合金熔体在冷却过程中产生凝固潜热,因此采用等效比热方法处理凝固潜热,即在固液区间,将合金等效比热Ce表示为:

Ce=Cp-L/(Ts-Tl)

(1)

式中:Cp为合金比热;L为合金凝固潜热;Ts和Tl分别为材料的固相线和液相线温度。

2 分析结果

2.1 氧化膜-缩孔组织

表1 冷却模型的初始参数

表2 材料的物性参数

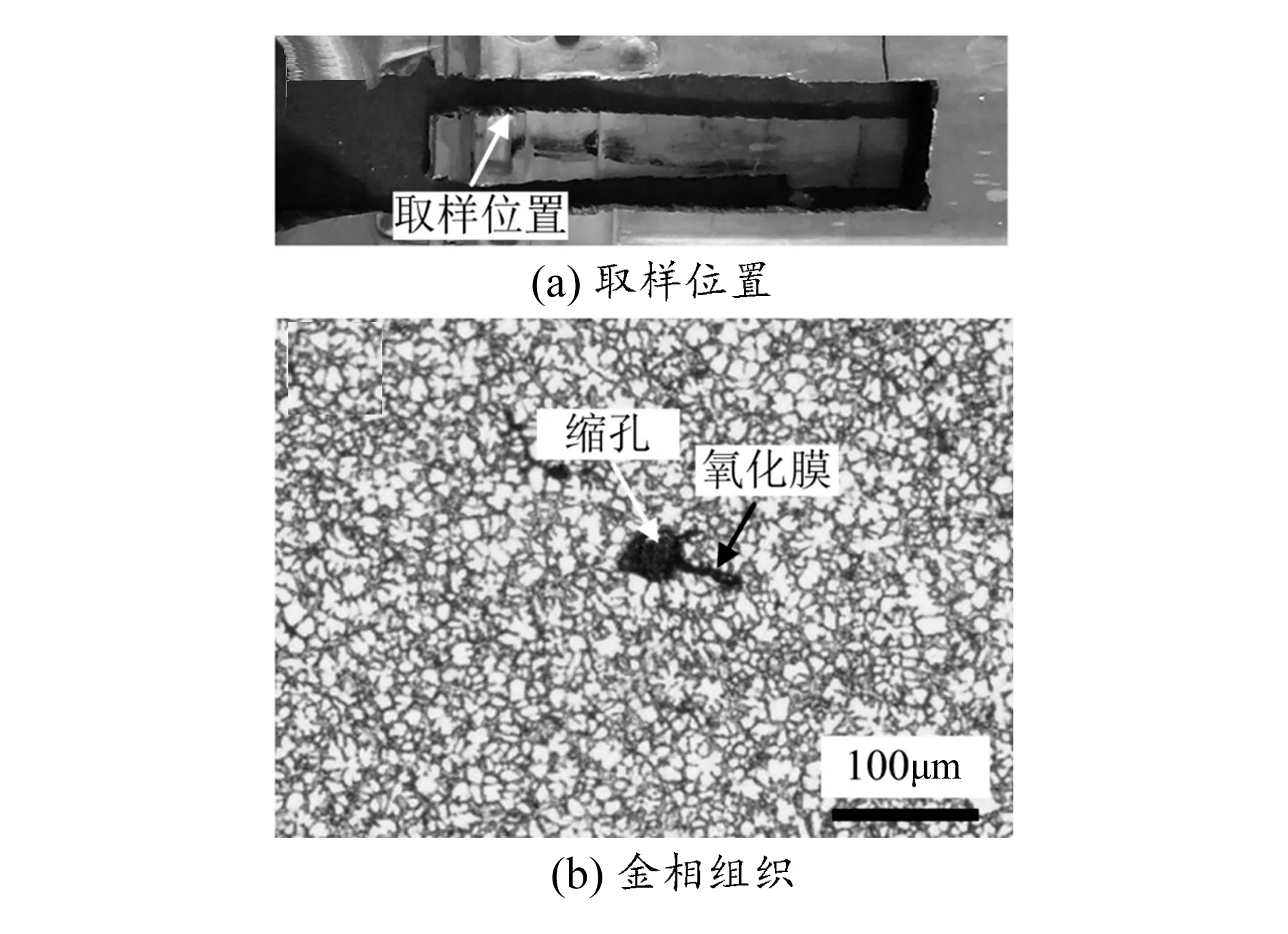

图2(a)显示了AZ91压铸件样品的取样位置,该位置接近浇口。在铸件的冷却过程中,该位置不能由浇口完全补缩,为缩孔的形成创造了条件。图2(b)显示了AZ91压铸件内的氧化膜-缩孔复合组织,由图可以观察到卷曲的氧化膜上出现一圆形缩孔,显示了缩孔依附于氧化膜生长的特点。

图2 AZ91压铸件内的氧化膜-缩孔复合组织

2.2 氧化膜的隔热作用

图3显示了AZ91合金熔体的冷却过程。由图3(a)可知,在0.15s时,只有MgO膜一侧的合金熔体温度高于液相线温度。由图3(b)可知,在0.36s时,合金熔体的温度均位于液固区间,氧化膜一侧的合金熔体的温度高于其他区域。图3(a)和图3(b)均表明,MgO膜减慢了AZ91合金熔体向模具导热,造成合金熔体局部过热。图4为合金熔体中不同位置的冷却曲线,由图可以看出,当没有氧化膜时,点1和点2的温度差接近于0;当存在氧化膜时,点3和点4温度差可达到9.3℃,进一步说明了氧化膜可造成合金熔体局部过热。

图3 AZ91合金熔体的冷却过程

图4 AZ91合金熔体不同位置的冷却曲线(点位置对应于图3(b))

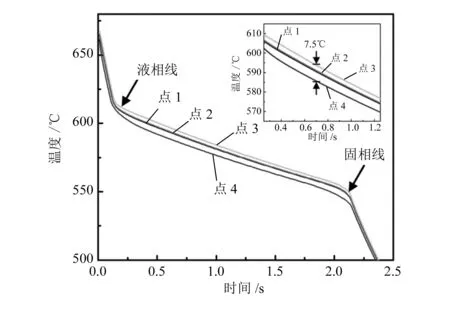

图5显示了A356合金熔体的冷却过程。图5表明Al2O3膜减慢了A356合金熔体向模具导热,造成了合金熔体的局部过热。图6为A356合金熔体中不同位置的冷却曲线,由图可以看出,当存在Al2O3膜时,点3和点4温度差可达到7.5℃。

图5 A356合金熔体的冷却过程

图6 A356合金熔体不同位置的冷却曲线(点位置对应于图5(b))

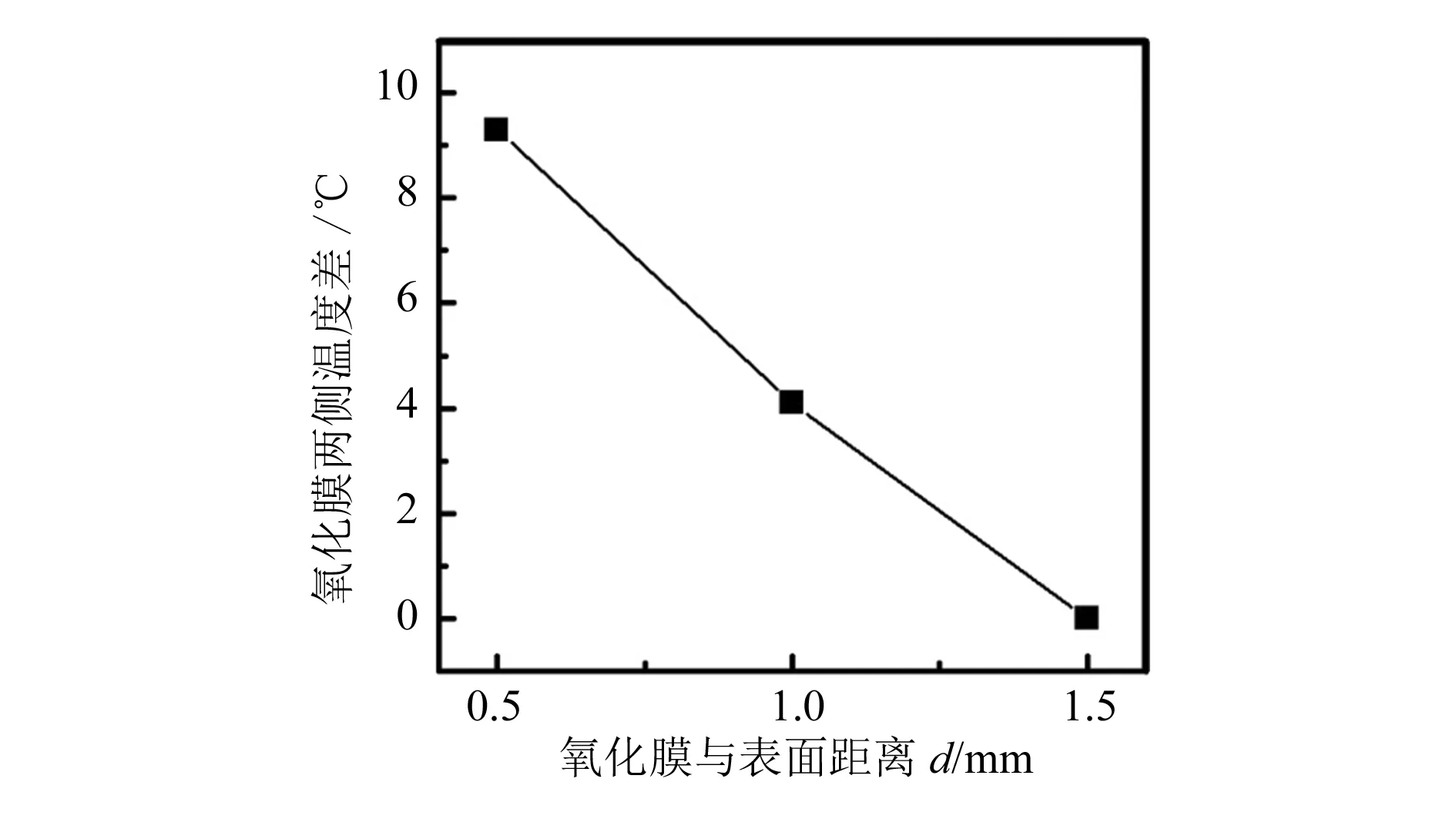

图7、图8和图9分别显示了MgO膜相关的参数对氧化膜两侧温度差的影响。由图7可知,氧化膜长度l从0.5mm增加至2.0mm,氧化膜两侧温度差从4.8℃增加至20.5℃。由图8可知,氧化膜与熔体表面距离d从0.5mm增加至1.5mm,氧化膜两侧温度差从9.3℃下降至0℃。由图9可知,界面传热系数h1对氧化膜两侧温度差的影响很小。

图7 氧化膜长度l对氧化膜两侧温度差的影响

3 讨论

图8 氧化膜与表面距离d对氧化膜两侧温度差的影响

图9 界面传热系数h1对氧化膜两侧温度差的影响

通过本文展现的AZ91压铸件内的氧化膜-缩孔复合组织,可观察到卷曲的氧化膜上出现一圆形缩孔。铸造中缩孔形成有两个条件:第一个条件是局部过热,合金液凝固时间长于周围区域,从而导致该局部区域出现拉伸应力;第二个条件是合金液中存在异质形核点。本文的研究结果印证了氧化膜与缩孔形成第一个条件的关系。

模拟结果显示,图4中点3和点4的温度差为9.3℃,对应于AZ91合金固相率的差别为7%;图6中点3和点4的温度差为7.5℃,对应于A356合金固相率的差别为13%。这两个固相率差别对于处于固液混合区合金抗拉伸性能的影响是显著的[12]。模拟结果表明MgO膜和Al2O3膜造成了显著的局部过热。

图7和图8表明氧化膜的长度l以及氧化膜与熔体表面距离d对熔体局部过热有显著的影响。实际生产中,氧化膜的长度可从微米级到毫米级,剧烈运动的熔体将产生尺寸更大的氧化膜[3]。由氧化膜长度对熔体局部过热影响的模拟结果可知,通过对氧化膜长度的控制,不同的生产工艺显著影响缩孔的形成倾向。该结果与剧烈运动的合金熔体凝固后易形成缩孔以及过滤氧化膜后铸件中的缩孔会减少的结论是一致的[3]。

4 结束语

本文采用ANSYS软件分析了氧化膜对合金熔体导热过程的影响,进而提出氧化膜通过隔热作用造成合金熔体显著的局部过热,加强了缩孔的形成倾向。本文结果有助于进一步理解铸件中缩孔的形成机制。