耙吸挖泥船全自动与手动疏浚系统切换控制方法

贺海涛,庞景墩

(中交疏浚技术装备国家工程研究中心有限公司,上海 201208)

0 引言

耙吸挖泥船是一种装备耙头挖掘机具和吸泥装置的大型自航、装舱式挖泥船,适用于水域开阔的海湾、河口及海港、河流的航道疏浚作业,为世界各国在较大的疏浚工程中广泛采用[1]。挖泥船的疏浚作业包括挖泥、抛泥与艏吹等主要过程[2]。与绞吸挖泥船不同,耙吸挖泥船在作业过程中始终在低速航行,操作人员既要顾及船舶的驾驶与避让,又要关注施工设备的工作状态以便采取相应的操作,所以存在人力资源耗费较大、容易出现操作人员疲劳、施工效率没有达到最优甚至引发生产事故等问题。因此在耙吸挖泥船上安装全自动疏浚控制系统对于疏浚作业的提高效率、控制事故、降低人力成本具有重大意义[3]。

1 全自动疏浚控制系统的架构

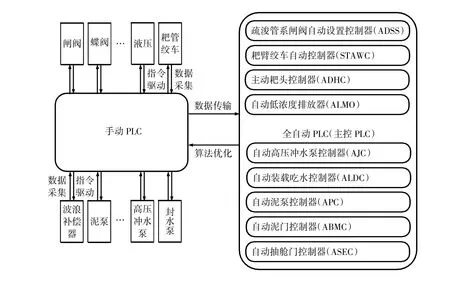

传统耙吸挖泥船通常安装一套可编程逻辑控制器 PLC(Programmable Logic Controller),用于采集各类传感器数据、发布指令驱动其他设备完成特定功能、与其他系统进行通讯、完成人机交互[4-5]。这种配置实现了疏浚过程的手动控制和一些简单的自动控制功能,为了与下文区别,此处称为手动PLC。

全自动疏浚系统[6-7]是在手动疏浚系统的基础上另设置一套全自动PLC,用于实现耙吸挖泥船全自动疏浚功能,其他设备包括1个全自动疏浚控制台,1台计算机和1个HMI(Human Machine Interface人机接口)触摸屏。

计算机、PLC通过以太网与船舶控制系统环网连通。计算机配置触摸功能显示器用于显示专为全自动疏浚系统定制的SCADA(Supervisory Control And Acquistion检测控制和数据采集)界面,并同时安装定制的DTPS(Dredge Tracking And Profile System疏浚轨迹与剖面系统)程序,用于部分全自动功能参数设置。HMI主要用于操作人员的控制命令输入、自动控制器参数设置宏按钮运行状态指示。手动PLC和全自动PLC共同构成了疏浚控制系统。

疏浚控制系统结构图如图1所示。

图1 疏浚控制系统结构图Fig.1 Structurediagram of dredging control system

由图1可见,手动PLC系统和全自动PLC之间既有联系又相对独立。在全自动疏浚工况下,手动PLC从各系统采集数据,然后通讯传输给全自动PLC。根据不同的工况,全自动疏浚系统不断调用其中的自动控制器,对数据进行计算与优化[8],再将计算结果返回给手动PLC,由手动PLC发出指令,驱动各设备完成动作。当全自动PLC出现故障或施工中出现无法由程序自己处理的情况,可以将全自动疏浚系统切除,回复常规的手动操作。

搭载全自动控制和手动控制系统的耙吸挖泥船涉及到全自动和手动两套控制系统的控制权限切换。耙吸挖泥船施工过程中有许多大功率重型设备在高速运转,有时需要在此类设备运转的情况下进行手动/自动切换,因为手动与全自动是两套相对独立的控制系统,切换过程中如何处理正在运行的疏浚设备尤为重要。简单地将设备停止或启动不但降低了施工效率,甚至会直接损坏设备或造成安全事故。

为此,提出耙吸挖泥船全自动与手动疏浚系统切换控制方法,实现全自动与手动疏浚系统无缝切换控制,可以保障船舶全部工况下的施工安全,提升施工效率及全自动疏浚系统的适应性和可靠性。

2 全自动疏浚过程的切入

切入是指耙吸挖泥船的疏浚系统由手动控制状态转为自动控制状态。当操作人员将档位放置于该状态时,表明全自动控制有效,此时可通过操作HMI上的相应宏按钮进行全自动功能选择。切入后全自动PLC取代手动PLC进行逻辑判断,手动PLC仅作I/O驱动用途。全自动疏浚过程切入流程图见图2。

图2 全自动疏浚过程切入流程图Fig.2 Cut-in flowchart of full-automatic dredging progress

切入步骤为:操作人员将手动/自动转换开关转到自动档位,检测疏浚控制系统的手动PLC是否正在执行控制程序。如果“是”则控制自动疏浚系统的全自动PLC输出故障状态至工作台上的红色信号灯,表示切入不成功,等待手动PLC本次扫描周期结束;如果“否”则手动PLC输出“允许切入”命令至全自动PLC,在全自动PLC接到该命令后,则会输出自动状态至工作台上的绿色信号灯,同时输出信号锁定手动PLC,表示切入成功,疏浚过程实现自动控制。

3 全自动疏浚过程的切出

切出是指耙吸挖泥船的疏浚系统由自动控制状态转为手动控制状态。手动状态下,全自动控制无效,全自动疏浚系统所有宏按钮操作无效。如果操作人员在该状态下进行宏按钮操作,不论操作条件是否具备,全自动疏浚系统控制器件都不会进行任何形式的响应。此状态下仅手动PLC投入使用。切出流程图如图3所示。

切出步骤为:操作人员将手动/自动转换开关转到手动档位,检测控制全自动疏浚系统全自动PLC是否正在执行控制程序。如果“否”,则全自动PLC输出信号,使得自动控制功能运行指示灯熄灭,自动控制功能无效,转换为手动控制,切出成功;如果“是”,则检测自动控制功能是否在关键进程,如果不在执行关键进程(关键进程的描述见本文第4章),则停止当前自动功能,切入到手动控制状态。如果正在执行关键进程,进入过渡状态,在过渡状态下设备保持当前状态并且故障指示灯亮,提示操作人员介入操作。

图3 全自动疏浚过程切出流程图Fig.3 Cut-out flowchart of full-automatic dredging progress

4 关键进程下的切出

确定系统是否处于关键进程主要基于两点:首先,在一些较复杂工况下挖泥设备本身是否存在被损坏的风险。如耙管正在水下工作,因水下环境恶劣,在这种情况下切出时如果没有过渡处理,耙管损坏的可能性较大。其次,在设备正常运行时,突然急停会给生产造成巨大的损失,如泥泵在正常工作时突然急停,会导致堵管,需要停产并人工清理管路。因此系统处于关键进程下切出需要一个过渡状态,发出报警提示持续5 min,提醒人工干预,过渡状态结束后系统控制权再进入手动状态。若5 min后仍无人工介入,切出失败,系统回归自动控制状态。

在挖泥、抛泥与艏吹3个工况中都存在关键进程。

在挖泥过程中,下列状态时系统处于关键进程,这时切出全自动控制,系统会进入过渡状态,在其它状态下则可以直接切出。

1)在泥泵运行时切出。系统控制泥泵在当前转速下运行5 min,期间操作人员应调整旋钮,将手动控制的泥泵转速与自动状态下的转速相匹配,防止在切换后旋钮控制的转速为0,泥泵停止运行。

2)在舷外波浪补偿器动作时切出。系统首先要锁定波浪补偿器,使其暂停动作,然后将耙头绞车提升1 m,之后再跟随手动控制手柄的绞车速度,同时解锁波浪补偿器。

3)在着地过程耙管水平夹角超限时切出。系统首先锁定波浪补偿器,使其暂停动作,然后将耙头绞车提升1 m,之后再跟随手动控制手柄的绞车速度,同时解锁波浪补偿器。

4)在高压冲水运行时切出。系统控制高压冲水泵在当前的转速下运行5 min,期间操作人员应调整旋钮,将手动控制的高压冲水泵转速与自动状态下的相匹配,防止在切换后旋钮控制的转速为0,高压冲水泵停止运行。

在抛泥过程中,下列状态时系统处于关键进程,这时切出全自动控制,系统会进入过渡状态。其中:

1)在高压冲水运行时切出。系统控制高压冲水泵在当前的转速下运行5 min,期间操作人员应调整旋钮,将手动控制的高压冲水泵转速与自动状态下的相匹配,防止在切换后旋钮控制的转速为0,高压冲水泵停止运行。

2)在冲舱泥泵运行时切出。系统控制泥泵在当前的转速下运行5 min,期间操作人员应调整旋钮,将手动控制的泥泵转速与自动状态下的相匹配,防止在切换后旋钮控制的转速为0,泥泵停止运行。

在艏吹过程中,下列状态时系统处于关键进程,这时切出全自动控制,系统会进入过渡状态:

1)在泥泵运行时切出。系统首先关闭抽舱门,打开抽舱引水闸阀。如果泥浆的流速比临界流速快0.5 m/s,则泥泵的转速不用调整;如果低于临界流速0.5 m/s,则先控制泥泵增速使泥浆流速超过临界流速0.5 m/s,防止切换的瞬间,泥泵转速不够使泥浆流速降低导致堵管。然后,控制泥泵在此转速下运行5 min,期间操作人员应调整旋钮,将手动控制的泥泵转速与自动状态下的相匹配,防止在切换后旋钮控制的转速为0,泥泵停止运行。

2)在高压冲水运行时切出。系统控制高压冲水泵在当前的转速下运行5 min,期间操作人员应调整旋钮,将手动控制的高压冲水泵转速与自动状态下的相匹配,防止在切换后旋钮控制的转速为0,高压冲水泵停止运行。

5 结语

本文设计的耙吸挖泥船全自动与手动疏浚系统切换方法已实际应用于“新海虎8”号轮上,保证了整个疏浚系统的容错性,实现了全自动疏浚系统和手动疏浚系统之间安全高效的切换。