高镁熟料28d抗压强度的提高

贾文彬 ,陈龙 ,樊战民 ,闫文强 ,胡春娟

1 前言

我公司矿山石灰石MgO含量总体偏高,制约着石灰石矿山资源的综合利用。为提高高镁石灰石资源的利用率,笔者对如何搭配使用矿山高镁石灰石进行了研究。通过优化配料方案和强化煅烧操作,提高了高镁熟料28d抗压强度,保证了水泥质量,延长了矿山的使用寿命。

2 存在的问题

2.1 生料质量

出磨生料KH合格率偏低,2017年入窑生料KH合格率达到要求,但是通过继续提高入窑生料均化效果,有益于窑况稳定及熟料质量继续提高。

2.2 熟料配料

由于石灰石中MgO含量偏高,致使熟料MgO含量偏高(>5.00%),熟料的形成条件不稳。

2.3 窑系统设备

三次风闸板开度为35%,在熟料煅烧条件发生变化的情况下,未适时进行调整,使得窑内通风不良,产生了还原熟料,影响熟料质量。

2.4 煅烧操作

(1)正常情况下,二次风温平均为1 000℃合适,但氧化镁含量的变化会导致煅烧过程中熟料的液相量发生变化,因此应适时调整二次风温。由于我公司在氧化镁含量发生变化的情况下,未适时调整二次风温,影响了熟料的煅烧和矿物形成的温度。

(2)出窑熟料温度平均为150℃,冷却效果较差,没有达到快速急冷的目的。

3 采取的措施

3.1 针对生料质量的影响

(1)加强石灰石的进厂质量管控,每班对进厂石灰石取样检测,并及时反馈给矿山管理员,便于做好石灰石的搭配,同时做好石灰石的连续布料,采取横铺直取的方式确保入磨石灰石质量稳定。通过以上措施来稳定入磨物料质量,使出磨生料KH合格率≥70%。

(2)通过合理组织生产,确保生料均化库料位≥25m,长期实践经验表明,生料均化库库位不低于25m时,入窑生料质量最为稳定,有利于窑况的稳定;入窑生料KH合格率3~10月份平均为91.1%,总体较好,10月底对生料均化库底设备进行了检查处理和换区时间调整,11月份入窑生料十分稳定,当月KH合格率高达97.3%。

(3)处理生料均化库库底下料设备。10月份停窑期间,对均化库库底各区的CP阀、斜槽、气路彻底检查处理,中控室根据均化库库底CP阀开度情况判断各区下料情况,及时通知车间调整均化库底下料换区时间(由10min调为15min)。

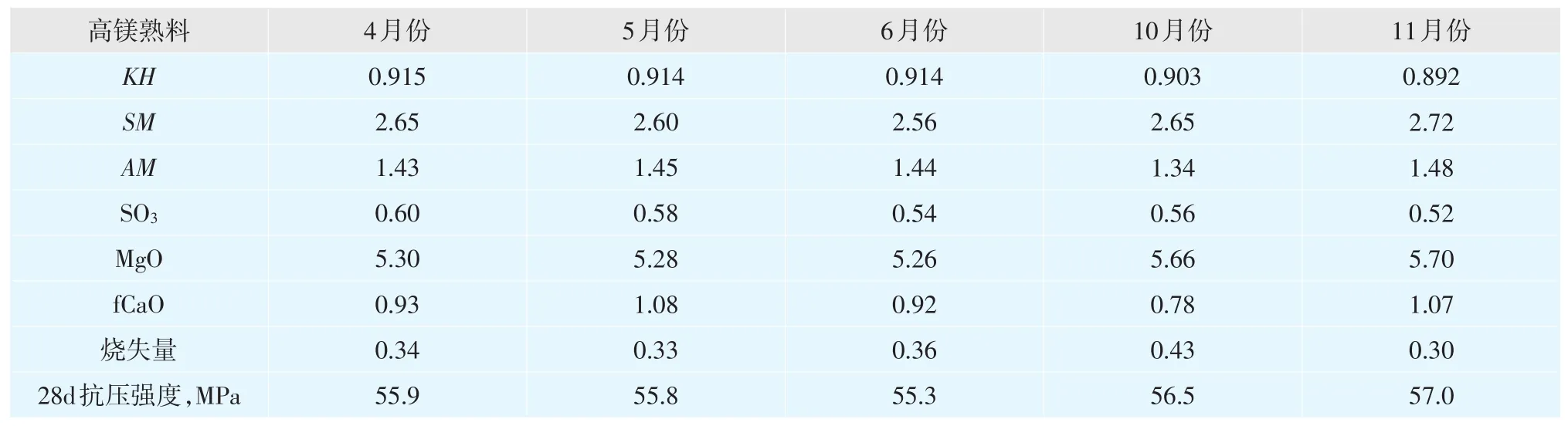

自10月28日开机后,入窑生料成分波动明显减少,入窑KH合格率达97.3%,保证了窑系统热工制度的稳定(表1)。

3.2 针对熟料煅烧烧失量和fCaO、SO3的影响

根据原、燃材料质量合理配料,稳定生料成分;结合原燃材料质量及窑系统煅烧能力等,采取“两高一中”普通熟料配料方案;针对熟料中氧化镁含量偏高的问题,适当降低Fe2O3的含量,以抵消氧化镁含量偏高对熟料液相量的影响;调整熟料煅烧过程中硅酸盐矿物形成的液相粘度和煅烧温度范围,形成较为稳定的熟料矿物形成条件,利于熟料煅烧。熟料由原来的KH=0.920±0.02、SM=2.60±0.10、AM=1.40±0.10调整为 KH=0.900±0.02、SM=2.70±0.10、AM=1.45±0.10,控制0.05%≤烧失量≤0.40%、fCaO≤1.20%。

3.3 中控室做好煅烧操作和系统维护工作

在熟料氧化镁含量较为正常的前提下,中控操作三次风阀门开度为35%左右基本正常,但是氧化镁含量偏高时,熟料的液相量出现的温度会发生变化,因此将三次风阀门开度由原来的35%调整为目前的30%,适当加强了窑内通风,黄芯料发生率由原来的每班30%降低到≯10%。

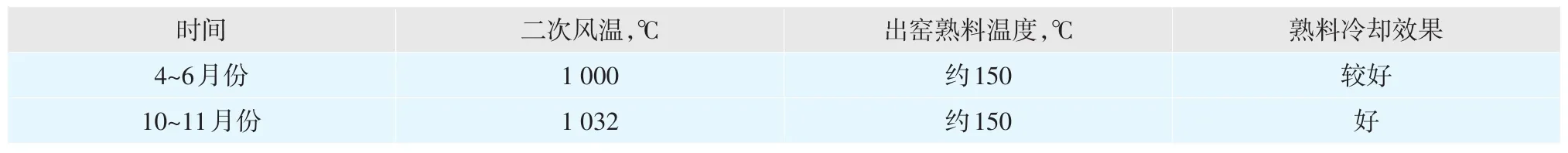

尤其在熟料中氧化镁含量高达7.00%时,经过精细化操作、合理配料、适当的工艺操作,当日生产的出窑熟料,经检验性能优良,强度达到58.4MPa。在氧化镁含量比前期高出0.4%的前提下,11月份的熟料月均28d抗压强度高于前期水平,达到57.0MPa(表3)。

表1 出磨及入窑生料KH合格率

表2 高镁熟料化学成分(%)及率值

表3 二次风温及出窑熟料温度

3.4 针对煅烧操作对高镁熟料强度的影响

(1)针对氧化镁含量偏高的问题,适当增加了硅质校正材料的配比,降低了铁质校正材料的配比;根据液相量的变化,适当调高了二次风温,由原来的1 000℃调整为1 030℃,经过每班实际观察,熟料表观质量、熟料颜色、致密度都有所提升,确保了熟料质量的稳定。

(2)通过配料控制熟料液相量,通过控制煅烧温度控制熟料结粒,中控室通过稳定篦冷机料层厚度(高温段600mm、低温段700mm)和调整风机风门开度(高温段全开、低温段最后一台80%第二台60%),4~6月份出窑熟料温度约为150℃,10~11月份出窑熟料温度≯90℃,熟料热耗稳步下降。

4 结语

(1)提高入窑生料均化效果,稳定生料合格率,可为窑煅烧操作和工况稳定提供有利条件。

(2)通过煅烧操作,除控制熟料常规成分外,重点控制烧失量和fCaO、SO3等氧化物含量。

(3)合理匹配窑内通风,防止还原料对熟料质量的影响。

(4)针对熟料氧化镁的变化,及时调整熟料配料方案,采用中高饱和比、高硅率、高铝氧率的配料,为熟料煅烧提供优质生料。

总之,根据氧化镁含量调整熟料的率值,通过强化熟料煅烧、急冷熟料和稳定窑工况等有效措施,可使高镁熟料28d抗压强度平均达到57.0MPa,避免了窑内结大蛋、熟料结粒粗大、容易结厚窑皮、熟料欠烧、黄芯夹生等不正常现象,充分利用了矿山资源,为高镁石灰石矿山的综合利用提供了一个新思路。■