基于无线采集技术的MOA电位分布及温度分布测试系统

李佳奇,韩洪刚,刘碧琦,耿莉娜,刘至坪

(1.国网辽宁省电力有限公司电力科学研究院,辽宁 沈阳 110006;2.国网辽宁省电力有限公司信息通信分公司,辽宁 沈阳 110006;3.国网大连供电公司运维检修部,辽宁 大连 116000)

近年来,交流无间隙金属氧化物避雷器具有良好的电气特性,并逐步取代了传统的碳化硅(SiC)避雷器,其功能是:当线路遭受雷击或由于分合闸瞬间产生的各种过电压时起到抑制过电压,以保护电网中运行设备免受危害的作用。 MOA内部由几百片阀片相互串联,以阀片柱的形式存在。由于存在对地杂散电容,MOA内部的电位分布通常也是不均匀的,承受高电位的阀片其内部泄漏电流也大,相比较低电位的阀片老化速度大大加快,严重时甚至出现热崩溃,使得整支MOA提前报废。电压等级高的MOA较电压等级低的MOA电位分布的不均匀更加明显,因此对MOA采取均压措施以延长其运行年限是十分必要的[1-6]。

目前广泛采用光纤-电流法对避雷器的电位分布情况进行测试,是一种在高压工况下对MOA内部的电位分布进行测试的常规方法[7]。光纤-电流法利用光纤作为信号传输介质,其特点为有线光缆完成电位分布信号传递,采用示波器读取MOA内部各个阀片的电位分布的泄漏电流值,测试预备工作繁琐,同时要反复调试测试仪器,光纤损坏率高。光纤-电流法现场安装如图1所示。

图1 光纤-电流法现场安装图

为了改进MOA电位分布的准确度,设计并研制了一种基于无线采集技术的MOA电位分布及温度分布测试系统,实现了避雷器阀片分布电位及分布温度同时测试,提升了测试效率,减轻了试验的前期准备工作,保证了系统安全。

1 系统设计原理

MOA在运行电压下,内部每个阀片可视为一容性单元,其阻抗若远大于采样探头的等效阻抗,则采样探头串接于MOA阀片中对整支避雷器的电位分布情况的影响可以忽略不计[8-10]。设计与MOA阀片尺寸一致的采样探头,并安置在MOA阀片柱的相应位置;通过PC机实现信号采集单元与MOA内部各个测试探头内部的无线通信模块完成通信,完成了整支MOA在运行前各个测试阀片分布电位及分布温度的型式试验检测,为采取MOA均压措施提供了试验依据,保障了电网的安全可靠运行[11-14]。

采样探头外壳为铝制圆环结构,其尺寸和MOA阀片尺寸一致,其下方粘贴单面覆铜的电路板,通过一导线将MOA的泄漏电流连接至采样探头内部工作单元,利用采样电阻完成电流-电压信号转换并接至A/D转换器。采样探头上方打直径2 mm的孔,使引出的热敏电阻与MOA阀片靠紧,达到实现MOA阀片温度测试的目的,采样探头内部如图2所示。

图2 采样探头内部示意图

2 系统硬件设计

2.1 信号调理电路设计

避雷器在工作电压下阀片的等效阻抗大于百兆欧,则串联欧姆级电阻完成避雷器内部阀片泄漏电流的电流-电压传感与转换。为适应不同电压等级泄漏电流的测试,引入量程选择电路,通过切换不同阻值的采样电阻,可满足不同电压等级MOA的测试量程。由于单片机内部为单极性A/D,故采用基准源电路LM385-1.2产生1.23 V的基准电压,提升系统的零基准电平实现了交流正负信号的测试。双3.3 V稳压管反向串联构成双向过压保护电路,实现了输入信号幅度钳位目的,在测试时一旦产生涌流,可保护整机电路不受冲击。C5、C4、R9构成π型滤波器以消除测试信号中的干扰。经过滤波后的电压连接至微控制器的任意2个模拟数字通道进行A/D转换。信号调理电路如图3所示。

图3 信号调理电路

2.2 系统锂电池电压采集电路设计

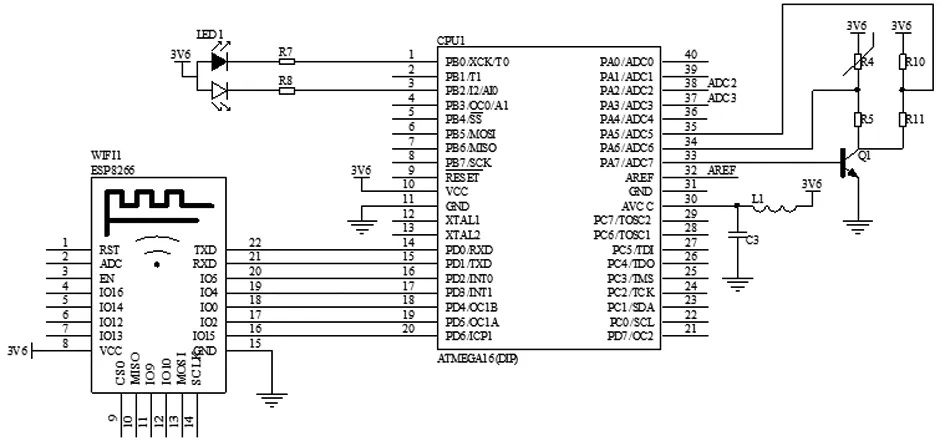

为了满足分布电压、分布温度及系统电池剩余容量的测试,选择具有内部自带10位A/D转换精度的AVR处理器。测试探头采用大容量可充电锂电池供电,随着探头的使用,会引起电池电压逐渐下降,准确测试系统的电池电压Vbat是实现准确测试电位分布及温度分布的前提。AVR内部自带基准源,但此基准源的准确度受温度影响大,且不同生产日期的AVR受制造工艺的因素会导致内部的基准电压不统一。若引入信号调理电路中高精度1.23 V基准源作为系统的参考电压,则可以有效提升模拟数字转换测试结果准确度。在这里利用R10,R11 2只等值电阻对锂电池电压进行衰减,可得系统锂电池电压为

(1)

式中:Vref为高精度电压表读取到的基准源电压值;ADbat为AVR获取的R10、R11抽头处AD值;ADref为AVR获取的基准源AD值。

2.3 MOA电位分布采集与温度采集电路设计

利用1%精度NTC型热敏电阻R4完成测试温度。将R4与一定值电阻R5串联,当热敏电阻测试到阀片温度变化,会引起R4电阻值的变化。通过测试R4、R5中心抽头的电压Vtemp,可反推出R4对应的电阻值。其中Vtemp:

(2)

式中:ADtemp为AVR获取到的R4、R5中点AD值。

由式(1)、(2)得到:

(3)

再根据NTC热敏电阻的阻值分度表,通过单片机软件查表方式确定测试点MOA温度。同时,软件控制A/D转换器完成对应模拟通道对输入波形的时间积分采样,提高了模拟量有效值测试精度。上述测试过程在信号集中单元发送问询指令时,所有测试探头内的微处理器控制三极管Q1导通并启动检测,之后微处理器控制三极管关闭,并进入休眠状态。测试到的MOA泄漏电流、MOA温度和系统电池的电量经过数据压缩后通过无线通信方式传出MOA,通过信号集中器接收并处理。测试探头内部电路如图4所示。

图4 测试探头内部电路图

2.4 无线数据传输模块

引入ESP8266无线WIFI 芯片完成采样数据的无线通信。芯片内核为32位ARM,在满足小型化的同时保障了系统数据传输质量。

3 系统程序设计

3.1 采样探头部分程序设计

整组采样探头采用星型拓扑,每只采样探头在通电后即完成CPU内部控制单元的初始化,之后进入待机状态并定时检测信号集中单元是否发出启动信号,实现了低功耗的效果[15]。当所有采样探头同步侦听到信号集中单元发出的无线启动信号则立即启动检测,以10 kHz的采样率连续采样本探头检测到的泄漏电流。当完成10万次的模数转换,即50个工频信号的积分采样后,运算采样点MOA的分布电位真有效值,之后进行对应MOA的温度及探头锂电容量的采集。为了防止多只探头同时发送采集结果数据造成的时间通道的冲突,设定各采集探头以Ts的时间延迟与信号集中单元进行检测数据包通信。同时将本次采集到的工频信号的波形存储至AVR内部存储器,以方便对采集波形的细节进行历史查询。

Ts=N×200(ms)

(4)

式中:Ts为各探头发送无线检测压缩包信号时间延迟;N为第N只探头。

当传输完1次数据报文,各探头再次进入休眠模式,侦听数据采集器下次发出的无线启动命令,以节约系统电池电量。采样探头测试流程如图5所示。

图5 采样探头程序流程图

3.2 上位机处理与分析

上位机前端采用可视化DELPHI编程实现数据处理分析,采集结果以数据、表格、曲线形式直观显示,后台数据储存至ACCESS数据库,实现了结果统计与历史查询,方便型式试验人员对MOA情况进行分析并采取均压措施。

4 应用

4.1 采样探头安装设计

750 kV电压等级的避雷器分为4节,各节内部分别装有43只氧化锌阀片。与氧化锌阀片尺寸一样的若干采样探头和氧化锌阀片间隔串接。避雷器内部采样探头安装如图6所示。

图6 采样探头安装示意图

4.2 试品

试验用避雷器型号YH20W1-648/1491,共有4节。避雷器框架高度4.9 m,总高度7.7 m,均压环为双层结构。罩入深度136 cm。其中下环外径240 cm,中环外径110 cm,上环外径80 cm。

4.3 采样探头布置

MOA阀片173片,厚度20 mm,直径136 mm。每节安装9只采样探头,4节共计36只采样探头。其中上数第1节上法兰为测点1—9号,上数第2节测点10—18号,上数第3节测点19—27号,上数第4节测点28—36号。

4.4 试验结果

对750 kV避雷器,其相电压为

(5)

对整支避雷器施加433 kV工频电压,由计算机控制信号集中单元发出检测指令,全部采样探头同时开始对当前MOA被测点阀片的分布电位、温度情况及电池电量进行测试,各探头以固定的时间延迟发送无线检测压缩包信号至信号集中单元。每8 s完成全部被测点的采集并在计算机界面展示结果。以同步方式进行避雷器的分布电位采集解决了电网波动造成的测试数据准确性差的弊端。测量数据见表1,避雷器电位分布曲线如图7所示。

表1 电位分布测试结果

图7 避雷器电位分布曲线

4.5 分析与计算

避雷器电位分布不均匀系数为

(6)

In=Un×Cn×2πf

(7)

将式(7)代入式(6),得到:

(8)

避雷器的所有阀片电容经折算成平均电容量为

(9)

通过计算分析,满足750 kV电压等级MOA规程规定的不均匀系数小于10%的要求。

5 结束语

以无线采集方式进行MOA电位分布及温度分布测试,可实现同步方式采集,提高了测试结果准确度,大幅缩短检测的前期准备工作时间。相对光纤传输数据,无线方式在高压设备检测时具备更高的使用价值与应用前景。