数码电子雷管在露天矿山开采中的应用

覃 翔

(广西桂大爆破工程有限公司,广西 南宁 530004)

0 引言

随着我国基础设施建设的需要,爆破作业被广泛应用于矿山开采、交通建设、城市建筑拆除、港口疏浚等工程领域。由于工程爆破的成本较低,加上采用爆破作业施工效率较高,这就推动了越来越多的爆破新技术及爆破新器材涌入爆破行业[1]。

在露天矿山开采中,常用的爆破方式为深孔台阶爆破,一般采用导爆管雷管孔内延时孔间微差的起爆网路。但是,由于导爆管雷管的延期时间精度不高,爆破时产生的振动效应较大,且爆破后的爆碴块度不均匀,机械二次破碎及铲装清运效率较低,施工成本较高。近年来,随着一大批新型爆破器材进入爆破行业,数码电子雷管率先在各个工程领域进行了应用及推广。数码电子雷管凭借其操作简便,延时精度高,安全性好,起爆网路可检测等特点,随即得到了众多用户的认同及应用[2]。

文章以广西某露天矿山开采爆破施工为例,分别采用导爆管雷管起爆网路和电子数码雷管起爆网路,对比分析了采用不同的起爆网路时的降振效果及爆后爆碴块度。

1 工程概况

该露天矿山位于广西南宁市,距南宁至隆安二级公路10 km,并有简易公路与之相通,矿区交通运输条件较好。矿区南东侧经多年开采已形成一大采空区,东侧约50 m有乡村道路经过,道路外为山地;南侧为矿区工业场地;西侧为开阔地,约29.4 m有高压线经过;北侧为山地,约14.9 m有高压线经过;爆破区域周边环境较为简单,需要保护的建构筑物为高压线。

区域地质条件:矿区属于岩溶峰林地貌,开采矿石的设计最高标高271 m,设计最低标高150 m,地形较为陡峭,矿区出露地层较为稳定,岩石较坚硬。矿区地表没有发现溶洞,也未发现较大的断层、褶曲等构造破碎带。采区全为石灰岩,厚度大,出露完好,矿层连续、稳定,矿石为粉晶、细晶、中晶结构,厚层状构造,致密坚硬,裂隙发育,局部为方解石细脉充填。该露天矿山开采出的矿石碳酸钙含量平均达45%以上,是较为优质的水泥煅烧原料。

2 爆破对比试验

为了分析及研究采用不同起爆网路时的爆破振动效应及爆后效果,在矿区分别采用导爆管雷管及数码电子雷管进行了两次爆破对比试验。

2.1 爆破设计参数

根据矿区周围环境,通过反复论证,依据以往相关工程的经验,确定对该露天矿山采用深孔台阶爆破,台阶高度H=10 m,采用潜孔钻机钻凿直径d=90 mm的炮孔,爆破区域采用垂直布孔的方式,炮孔深度L、超深h、底盘抵抗线W1、孔间间距a、排间间距b、堵塞段长度l,按下述方法确定。

2.1.1炮孔深度L、超深h

开采矿区采用深孔台阶爆破技术,一次开采台阶高度H=10 m,则孔深L为:

L=H/sinα+h=10/sin90°+1=11 m。

其中,L为炮孔的深度,取11 m,采用垂直布孔;α=90°;h为炮孔的超深,h=(8~12)d=11×0.09=0.99 m,炮孔的超深h取1 m。

2.1.2底盘抵抗线W1

底盘抵抗线W1按下式计算:

其中,d为炮孔直径,0.09 m;Δ为炸药密度,1.24 g/cm3;τ为装药系数,一般取值为0.35~0.65,本工程取0.4;m为炮孔密集系数,一般m=1.2~1.5,本工程取1.2;q为单位炸药消耗量,松动爆破取0.25 kg/m3~0.35 kg/m3,本工程取0.3;H为台阶高度,取10 m;L为炮孔深度,取11 m;W1为底盘抵抗线,取3 m。

2.1.3孔间距a、排距b

为了提高炮孔的利用率,设计采用梅花形(三角形)布孔方式,孔间间距a及排间间距b可按照下式计算:

a=mW1=(1~1.5)W1=1.2×3=3.6 m;

b=(0.8~1)a=0.8×3.6=2.88 m。

其中,m为炮孔密集系数,取1.2;a取3.6 m;b取2.9 m。

2.1.4堵塞长度

为了爆破作业时不发生冲孔及产生飞散物,需要保证炮孔的有效堵塞长度,有效炮孔堵塞长度l可按照下式计算:

l=zW1=0.8×3=2.4 m。

其中,z为炮孔的堵塞系数,垂直布置的炮孔z取0.7~0.8,倾斜布置的炮孔取0.9~1.0,为了避免爆破作业时发生冲孔及产生大量的飞散物,该矿区爆破区域的堵塞长度l需要不小于3 m。

炮孔深度L=11 m,超深h=1 m,底盘抵抗线W1=3 m,有效的堵塞长度应不小于3 m,炮孔孔间间距a=3.6 m,排间间距b=2.9,采用梅花形形式布置炮孔。炸药选用二号岩石乳化炸药,药卷直径70 mm,两次爆破分别采用导爆管雷管和数码电子雷管起爆网路[3]。

2.2 起爆网路设计

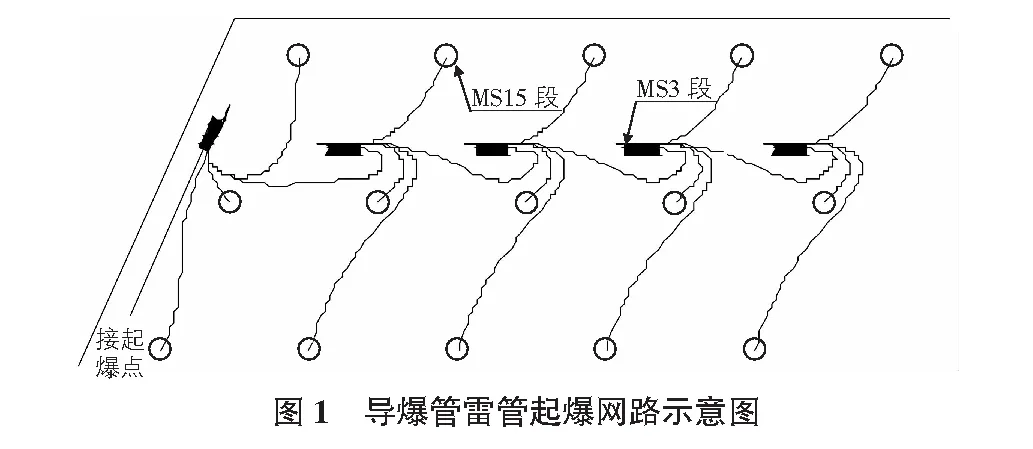

第一次采用导爆管雷管起爆网路,设计采用孔内延时多孔间微差的起爆技术,低段位3段的导爆管雷管用于孔外微差传爆连接,高段位15段用于孔内延时,每3发雷管为一束簇联,起爆网路示意图如图1所示[4]。第二次采用高精度电子数码雷管逐孔起爆技术,孔间微差时间为50 ms,其连接示意图如图2所示。

2.3 爆破振动监测点

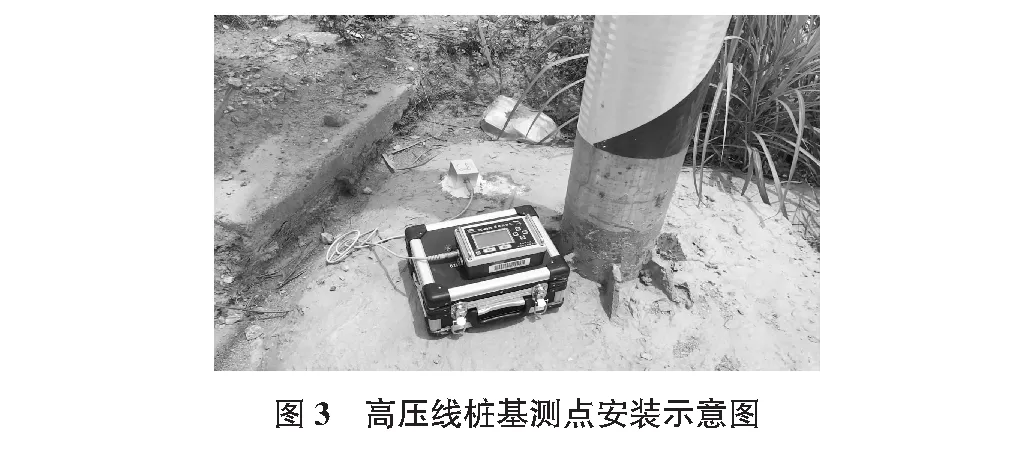

为了对比分析导爆管雷管及数码电子雷管在露天矿山爆破中各自产生的振动的特点,第一次爆破时采用导爆管雷管进行装药,第二次爆破时采用数码电子雷管进行装药作业,两次爆破时均在矿山所在的生活区及高压线桩基上布置两个监测点,监测点采用TC-4850爆破测振仪对爆破振动进行监测,高压线桩基的布置图如图3所示。

3 爆破效果分析

第一次爆破作业时采用导爆管雷管起爆网路,第二次采用数码电子雷管起爆网路,通过两次对比试验得出了两次爆破作业所产生的爆破振动峰值速度大小,以及爆破后的效果。

3.1 爆破振动效应

两次爆破作业时所产生的爆破振动峰值速度及爆破振动频率如表1所示。

表1 爆破振动测试结果

根据表1可以得出,采用导爆管雷管孔内延时多孔间微差的起爆网路进行爆破作业时,所产生的爆破振动峰值速度高于采用数码电子雷管逐孔起爆网路所产生的振动峰值速度;且爆破振动峰值速度与爆源距呈负相关关系;采用数码电子雷管时,所产生的爆破振动主振频率低于采用导爆管雷管,根据GB 6722—2014爆破安全规程,主频越大的振动速度安全允许值越大,提高爆破振动主振频率对于保护建构筑物具有积极意义[5,6]。

3.2 爆破效果

根据对两次爆破后的效果进行分析,发现采用导爆管雷管起爆网路进行爆破时,爆破后个别矿石块度较大且局部又存在过粉碎的现象,增加了部分矿石的二次破碎工作量,且浪费了部分过粉碎的矿石;采用高精度数码电子雷管进行爆破作业时,爆破效果较好,矿石的块度较为均匀,且产生的根底较少,机械的铲装及清运效率较高,二次破碎的工作量较小,矿石的利用率也有所增加[6]。

4 结语

根据南宁市某露天矿山的爆破实践,对比分析了采用导爆管雷管和数码电子雷管进行爆破作业时的降振效率及爆破后的效果,结果显示:数码电子雷管在露天矿山开采中能保障施工安全、节约作业成本,具有较大的应用及推广价值。

1)采用数码电子雷管进行爆破作业时,起爆网路是否联通可进行检测,且在连线过程中操作简便,灵活性强,而采用导爆管雷管则无法采用有效的方法对网路是否联通进行检测,仅能凭借其外观及经验。

2)采用数码电子雷管进行爆破作业时,其减振效率达29.57%,合理设置孔间延时能有效的减弱爆破作业时所产生的振动。

3)采用导爆管雷管进行爆破作业时,其产生的爆破振动主频较低,对建构筑物的影响较大,采用数码电子雷管进行爆破时,可有效的提高爆破振动主振频率,对保护建构筑物具有积极意义。

4)采用数码电子雷管可有效的避免大块率及过粉碎现象的发生,且爆破后产生的根底较少,爆后矿石块度较为均匀,机械铲装清运效率较高。