基于制备工艺的热再生沥青混合料性能研究

杨 林 李文博

(东北林业大学土木工程学院,黑龙江 哈尔滨 150040)

0 引言

为了积极响应国家节约资源和保护环境的宗旨,沥青混合料再生技术[1-3]已经被广泛应用。目前,我国的再生技术主要包括厂拌热再生、就地热再生、厂拌冷再生、就地冷再生等。其中,厂拌热再生技术以其较好的适应性和良好的路用性能成为应用最广泛的再生技术。国内学者对厂拌再生混合料路用性能的研究比较充足,研究方向大多集中在物质材料方面,如RAP掺配比例[3-6]、温拌剂改性等。但是,制备工艺[7]对于再生混合料路用性能影响的研究还不够深入。因此,本文通过室内车辙试验,低温小梁弯曲试验、冻融劈裂试验,研究9种不同制备工艺下热再生沥青混合料性能指标的变化规律,并据此分析不同制备工艺对再生沥青混合料路用性能的影响,为提高厂拌热再生混合料的性能提供一定的参考。

1 热再生混合料配合比设计

本试验选用的RAP掺量为30%,再生剂采用70号(A)道路石油沥青。室内试验设计级配采用AC-13中值级配。试验拌合温度采用160 ℃,新沥青加热温度采用150 ℃,新集料加热温度采用185 ℃。

最佳沥青用量的确定采用马歇尔试验方法,预估最佳油石比为4.9%,根据JTG F40—2004公路沥青路面施工规范要求,按0.5%的间隔变化,取5个不同油石比,分别成型马歇尔试件,并对试件的稳定度、流值及密度等指标进行测定。各项指标结果见表1。

表1 马歇尔各项指标测试结果

根据JTG F40—2004公路沥青路面施工规范中规定的最佳沥青用量计算方法,得出混合料最佳油石比为4.9%,包括RAP原有沥青和新沥青。

2 试验方案与评价指标

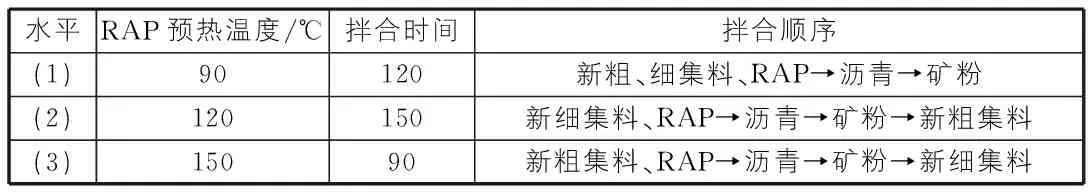

为确定热再生沥青混合料制备中各因素的影响性,设计正交实验方案和各因素水平如表2所示。

试验评价根据高温车辙实验、低温小梁弯曲试验、冻融劈裂试验所测得的动稳定度、破坏应变、冻融劈裂强度比作为评价指标。

3 试验结果及分析

表2 水平因素表

3.1 试验结果

根据正交实验方案得到的27组试验结果见表3。

表3 正交试验结果

3.2 试验结果分析

3.2.1极差分析与方差分析

极差比可见图1,正交实验极差分析结果及方差分析结果可分别见表4,表5。

表4 正交实验极差分析表

性能因素A(RAP温度)空列B(拌合时间)C(拌合顺序)高温稳定性能K16 540.06 877.96 750.46 741.2K27 309.67 011.07 558.36 070.2K37 059.97 020.66 600.88 098.1极差769.6142.7957.52 027.9低温抗裂性能K17 544.37 701.37 756.17 792.2K27 759.27 697.47 836.47 371.6K37 750.37 655.27 461.37 890.1极差214.846.1375.2518.5水稳定性K1264.4266.1265.6268.3K2267.6265.5267.9261.8K3265.5265.8263.9267.3极差10.645.5

表5 正交实验方差分析表

将各个评价指标中RAP的极差值作为单位,其他两个因素的极差值分别与其做比,即得到极差比图。由图1可知:

1)三条极差比曲线均为上升趋势。故可知对于三个评价指标的主要影响因素的顺序均为C(拌合顺序)>B(拌合时间)>A(RAP温度);

2)相比较混合料的高低温性能对应的极差比值,拌合时间与拌合顺序在水稳定性的影响程度要明显高于RAP预热温度的影响程度。

通过对表4,表5的分析可得出基本结论如下:

1)对于高温性能:水平最优组合为,A2,B2,C3。

2)对于低温性能:水平最优组合为,A2,B2,C3。

3)对于水稳定性:水平最优组合为,A2,B2,C1。由此可知,A2,B2,C3分别为混合料高温、低温性能的最优水平,而C1水平的水稳定性要好于C3。

4)通过F值的比较可以得到热再生混合料动稳定度影响大小的顺序为:C(拌合顺序)>B(拌合时间)>A(RAP温度)。

3.2.2因素及水平分析

对于因素A(RAP温度)。由表4可知,热再生混合料高温、低温、水稳定性的K1,K2,K3值,随着RAP预热温度的提高而呈现出先增后减的规律,即在RAP预热温度为120 ℃时取得极大值。这可能的原因是:当预热温度过低时,RAP上附着的沥青由于老化,老化沥青薄膜没有完全融化,导致混合料在拌合过程中,老化沥青与新沥青的相溶度不高,RAP的还原程度不足,从而影响混合料的路用性能;当预热温度过高时,RAP中的沥青容易产生二次老化,二次老化的沥青会表现出粘度增加的性状。故,产生二次老化的RAP在与新集料拌合的过程中会粘结细集料,形成集料团,从而造成混合料粗细集料分布不均匀,使混合料性能下降。

对于因素B(拌合时间)。由表4得,随着拌合时间的增加,混合料的路用性能逐渐得到提升,即在拌合时间为150 s时各性能指标均取到最大值。这可能的原因是:随着拌合时间增加,混合料的拌合更均匀,骨架结构强度和老化沥青还原程度升高,故混合料的各性能得到增强。

对于因素C(拌合顺序)。由表4可得到,综合看来C3拌合顺序较好,即新粗集料、RAP先拌合,然后依次加入沥青、矿粉、新细集料进行拌合。这种顺序较其他两个顺序路用性能好的原因可能是:RAP先与新粗集料拌合,RAP中的老化沥青向新粗集料上面转移,这不仅使老化沥青在集料中分布的更加均匀,同时也让RAP上的老化沥青附着层变薄,从而使得新沥青与老化沥青的接触面积增大,老化的还原程度好,再生混合料的沥青性能得到提升。加入矿粉拌合后,混合料的胶浆性能增强。最后加入新细集料,由于胶浆性能在加入矿粉后增加,使得新细集料的沥青裹附程度相比于其他两种拌合次序较少,从而新细集料相对移动所需要的能量和集料间的内摩阻力较大,所以骨架结构更加稳定。故,在C3的拌合次序下,混合料的性能得到一定提升。

4 结语

1)通过改变制备工艺,热再生沥青混合料的高温稳定性能、低温抗裂性能、水稳定性能均得到了一定的提升。

2)采用4因素3水平正交设计表,通过对动稳定度、破坏应变、冻融劈裂强度比的直观分析和方差分析得到:因素C(拌合顺序)为非常显著影响,因素B(拌合时间)和因素A(RAP温度)均为显著影响;混合料的最优水平组合为,RAP预热温度:120 ℃;拌合时间:150 s;拌合顺序:新粗集料、RAP+沥青+矿粉+新细集料。

3)RAP预热温度应该控制在适当的范围内。预热温度过高,RAP上的沥青容易产生二次老化,过低则RAP附着的老化沥青不能充分融化,导致混合料拌合和易性不好,建议RAP预热温度控制在120 ℃左右;再生混合料性能随着拌合时间的增加而增强,但拌合时间过长也容易使沥青发生老化,故建议拌合时间在150 s左右。