PTU装置机理分析及工艺参数确定

王娇 毛建孔 张亚丽

(1.中国石油庆阳石化分公司;2.中国石油长庆油田分公司)

石油炼制过程中会产生大量污染物,其中,催化裂化装置再生烟气是石油炼制企业中SOX的主要排放源,针对这一问题,石油炼制企业主要采用的是湿式洗涤脱硫技术(WGS),WGS技术对催化装置烟气中SO2和颗粒物的脱除率很高,脱硫率可达到95%,除尘率达到90%以上,能耗较低,且其运行独立稳定,不受催化裂化装置生产工况影响[1-2]。

2014年11月,庆阳石化分公司应用WGS技术,建成投运催化裂化烟气脱硫装置,洗涤塔部分脱硫除尘效果较好,大气污染物排放达到国家标准要求,但其配套水处理设施PTU装置运行效果不稳定。PTU装置处理能力为7 m3/h,处理后废水要求达到国家《综合污水排放标准》二类污染物Ⅰ级标准,但不能满足《综合污水排放标准》要求。针对上述问题,对PTU装置运行中各个主要影响因素及其机理进行了深入的分析研究,探寻了装置最佳运行参数。

1 PTU装置概况

1.1 PTU装置工艺流程

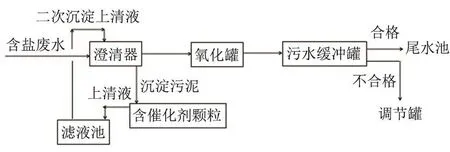

PTU装置是WGS技术催化裂化烟气脱硫装置的配套单元,主要处理经烟气脱硫后的含盐污水。工艺流程见图1,该装置主要系统有:澄清器、氧化罐、液碱投加系统、絮凝剂与助凝剂投加系统、出泥设施等[2]。

图1 PTU装置工艺流程

1.2 PTU装置原理

1.2.1 澄清器

PTU装置分为絮凝、沉淀脱泥系统和氧化系统,其中,絮凝、沉淀系统主要是指澄清器,在澄清器内通过投加适量絮凝剂和助凝剂,利用其“吸附架桥”和“电中和”作用将含盐污水中携带的悬浮颗粒物絮凝、沉淀从澄清器底部排出,但在实际运行中,由于上游装置洗涤塔出水水质变化频繁,絮凝剂和助凝剂的投加浓度严重影响澄清器出水悬浮物的浓度。

1.2.2 氧化系统

氧化系统主要是利用非净化风中的氧气与废水在混合喷射器中充分混合,氧化亚硫酸盐为稳定的硫酸盐,降低污水中的COD,化学式[3]如下:

利用非净化风中的O2与废水在氧化罐中的混合喷射器中充分混合,并投加碱液,使不稳定的亚硫酸盐氧化成稳定的硫酸盐,消减降低由不稳定的亚硫酸盐产生的无机COD浓度,使其达标排放。氧化罐的碱液投加量根据氧化罐循环液的PH控制调节[3]。

2 试验研究

实验对象为烟气脱硫含盐废水,pH值在6.0~7.0,悬浮物浓度在3500~4000 mg/L,温度为52℃左右。试验所用药剂主要有絮凝剂聚丙烯酰胺(PAM)和助凝剂聚合硫酸铝(PAS)。

PTU装置运行效果因素分析:

1)SS。聚合硫酸铝5~30 g/L、聚丙烯酰胺1.5~4.0 g/L;pH值5.5~9、温度20~52℃、水力停留时间2~24 h。通过单因素试验,确定PTU装置的最佳运行条件。

2)COD。通风量455~884 m3/h、pH值5.5~9。通过单因素试验,确定PTU装置的最佳运行条件。

实验方法:pH值测定采用复合电极(pH-3C型)法;悬浮物测定采用重量法;COD测定采用重铬酸钾法。

2.1 对悬浮物去除效果的影响

2.1.1 PAS

在pH值6.0(原水质),温度52℃,水力停留时间2 h条件下,PAS对SS浓度的影响效果(图2)可知,随着聚合硫酸铝浓度的增大,含盐废水悬浮物浓度逐渐降低,当增大到一定程度时,浓度不再降低反而升高。PAS的浓度为20 g/L时,含盐废水悬浮物浓度为609 mg/L,SS的去除效率最佳;PAS浓度低于20g/L时,废水中投加的助凝剂有效物质浓度较低,与含盐废水中SS结合不完全,SS去除效率不高;PAS浓度高于20 g/L时,随着PAS浓度增加,使反应平衡向不利于矾花形成的方向进行,胶体处于再稳状态,SS去除效率降低,浓度增大。

2.1.2 PAM

在pH值6.0(原水质),温度52℃,水力停留时间2 h,聚合硫酸铝20 g/L的条件下,PAM对SS浓度的影响(图3)可知,随着聚丙烯酰胺浓度的增大,含盐废水悬浮物浓度逐渐降低,当PAM浓度增大到一定程度时,悬浮物浓度不再降低反而升高。絮凝剂PAM的浓度为3 g/L时,含盐废水悬浮物浓度的最低为337 mg/L,混凝效果最佳,悬浮物的去除效率最好;当PAM浓度低于3 g/L时,废水中PAM有效物质浓度较低,反应不完全,悬浮物的去除效果不佳;当PAM浓度高于3 g/L时,水质黏稠度升高,会使废水中悬浮物处于脱稳再稳定状态,不利于SS絮凝、沉降,同时PAM本身也是一种高分子有机化合物,其浓度较高时亦将影响出水COD。

图2 PAS对SS浓度的影响

图3 PAM对SS浓度的影响

2.1.3 pH值

在温度52℃,水力停留时间2 h,聚合硫酸铝20 g/L,聚丙烯酰胺3.0 g/L的条件下,pH值对悬浮物浓度的影响(图4)可知,pH值在8~8.5时,SS的去除效果最佳,为180 mg/L。pH值高于或低于此阈值越多,悬浮物的去除效率越差。在酸性条件下,聚合硫酸铝的反应平衡向不利于水解的方向移动,反应速率将低,有效物质浓度较低,导致SS的去除效果不佳;在强碱性条件下,多铝核羟基聚合体进一步与OH-结合,PAS不稳定,倾向于生成无定形氢氧化铝沉淀,导致其“电中和”作用降低,混凝效果不佳,悬浮物的去除效果较差。

2.1.4 温度

温度主要影响聚合硫酸铝的水解速率。一般来说,聚合硫酸铝的水解过称为吸热反应,温度越高,聚合硫酸铝水解越完全,有效物质浓度越高,越有利于SS絮凝、沉降,但温度也不是越高越好,温度太高时,絮凝体的水合作用增强,导致其结构松散,不易沉降。为了节约能源,降低成本,本次试验以含盐废水至澄清器的温度作为其最高值,测试了不同温度下上清液中悬浮物的浓度,研究发现,在水力停留时间2 h,聚合硫酸铝20 g/L,聚丙烯酰胺3.0 g/L的条件下,pH值8~8.5,温度越高,混凝速度越快,悬浮物去除效果越好。

图4 pH值对SS浓度的影响

2.1.5 搅拌速度

在混凝反应过程中,搅拌速度的快慢对悬浮物的絮凝、沉降效果有明显的影响,但PTU装置澄清器单元主要采用连续机械搅拌方式,搅拌速度为一恒定值,因此不作为PTU装置运行效果的主要影响因素。

2.1.6 水力停留时间

PTU装置澄清器为100 m3,进水速度7 m3/h,理论水力停留时间为14 h。由水力停留时间对SS浓度的影响(图5)、PTU装置进水悬浮物随沉淀时间的变化可知(图6),随着水力停留时间的延长,悬浮物的去除效果不断升高,当水力停留时间达到14 h时,含盐废水中的悬浮物去除效果最佳,悬浮物浓度可低至65 mg/L,但在实际生产运行中,澄清器底部的刮泥机一直处于连续运转状态,会使部分沉降的絮体重获能量,迁移至澄清器中、上部,致使其出水水质变差,悬浮物去除效率降低。与此同时,悬浮物效果不佳也影响后序各单体的运行效果,降低COD的去除效率。

图5 水力停留时间对SS浓度的影响

通过静态模拟实验测试表明:pH值8~8.5,温度52℃,水力停留时间14 h的条件下,聚合硫酸铝20 g/L,聚丙烯酰胺3.0 g/L,含盐废水悬浮物浓度可由3850 kg/L降至65 mg/L,悬浮物的去除效果最佳,混凝效果好。

图6 PTU装置进水悬浮物随沉淀时间的变化

2.2 对COD去除效果的影响

2.2.1 通风量

由通风量与COD在线分析数据可得(图7):氧化罐的通风量与COD呈一定的反比关系,随着氧化罐通风量的增加,外排含盐污水的COD逐渐降低。氧化罐通风量在450~560 m3/h,随通风量的增大,含盐污水COD降低量不明显,其平均浓度在600 mg/L左右;当氧化罐的通风量增大到560~750 m3/h,含盐污水COD降低量明显,从600 mg/L下降到114 mg/L,降低了486 mg/L;当氧化罐的通风量增大到750~860 m3/h,含盐污水COD降低趋势减小,从114 mg/L下降到65 mg/L,下降了49 mg/L。由此可见,增大通风量有利于COD的降低,但当通风量在860 m3/h的基础上继续增加时,COD降低量不明显,通风量每提高50 m3/h,COD降低值不到2 mg/L,可能是由于废水中还存在部分高分子有机物,无法用O2氧化去除,需用生化法降解。因此,在目前水质、水量的状况下,氧化罐的通风量应控制在750 m3/h以上,以期去除废水中的亚硫酸盐和亚硫酸氢盐等还原性物质[4]。

图7 通风量对COD的影响

2.2.2 pH值

氧化罐的pH值对COD的去除具有一定的影响。通过运行测试表明:pH值控制在偏弱碱性(8~8.5)的条件下,有利于含盐污水中COD的降低。这主要是因为将含盐废水的pH值控制在弱碱性的条件下,有利于亚硫酸氢盐转化成硫酸盐,降低水中COD。pH值控制在酸性条件时,使化学平衡向不利于反应发生的方向移动,COD的去除效率降低;而pH值控制在碱性条件时,造成外排污水超标。

通过装置运行情况表明:氧化罐的通风量应控制在750 m3/h以上,pH值控制在8~8.5,COD的去除效果较好。

3 结论

PTU装置处理效果的主要影响因素有:药剂投加量、pH值、温度、水力停留时间和通风量。控制好各个影响因素,不仅可防止含盐废水对环境水体的污染,保障水资源再生利用,同时也可减少含盐废水对生态系统的危害,创造良好的环境效益和社会效益。

1)药剂的投加量需要根据上游来水的水质和水量情况确定。静态模拟实验表明:在水质、水量变动的一定范围内,pH值8~8.5,温度52℃(原水温度),水力停留时间14 h的条件下,投加聚合硫酸铝20 g/L,聚丙烯酰胺3.0 g/L,悬浮物的去除效果最佳,可降至65 mg/L。当水质、水量发生较大变化时,应重新确定絮凝剂与助凝剂的最佳投加量,不可将其确定为一固定值。

2)在上述加药系统运行状况下,根据上游来水水质、水量情况,在保证公司非净化风管网压力的前提下,将氧化罐的通风量控制在750 m3/h以上,pH值控制在弱碱性8~8.5的条件下,可使COD将至60 mg/L以下。

3)静态模拟实验状态与实际工艺运行状态存在一定的差异,实际运行中悬浮物在澄清器底部可重获搅拌能量,使其重新进入沉淀区,因此,在下一步技改中,可考虑在澄清器中增设导流板来减弱废水中悬浮物的能量,使澄清器出水悬浮物浓度进一步降低。