三菱M701F4联合循环机组天然气调压站优化设计

任渊源,张卫灵,光 旭,刘炳俊,刘建生

(1.中国能源建设集团浙江省电力设计院有限公司,杭州 310012;2.浙江大唐国际绍兴江滨热电有限责任公司,浙江 绍兴 312366)

0 引言

大型燃气蒸汽联合循环发电机组利用清洁能源天然气进行发电,具有热效率高、系统简单、占地少、投资省、启动快的优势[1]。

大唐绍兴江滨天然气热电联产工程采用的是东方电气股份有限公司引进日本三菱技术生产的国内首套 M701F4型[2](以下简称“F4型”,在M701F3型基础上进行优化改进)单轴燃气蒸汽联合循环发电机组,性能保证条件下100%负荷时单套联合循环机组出力达约452.07 MW,热效率达58.36%。是目前国内单机容量最大、热效率最高的9F级联合循环机组之一。

作为国内首套F4型单轴机组电厂,其设计过程中进行了大量的优化工作,本文主要对天然气调压站系统优化设计、天然气泄漏监测的设计创新进行深入研究,以期降低厂用电,提高经济效益,增加机组运行的可靠性,对于国内同类型项目具有借鉴和指导意义。

1 天然气调压站系统优化设计

1.1 背景

大唐绍兴工程的天然气末站用气来自省天然气公司杭甬线大吉庵阀室,正常供气压力范围为2.8~6.3 MPa。

按照F4型燃机的要求,燃机燃料模块前天然气压力不低于3.5 MPa[3-4],即调压站入口压力需达到3.9 MPa才能保证该参数,因此,只有设置增压机才能使天然气压力满足燃机供货商的要

求[5-6]。

而为了节约能源(节省厂用电),可考虑在天然气来气压力较高时停运能耗较高的增压机,而通过调压和稳压满足要求,因此,本文针对是否设置调压撬以及调压撬设置位置进行研究,以期对调压站系统进行优化设计。

1.2 是否设置调压撬

对于是否设置调压撬,有以下两种方案:方案一:不设调压撬,仅设增压机;方案二:既设调压撬,又设增压机[7]。

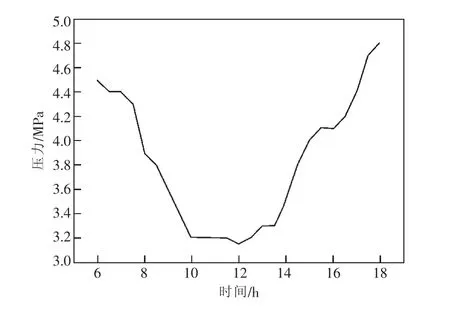

对于方案二,当调压站入口天然气压力为2.8~4.2 MPa时,使天然气通过增压撬支路,满足燃机的要求;当调压站入口天然气压力为4.0~6.3 MPa时,使天然气通过调压撬支路,满足燃机的要求;这种方式可将高能耗的增压机在部分时段停运,以大幅度节省厂用电,增加发电收益和经济效益。从天然气公司取得的天然气调压站入口压力变化的典型日波动曲线如图1所示。

图1 天然气调压站入口压力典型日波动

根据图1计算得出上述两个方案的技术经济比较如表1所示(其中,单台增压机功耗1 400 kW、电价0.62元/kWh考虑)。

图2 天然气调压站调压撬-增压机串联优化方案示意

表1 两方案技术经济性比较

从表1中可以看出,方案二每年可比方案一增加发电收益约303.8万元,而方案二初投资仅比方案一多约500万元,因此方案二在大约2年内即可收回增设增压机带来的成本增加。因此推荐采用方案二,既设调压撬、又设增压机的方案。

1.3 调压撬设置位置研究

调压撬与增压机联合设置主要有两种具体方案,包括串联方案(方案一)及并联方案(方案二)。

经优化后调压站的配置情况包含计量单元、分离单元、过滤单元、增压机单元、调压撬单元,出调压站后,经燃机燃料模块最终进入燃机,两种方案下调压站系统简化示意如图2—3所示[8-9]。

方案一(串联方案):调压撬流程上设置在增压机撬之前,调压撬和增压撬分别设置旁路,旁路上设置电动隔离阀。调压撬中每台机设置一条运行支路和一条备用支路,共设二条运行支路、二条备用支路。增压支路和其旁路的切换采用集控室手动切换方式(即正常运行时只考虑机组运行在一种模式下,增压支路或旁路),不采用根据来气压力自动切换的方式;调压支路和其旁路采用自动控制切换方式。调压撬入口母管上设置一个加热单元,采用蒸汽-天然气换热器型式。蒸汽来自辅助蒸汽母管,启动时辅助蒸汽母管中的蒸汽来自于燃气锅炉。

方案二(并联方案):调压撬与增压撬并联,当调压站入口天然气压力为2.8~4.2 MPa时,通过增压撬支路,满足燃机的要求;当调压站入口天然气压力为4.0~6.3 MPa时,通过调压撬支路,满足燃机的要求;运行切换压力设定值考虑为4.0 MPa和4.2 MPa。该调压撬支路上也设置有用于天然气来气压力较高时,且在冬季气温较低时使用的加热单元。

从技术角度讲,两种方案皆可满足燃机燃料模块前天然气压力的要求,但其优缺点比较如表2所示。为了简化管路系统、增加控制和切换的可靠性,以及节约固定投资,推荐选择采用方案二,即调压撬与增压机并联设置。

2 天然气泄漏监测的设计创新

2.1 背景

大唐绍兴工程在调压站内设置有天然气增压机,增压机设置有后冷却器,采用闭式冷却水进行冷却。由于后冷却器的天然气侧压力高于闭式水侧压力,若冷却器换热管发生泄漏,则天然气将进入整个闭式水系统,危险区域将扩大,直接危险到主厂房设备的安全[10-13]。而目前几乎所有设有增压机的联合循环电厂都没有对此进行特殊考虑,现有天然气泄漏检测技术中,音波检测法和光纤检测法等也无法解决天然气泄漏至水系统中的检测问题[14-15],存在一定的安全隐患。本文正是在这样的背景下,研究开发了天然气收集和泄漏监测装置,对增压机后冷却器换热管的泄漏形成了连续监测,保证了系统设备的安全。

表2 两方案技术经济性比较

2.2 天然气收集和泄漏监测装置布置

由于增压机后冷却器换热管发生泄漏后,机组可能处于运行状态,也可能处于停机状态,因此,天然气可能向增压机后的冷却水管道流动,也可能向增压机前的冷却水管道流动。所以,考虑在增压机后冷却器闭式水进、出口管道上各布置一台天然气收集和泄漏监测装置,以保证收集和监测泄漏的天然气。该系统布置示意见图4。

2.3 天然气收集和泄漏监测装置外形和设计原理

装置外形示意如图5所示,其设计原理为:

图3 天然气调压站调压撬-增压机并联优化方案示意

图4 天然气收集和泄漏监测装置布置

(1)闭式水入口进入一个大的装置容器空间,且在装置内设置遮流板,充分降低冷却水流速,能够有效搜集水中气体,包括搜集天然气至顶部空间。

(2)装置顶部设计有浮球视镜,正常运行时,因闭式水带有压力,而使浮球处于最高点,当气体在浮球视镜顶部聚集时,将使浮球下降,此时微启视镜顶部阀门,用手持式天然气探测仪探测集聚空气是否为天然气,若被手持式探测仪检测到,则需立即停机检查,直至把问题修复。

(3)浮球视镜与装置中部之间设计有就地磁翻板液位计,若发现测得液位下降,也需采用第(2)条措施用手持式探测仪进行探测,以确定液位下降原因,若确实由于顶部集聚天然气所致,则立即停机检查,直至把问题修复。

(4)一旦监测到天然气泄漏,则立即在集控室报警,并及时检查并消除天然气泄漏点。

该装置能有效的对增压机后冷却器换热管天然气泄漏进行监测,有效的避免了危险区域的扩大,保证了全厂的安全,推荐采用该装置。

3 结语

图5 天然气收集和泄漏监测外形和设计

作为国内安装了首台F4型单轴机组的发电厂,大唐绍兴江滨天然气热电联产工程设计过程中进行了大量的优化工作,本文对天然气调压站的优化成果进行了总结研究,主要包括调压站系统优化设计、天然气泄漏监测的设计创新,以期降低厂用电,提高全厂经济效益,增加机组运行的可靠性,对于国内同类型项目具有借鉴和指导意义。