基于AMESIM的斜盘式轴向柱塞泵压力脉动参数研究

李硕勋,赵铁栓,郑 威,党兵兵

(长安大学 工程机械学院,陕西 西安 710064)

0 前言

液压系统作为工程机械中的重要组成部分,在机械领域占有重大存在意义。斜盘式轴向柱塞泵具有结构紧凑,工作压力高,高压下仍能保持较高的容积效率和总效率,容易实现变量的优点[1]。但是其对油液污染源较敏感,对材质和加工工艺要求较高,又由于柱塞在缸体柱塞孔中进行往复运动时,以闭塞容腔的容积变化来实现吸、排油的过程[1],以及发动机转速、斜盘倾角、泵出口处容积和负荷等因素对斜盘式柱塞泵影响,造成压力流量脉动、液压冲击、磨损问题。因此,建模分析各因素影响泵的规律具有重要意义。

AMESim提供的液压仿真环境,可以模拟控制对象建立真实建模环境。其中HCD库功能强大,可以自主设计液压元件[2]。针对研究对象及其特定环境建立不同功能的控制模型,该软件考虑液压元件非线性特性,给柱塞泵的建模、仿真、动态分析提供方便。目前,对于斜盘式柱塞泵各个关键参数进行了大量的研究以优化泵的性能。文献[3]分析了柱塞数及奇偶数对流量脉动的影响。文献[4]研究了不同材质管道对压力脉动影响。本文主要使用仿真模型研究各个参数与压力特性关系。

1 斜盘式轴向柱塞泵的工作原理

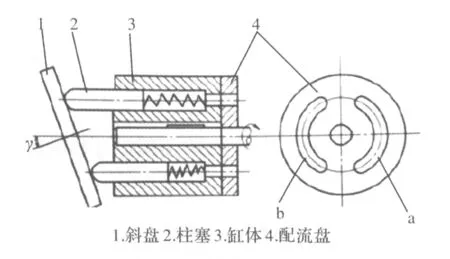

斜盘式轴向柱塞泵的工作原理如图1所示。缸体周围均匀分布奇数个柱塞孔,通过柱塞与斜盘连接,斜盘保持一定倾角,当传动轴带动缸体转动时,柱塞在柱塞孔内做往复运动,缸体转动在0°~180°时,柱塞逐渐从柱塞孔伸出,在柱塞孔中形成负压力,此时为吸油过程;180°~360°时为排油过程。这两个过程均通过配流盘上通油孔完成吸排油。

图1 斜盘式轴向柱塞泵的工作原理

2 仿真模型的建立

2.1 柱塞的运动学分析

斜盘式轴向柱塞泵柱塞的运动主要有两种:一是缸体绕主轴的旋转,其运动取决于电机驱动;二是柱塞在缸体柱塞孔中做往复运动。

设定斜盘倾角为γ,缸体转动角为β,斜盘分度圆半径为R,以柱头为坐标原点建立的原始坐标系X0Y0Z0绕主轴方向(即X0轴)经过缸体旋转β建立新的坐标系X1Y1Z1,再绕Z1轴经过斜盘倾角γ建立新的坐标系X2Y2Z2,根据旋转坐标系坐标转换的公式[5]:

经过变换后的柱头位置坐标

柱塞处的运动将旋转运动转换为柱塞的水平方向的往复运动,所以只考虑X2方向位移。

2.2 单个柱塞模型的建立

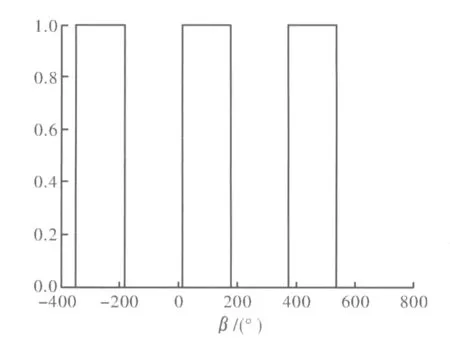

根据柱塞泵工作原理,传动轴驱动缸体,在斜盘的作用下,使得柱塞在柱塞孔内做往复运动。油液经过配流盘的两个腰型孔分别进入和流出的,两个腰型孔分别是高压油和低压油。当斜盘倾角变化时,泵的排量也发生变化。如图2所示为采用AMESim建立柱塞泵单个柱塞模型。在建立柱塞模型时,考虑腰形孔吸油和排油时进入区段的三角槽过渡区域,而三角槽的过流面积与三角槽在配流盘表面的分度圆半径、开口位置对应的中心角以及三角槽沟底棱线与配流盘工作表面的夹角有关[3],为了简化该截面过流面积的变化规律,在AMESim引入样条曲线表达其功能,如图3所示。而且一个柱塞的吸油和排油的两个过程是相互独立的,且相隔180°,即考虑柱塞泵的配流过程。

图2 单个柱塞模型

图3 配流盘的输入样条曲线

3 斜盘式柱塞泵仿真整体模型的搭建

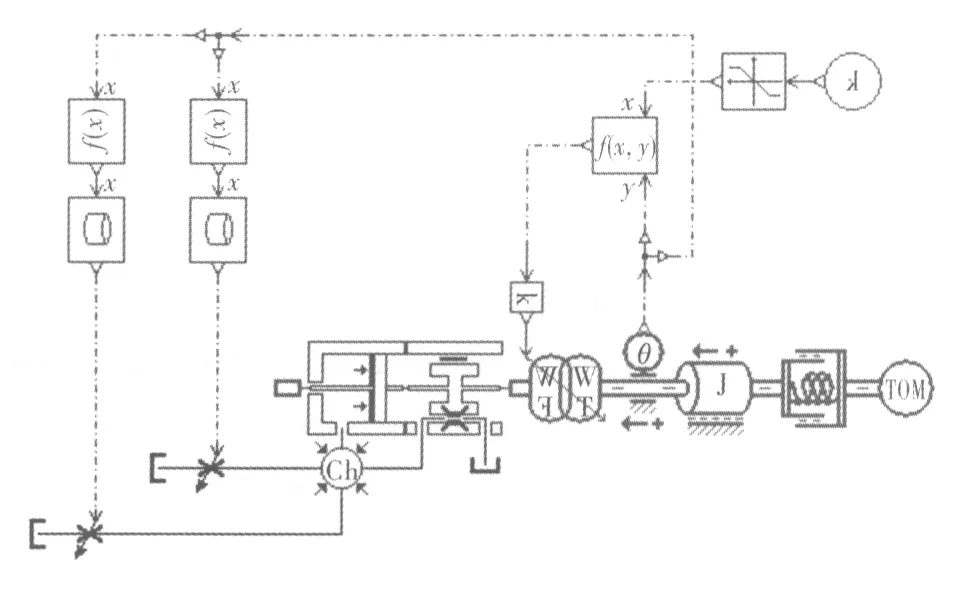

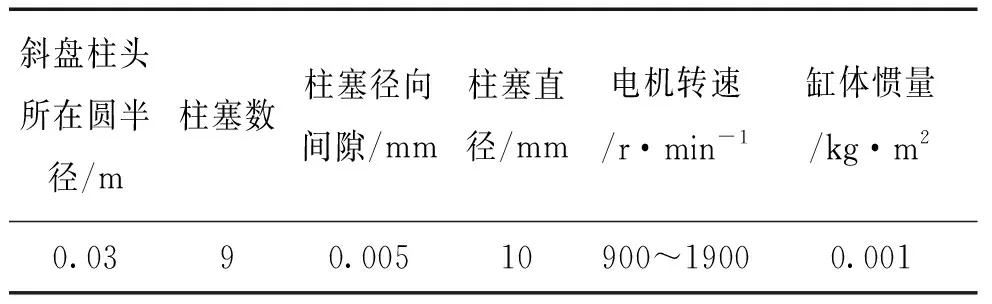

如图4所示,建立研究各个柱塞对整体泵排量、流量、压力影响的斜盘式轴向柱塞泵模型。将单个柱塞模型做成超级元件,简化整体模型的复杂程度。仿真分析的主要参数见表1。

图4 斜盘式轴向柱塞泵整体模型

表1 仿真分析的主要参数

输入信号0~1 s,输出信号0.1;1.0~1.2 s,输出信号从0.1~0.02;1.2~2 s,输出信号0.02。

4 特性仿真曲线分析

利用所建立的泵模型研究该柱塞泵的各种参数对泵的流量、压力的影响情况,并判断其特性。

4.1 发动机转速对斜盘式柱塞泵的影响

初步设定斜盘倾角为7.5°时,分别设定发动机转速为700 r/min、1 000 r/min、1 300 r/min、1 600 r/min、1 900 r/min的工况下,泵的出油口的压力变化。如图5显示,对上述情况的模型进行批处理仿真,泵的出油口压力随着发动机转速的增加而增加,而且压力脉动也越来越大。泵的出油口压力在各种发动机转速下都能很快达到基本稳定的状态,而且发动机转速越大,压力以及流量的稳定状态越差,并且振荡次数增多,柱塞的磨损加重[6]。由图5可以看出,该泵在1 300 r/min、1 600 r/min时压力脉动相对较小,稳定状态较好,本文之后的研究过程中取发动机转速1 300 r/min。

图5 不同发动机转速下的泵出油口压力

4.2 斜盘倾角对斜盘式柱塞泵的影响

当发动机转速为1 300 r/min时,改变斜盘倾角,斜盘式柱塞泵的出口压力及流量与斜盘倾角的关系如图6a表示。斜盘倾角越大,泵的出油口压力越大,并且压力脉动越大,稳定状态越差。所以在设计斜盘式柱塞泵斜盘倾角不宜过大,其产生的压力脉动以及冲击将影响柱塞泵的各部件的使用寿命,加快各部件磨损;如图6b所示,斜盘倾角越大,出油口的流量也越大,并且流量脉动也越大,稳定性也越差,而且流量脉动特别明显,对泵的寿命将会产生直接的影响。所以选择泵的斜盘倾角不宜过大,本例中7.5°~10°本范围内的泵出口压力以及流量最佳。

图6 不同斜盘倾角下泵出口压力和流量曲线

4.3 泵的出口处容积对斜盘式柱塞泵的影响

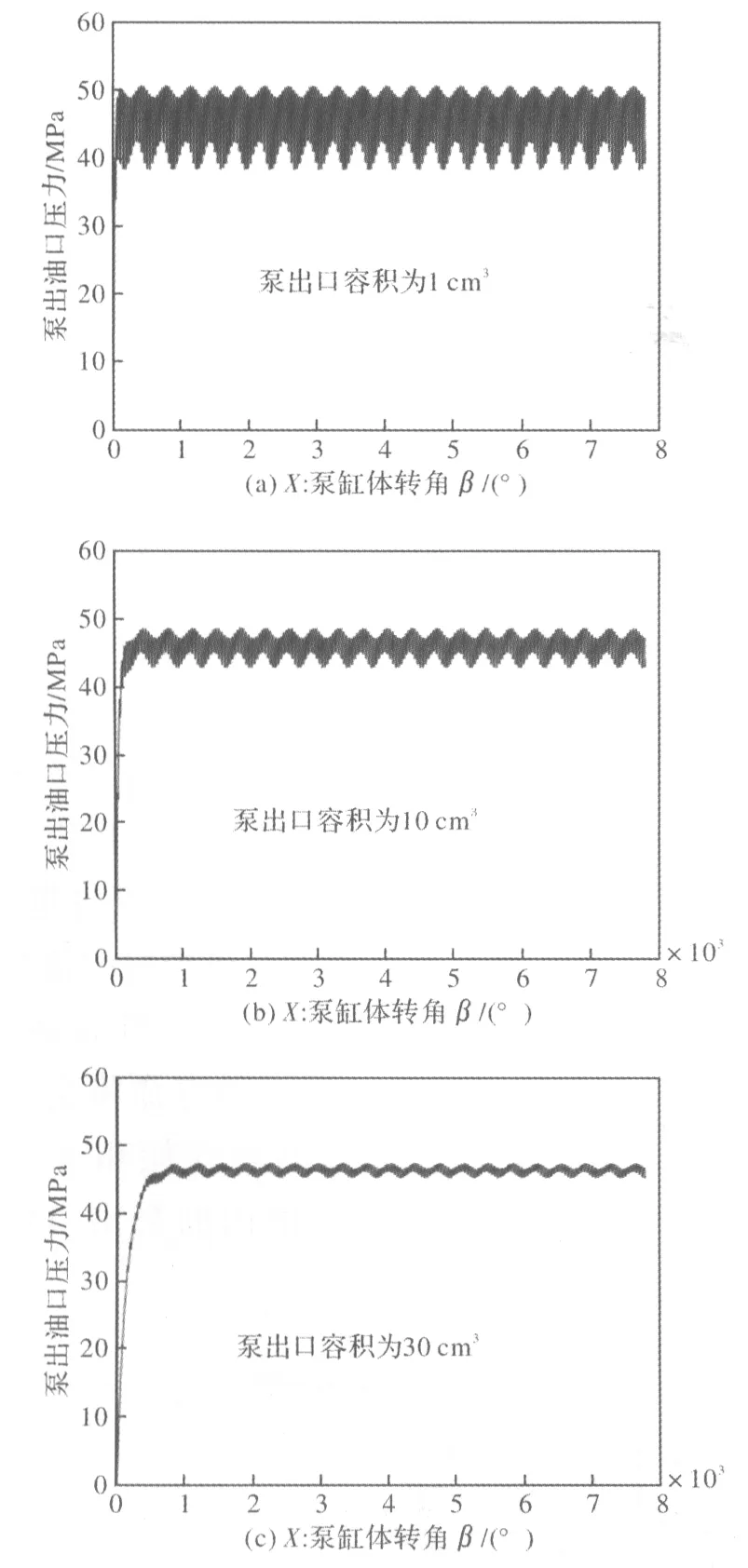

泵出口处的容积越大,液压油的压缩性能越好,可以有效的缓冲压力脉动,进而减少由于压力脉动所引起的噪声以及磨损问题。如图7仿真结果所示,分别为出口容积为1 cm3、10 cm3、30 cm3的出口压力曲线。

当泵出口处的容积增大时,响应速度变慢,泵出口处超调量减小,压力脉动减小,且振荡的次数也减少。

图7 泵出口容积不同时的输出压力曲线

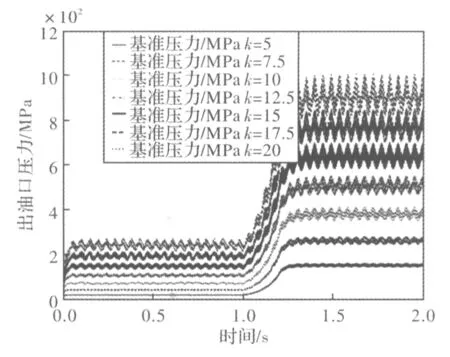

4.4 液压回路负载对斜盘式柱塞泵的影响(图8)

图8 不同斜盘倾角系统负载变化对出油口压力影响曲线

在仿真中研究负载对泵的压力影响,通过调节节流孔的直径来增加负载,近而调节系统的压力。如图8所示,在1 s处系统压力增大,对应的压力脉动也变大,产生噪声以及震动也越大,振荡也越大。脉动将会引起斜盘等各部件的振动引起噪声。所以工作中必须适当调整系统的压力,保持系统的稳定性。

5 结论

综合发动机转速、斜盘倾角、泵出口处容积以及负荷对斜盘式柱塞泵的影响分析后,可得到以下结论:

(1)发动机转速的提高以及斜盘倾角增大,可增大泵平均出口压力,但是,出口压力不稳定,压力脉动明显。

(2)泵出口处的容积会对泵系统的压力产生重大影响,出口容积越大,压力脉动越小,对泵的出口容积设计有一定的指导意义。

(3)系统负载的增加会增大泵的出口压力以及压力脉动,在设计时要同时考虑二者的影响。

经过反复试验以及调整参数,建立了柱塞泵的系统仿真模型。分析了各种影响斜盘式柱塞泵压力以及流量的因素,给泵的设计研发以及故障诊断提供了条件,缩短实际测试数据和进行试验的周期。