基于质量功能展开和肌肉骨骼疾患的机床模块人机优化方法

潘伟杰,谢 易,吕 健,孙 辉,寸文哲

(贵州大学 现代制造技术教育部重点实验室,贵州 贵阳 550025)

0 引言

随着机床设备效能的不断提升,人机协同系统逐渐成为智能机床技术体系中一个重要的技术支点。早在上世纪90年代初,就已提出包含人机耦合、全局并行工程、人机最佳协同合作等多项技术概念的人机一体化学说[1]。人机工程学作为一门整合、协调人——机——环境的新兴交叉学科,在智能生产体系中起到了关键作用。

自国家八五科技攻关课题“典型数控机床计算机辅助工业设计(CAID)系统”中提出“机床人机工程学规则评价模块”[1],到其后人机工程学系统研究在各阶段ICAID中的运用[2],人机工程学数据一直处于研发系统的核心知识群中。同时,作为一门新兴学科,如何有效整合运用多学科的知识框架与研究方法,并在研发环节充分利用学科优势与工业设计师、工程师协同合作,及时有效协调产品人机关系,亦成为学科发展过程中的深层问题。目前产品研发中,人机工程学知识驱动主要反映在边界模块研发中对于相应国家和国际标准的使用与参照。在整体研发过程中引入人机工程学知识评价体系并纳入流程,将更有效地指导设计师与工程师的工作路径,优化整合模型。

质量功能展开(Quality Function Deployment, QFD)是一种将用户需求动态转化为设计、零部件、制造和成本的过程,通常利用层次分析法处理收集到的用户需求,结合矩阵工具将各项数据整合,并利用质量屋形成可视化的工程特征比重[3]。

在上述研究基础上,针对人机优化分析在研发中相对滞后,且缺乏统一的评价标准的问题,本文提出一种有效提升机床模块人机系统的方法,通过整合人机工程学知识,配合工业设计与工程设计特点形成系统优化路径,使研发过程中的人机决策具有一致性。运用QFD方法构建通用的量化框架,将人机工程学中的用户情景知识充分浸入工程决策,形成工业设计、工程设计共享的决策平台,与更加灵活、有效的产品人机优化流程。

1 基于QFD的MSD评价矩阵

1.1 肌肉骨骼损伤研究

肌肉骨骼损伤(Musculoskeletal Disorders, MSD)发病率在各类职业病仅次于皮肤性职业病,位列第二,并且高发于建筑、制造、冶金等行业中,其中机床从业者在生产过程中涉及大量高强度、连续性作业,其患病规律十分典型。

多年以来,围绕MSD和工作负担分析方法的研究一直在人机工程学科中占据重要位置。美国国家职业安全卫生研究所通过多年的数据采集和样本研究,自上世纪八十年代起陆续推出一系列工作安全健康研究方案,广泛应用于各个作业领域[4]。McAtamney等[5]人90年代初提出快速上肢评价(Rapid UpperLimb Assessment, RULA),针对上肢负重时的负担展开快速分析;Karhu等[6]提出欧沃克姿态分析系统(Ovako Working posture Assessment System, OWAS),主要适用于工业、建筑等领域;Buckle等[7]则提出快速暴露检查(Quick Exposure Check, QEC),将主观自评与观察评价相结合,对作业负担展开综合评价。另外,类似的方法如肌肉骨骼紧张因素判定法方法、快速整体测量 (rapid entire body assessment)、荷兰肌肉骨骼疾患调查表(dutch musculoskeletal questionnaire)等[8],都围绕着MSD和作业强度进行不同层次与角度的评估。通常来说,上述方法主要针对设计原型进行报告与评估,人们通过适用性、防错、工作负担、结构化分析等方法提供设计建议与参考[9]。

据调查显示,MSD暴露因素包括连续性工作、抬举重物、高强度反复、长时间静止或站立、使用震动工具等、长时间工作、休息制度、多工种协调、年龄、性别、工龄、身高、体重、外伤史等[10-11]。其中,从企业和政府层面出发制订相应的行业规范可以对高发病率有所缓解,同时生产设备制造商也可以通过设备的改良优化生产操作。

1.2 需求矩阵推理

缓解MSD风险的QFD模型由相关数据之间的关系矩阵所构成,其基础为用户需求矩阵的建立。MSD暴露部位分布全身,由于操作场景与作业类型的不同,其显现几率也不同。本文将降低操作者各部位MSD风险作为研究目标,首先确认改善各部位的相对重要度。传统的QFD方法使用用户调研或专家评审的方法,更偏向于主观评价关系。而本文使用量化的调查统计数据做为需求指数,可以帮助研发人员从定性与定量两方面结合作出分析。

机床操作过程中涉及人体各部位的肌肉骨骼损伤,其操作对象复杂且疼痛原因多样,故针对机械加工行业,整理近年来各个研究机构对行业内MSD患病的部位统计并分析其实际统计对象,如表1所示。

表1 国内各研究机构针对行业内MSD部位统计 %

综合北欧国家MSD标准调查表[18]以及杨磊等[19]国内研究人员的调查制作简易调查表。针对每个样本判断其8个身体部位在全工龄至12个月、12个月至本周以及本周3个时间段内是否出现MSD特征,统计为矩阵R,

表2 重要性标度表

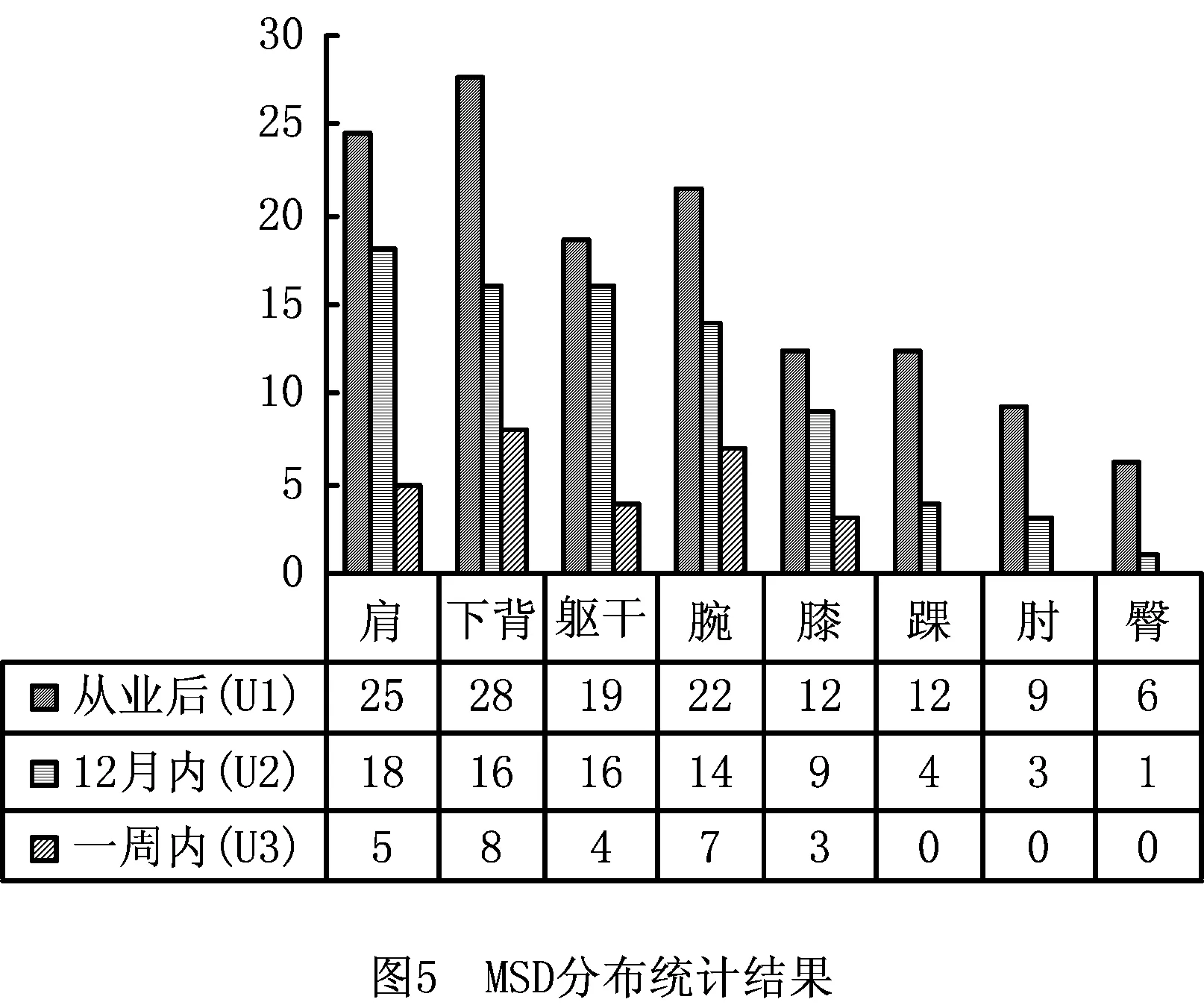

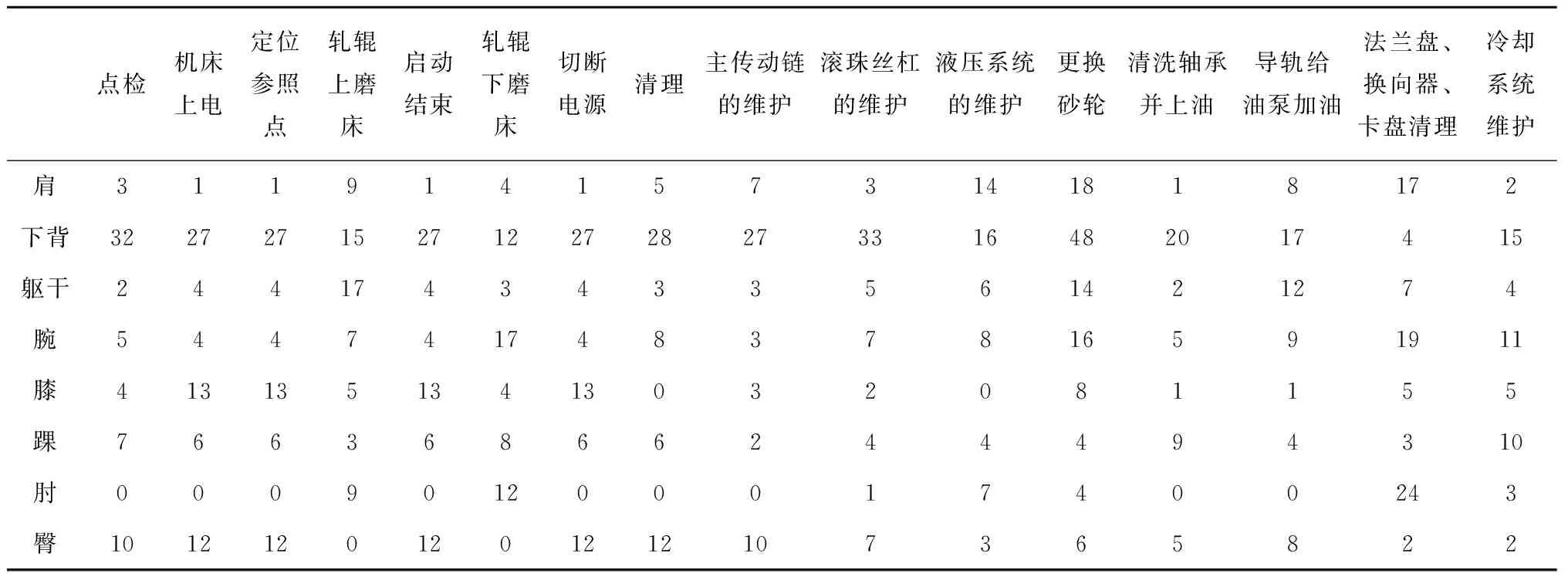

运用层次分析法(Analytiffc Hierarchy Process, AHP)进行需求运算。首先建立层次结构模型,结合MSD问卷结构和QFD需求矩阵结构,将评价系统分解为递阶层次结构,如图1所示。然后,参照表2构建判断矩阵,对用户需求进行两两比较,其判断矩阵为

运用方根法近似求取矩阵最大特征根λmax和特征向量W,步骤如下:

最终依据各个特征向量累积得到总排序权值。

1.3 关联矩阵推理

建立人体部位与工程模块的关联矩阵,需通过计算机辅助人机工程学模拟机床操作中的各个场景,获得综合仿真条件下工人各个部位的负担指数。同时,如需将机体负担对应于相对的产品工程模块,则针对负担产生的原因进行分析。产品模块负担分配的原则遵循两个维度:部件相应的操作暴露时长和人体操作影响范围,推理流程如图2所示。

操作暴露时长的权重取决于暴露频率和单次暴露的时长,合理的作业间隔有利于缓解整体作业负担,连续暴露过长将大幅度增加受力关节的MSD几率。连续的重复性活动会增加MSD风险,作业时手臂处在肩部或以上的静态作业同样会存在一定的发病几率[20]。

在讨论产品模块的影响范围之前,将人体部位依次排列为踝、膝、臀、下背、躯干、肩、肘、腕等,以此寻找其对应的产品部件并分配部分重叠部件的影响占比。

定义多个模块在操作场景下对单个人体部位的影响占比,将边界条件与约束条件区分并分别讨论。机床产品中的接触条件主要包括手部与按钮、旋钮、手柄、维修装备等接触,脚部与踏板、站立面等接触,腰背臀在坐姿中与其支撑面的接触,以及一些特殊情况下的支撑接触。

除边界条件外,约束条件同样在影响占比中占重要地位,例如下背部疼痛在金属加工行业操作工人中十分普遍,然而在产品绝大部分场景中下背部受到的边界条件影响十分有限,其大部分的操作负担来自模块的高度设定和纵深设定,使下背承受过度工作负荷。

由此提出产品模块在某场景中影响人体部位的占比piv,piv=diiv+eijv。其中:di,ei为身体部位中边界条件与约束条件的各自占比;iv,jv为产品模块对应边界条件和约束条件所占比例系数。

质量屋是一种直观的矩阵框架表达形式,本文运用的质量屋工具主要由用户需求矩阵C,评价矩阵A和特征矩阵H组成。由于各个部位在总体中所占的比重各不相同,需要在最终汇总产品部件重要值hv的过程中引入系数ci,ci为bi部位的需求指数。

输出重要值矩阵H。

2 决策流程中的人机知识转化

产品研发过程中的人机优化涉及多种学科融合,包括解剖学、人体测量学、生物力学、认知心理学、工程学等,期间产生了复杂的约束关系与逻辑结构,又分别对应于不同的设计环节。

人机知识在研发中以不同流程阶段分为公理化知识与系统化知识(如图3),两者相互配合。前者包括尺寸、噪声、震动等指标数据,后者测定姿态、动作、认知等操作者活动数据,公理化知识框定产品特性并最终应用于用户,系统化知识则通过用户数据采集反向推导产品,两者互相借鉴与补充可以完善人机系统性能的评估。

人机优化是将人机知识应用从公理化知识向系统化知识过渡的过程,主要分为设计、整合、评价3个阶段。在方案设计阶段将人体测量学与工程心理学等作为基础参照系,在整体布局和工作负担方面参照国家及行业相关标准。其后,整合各方面指标与元素,加入虚拟人与环境变量,形成人—机—环境虚拟平台,最终通过仿真运行摘取人体节点和受力数据,并根据整体的用户需求判断进行评价。

以MSD为例,部分危险因素(如温度、紧张、重复性劳动等)需要实际产品运营部门规范限制,与产品设计密切相关的危险因素主要为力与姿态。力主要包括压迫力与剪切力,通过作用在骨骼产生应力与应变量,姿态则主要针对笨拙姿势(awkward postures),包括弯腰、跪、蹲以及关节的极端屈曲扭转。

将虚拟环境中的数值与标准统计数值交替录入,通过生物力学标准模型得到各个方案的相对测试结果,结合操作时序以及上一阶段人体负担矩阵的结果求指数Qa,

式中Qa的指向随qa的变化而适应决策环境,包括决策对象和比较条件,括号内的权重值随决策涉及的不同部位和模块增减,根据部位a在模块v1~vn中的负担比值决定最终决策中的指数影响力。指数Qa的结果可辅助决策制定,录入过程如图4所示。

3 轧辊机床研发应用实例

3.1 矩阵推理

调查对象为某地70位机床加工操作人员,均为男性,去除患有遗传性疾病或先天身体缺陷样本3枚,实录样本67枚,其中样本平均年龄42岁,平均工龄11年。

按照调查数据中的年龄与工龄分别分组,运用SPSS软件进行ANOVA分析,将样本显现数量作为因变量,工龄、年龄组别作为因子,运用Bonferroni法进行事后比较,结果如表3所示。工龄组中一部分组别产生0.05层级影响,而年龄组别未见显著影响,如表4所示。

表3 工龄组别Bonferroni法多重比较

续表3

注:*表示平均值差异在0.05层级显著。

表4 年龄组别变异数分析

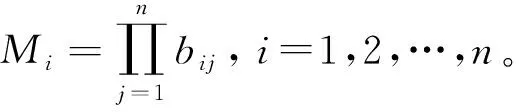

内容包括全工龄、12个月、一周3个时间段内工人是否出现各部位疼痛的症状,数据归为集:U1(u11,u12,…,u18),U2(u21,u22,…,u28),U3(u31,u32,…,u38)整理如图5所示。

由于统计表的结构限制,去除重复统计内容,求得矩阵R,

确立目标层、策略层和措施层,将调集资源优化人机负担作为目标层A,以全工龄至12个月、12个月至本周、本周作为准则层C,将图5中各个人体部位作为措施层P。

构建A-C,C-P判断矩阵,根据表5~表8矩阵计算出的各因素权重结果,获得总层次排序,如表9所示。

表5 A-C判断矩阵

表6 C1-P判断矩阵

表7 C2-P判断矩阵

表8 C3-P判断矩阵

表9 总层次排序表

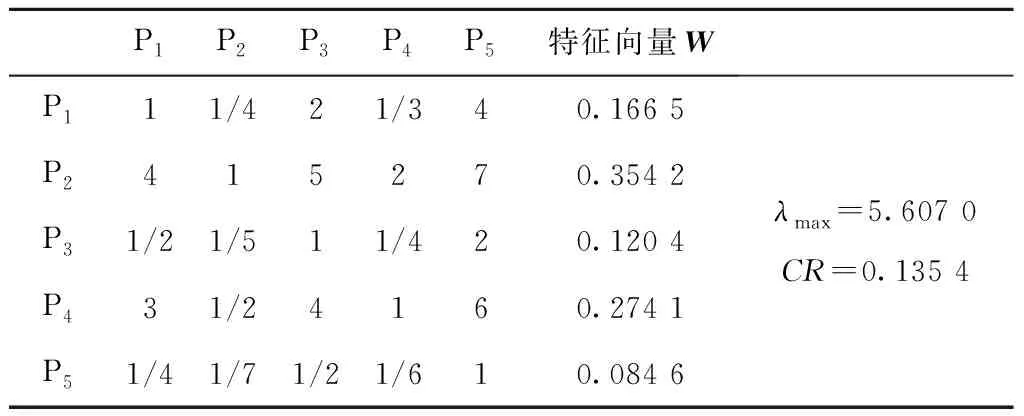

分析轧辊机床生产操作流程,其步骤主要包括点检、机床准备、上电、定位参照点、上料、启动、结束、下料、切断电源和清洁等。除此以外,轧辊机床还需要相当数量的维护操作,包括:针对传动链、滚珠丝杠、液压系统、冷却系统的维护,法兰片、换向器、卡盘的清理,更换砂轮、清洁轴承并上油和导轨给油器加油。

在上述的各项操作中,涉及的机床产品模块包括工作台、导轨、头架换向器、尾架、液压系统、支撑架、冷却系统、磨架、砂轮、套筒(含踏板)、控制台、防护门、铰链门、砂轮防护门、钣金正面和钣金背面。

通过整理各个场景中操作的详细过程,在操作、模块、部位之间建立联系并归纳。运用Siemens Tecnomatix Jack 8.3软件模拟操作者在传统轧辊机床操作中的各个场景,如图6所示。在场景中按照50百分位数的中国男性数据建立人体模型,并模拟操作者在各个场景中的操作姿势,Jack软件将人体负担指数表现为百分数(如图7),关节承受的负担越高,可以承受负担的人数百分比越低,统计各个人体部位在不同操作中的受力负担分析,将各个操作场景中的受力负担分析进行归纳,结果如表10所示。

表10 操作场景的人体负担矩阵

将各场景人体负担分配给相应产品部件,然后人体负担分配给予各个产品模块并统计为评价矩阵A,推理过程如图8所示。以机床上料场景为例,除臀部以外的身体部位都在计算机辅助场景模拟中检测到负担指数,将其记录,随后通过1.3节的推理方

法将负担细分并分配给防护门、头架、尾架、工作台已经钣金正面,最终整合相应表格。最终累加获得的人体负担矩阵如表11所示。

在Quality Companion软件中创建质量矩阵屋(house of quality matrix),编辑图表内部各矩阵关系并输入评价矩阵和重要系数,生成模块的重要值和百分比,结果如图9所示。

表11 针对产品模块的人体负担矩阵

工作台导轨头架换向器尾架液压系统支撑架冷却系统磨架砂轮套筒控制台防护门铰链门砂轮防护门钣金正面钣金背面肩461914828285808831040179900100下背486015000001566304204927281786304躯干16421447025713730056490731724腕9233190356933746421250491460000膝00000000000226028317944踝0000000000761040194223188肘04160564929013212100490000臀000000000002080106338268

结合图9可以看出,在轧辊机床的研发过程中,钣金正面、工作台与控制台的重要值分别占总数的24%,16%,15%,位列前3。钣金正面的形态特征在人体下背、臀部和膝盖部分的劳动姿态中起决定作用,工作台的设计优化不但在日常操作生产中十分关键,而且影响相当一部分维修工作和清洁工作的人体姿态,控制台的形态则决定了操作者在界面操作中的体态和操作动作。上述3个模块的主要研发偏重以及其他模块的重要度可以参考图9作为指导。

3.2 人机方案评价

本单位针对某机床厂工件移动式数控轧辊机床机身架构开展外防护研发以及造型设计,其规格为6 000 mm×2 200 mm,磨削直径范围为30 mm~300 mm,最大顶尖距离为2 000 mm,砂轮横向最大移动距离为200 mm,工件床身与砂轮床身设计为整体床身。

设计团队先后研发了A、B两款造型方案(如图10、图11),依照相关行业设计规范,A、B方案在设计过程中均符合可达性与可视性要求,达到人体测量与生物力学标准。两方案差异点主要在钣金正面与防护门,两个方案在正操作面腰线950 mm以下的设计类似,而在950 mm以上部分,A方案在操作面采用15°度斜面,B方案采用方直风格的造型,使其在下背部、肩部和膝部产生了不同的负担。采集使用者的操作姿态并运用生物力学分析其姿态所产生的相对负担。

将方案A,B分别带入人机分析软件JACK,并与其他运行部件组装形成虚拟环境,挑选被试并代入虚拟测试空间,采集模型视野返回给被试(如图12),运用Kinect动作捕捉系统捕捉被试的姿态动作并捕捉节点动作(如图13)。

根据手位不同,分解用户在该操作面的操作步骤,分别为上手位姿态、轴平面姿态、头架尾架姿态、工作台姿态,然后捕捉被试在操作过程中的各个姿态并记录关节位置,数据汇总如表12所示。针对下背、肩部、膝部的负担分析,分别求得下背前倾剪切力分量、膝部四头肌肌力、肩部孟肱关节作用力(如图14),根据工件上下料以及工作台清理维护的流程确定各个姿态的影响占比,各操作步骤的关节分解如图15所示。

通过统计姿态内膝部、下背腰椎部位、大臂转动部位的坐标值,以及各个部位的转动角度(如表12)与GB/T10000[21]号中国成年人人体尺寸,求得力臂a和关节重力重力F。通过生物力学标准模型,求得关节作用力P与下背前倾剪切力分量M。

表12 虚拟场景数据的采集

通过比较同一部位在A,B两方案中的受力情况(如表13)可以发现,A方案相对于B方案在下背与肩部的受力分布降低了约7%,然而在膝部的受力却增加了约11%。

表13 生物力学方案分析数据

提取相对受力的比值qa,结合3.1节的质量屋表格中钣金正面、防护门的重要值hv,以及这两个部件相对的膝部、下背、肩部关联指数nuv,求得部位a的优势指数Qa,综合下背、膝部、肩部的优势指数Qa分别为7.549,-2.719,0.894,求和结果为正,A方案的人机工程表现相对更为突出。

4 结束语

本文提出基于QFD的针对机床产品模块优化的人机设计方法,着重介绍了产品需求推理和产品关联矩阵推理两个方面,阐述了将MSD调查作为主体的需求推理方案以及人体工作负担分析矩阵的建立方法,运用质量屋工具产生产品模块重要度。随后,整理关系矩阵运用到决策过程中,针对各个方案以及涉及的MSD因素构建虚拟环境,将虚拟环境中的人体数值与生物力学模型组合,并结合相关矩阵数值辅助决策。

针对MSD的知识体系相对复杂,学界仍然在进一步研究完善,在实际操作中,如何辨别MSD知识的实际运用空间十分关键。本文将知识划分为公理化知识与系统化知识,将公理化知识运用在设计参考数值中,并构架关系矩阵,在决策中与系统化知识相结合,希望能够将工业设计与工程设计中的参考数值与决策评价数值分离,以消除决策过程中的偏向,使决策更加合理、客观。

在实际操作中,由于用户需求样本条件限制产生的“模糊与不确定性”、工程特征自相关关系的缺失,使得本方法存在相当的发展空间。进一步的研究将重点围绕灰色系统理论、需求层次分析、针对MSD病理的调查以及机床研发系统进一步优化该方法。