Inconel 718平面移动强化感应加热工艺的温度调控分析

李 峰,秦晓峰,任家骏,李学崑,融亦鸣,3,4

(1.太原理工大学 机械与运载工程学院,太原 030024;2.清华大学 机械工程系,北京 100084;3.伍斯特理工学院 机械工程学院,美国 马萨诸塞州 01609;4.南方科技大学 机械与能源工程系,深圳 518000)

感应加热被广泛应用于多种热处理工艺中,比如感应淬火、钎焊、回火等[1-3]。感应加热技术在国外有较为广泛的应用,张家雄等对俄罗斯等国外工业中感应加热的应用进行了综述[3]。普通的感应加热工艺中,感应线圈多以螺旋状居多,即所加热工件为圆柱形的零件。由于螺旋线圈内部的电磁场分布较为均匀,因此这种感应加热具有加热快、效率高等特点[2,4]。近年来,为了将感应加热工艺能够应用地更为广泛,国内外许多学者针对感应加热进行了较多研究[5-10],包括对感应加热过程的数值建模、电磁场转换机理等研究。

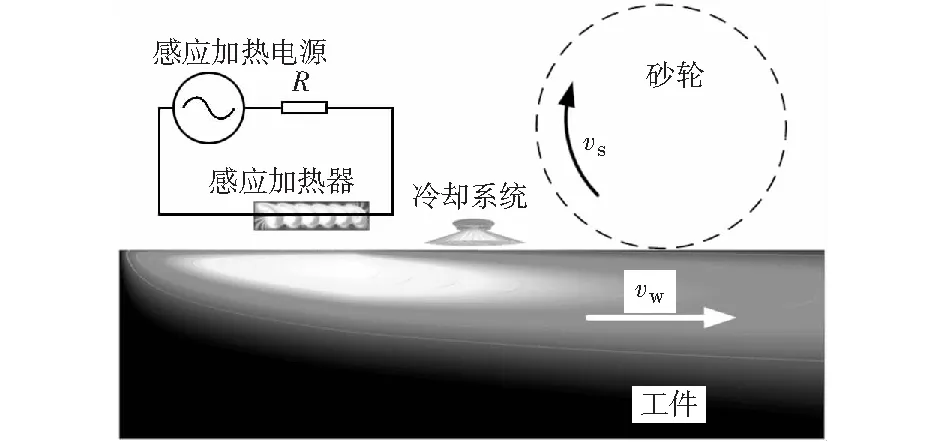

感应加热的效率取决于线圈电磁场的有效转换以及感应加热系统的合理匹配,尤其是平面感应加热工艺。由于平面感应加热所需线圈与普通螺旋线圈有明显不同,因此磁场分布难以有效集中、系统回路空气阻抗过大、加热也不均匀[9-10]。一些新型聚能器的出现,有效地提高了平面感应加热的效率,从而使这种加热工艺的应用得到了扩展[11-15]。李峰等[13]研究了一种镍基高温合金Inconel 718的复合磨削工艺(如图1),即在磨削前利用非接触式的加热工艺对工件预加热,以期改变磨削温度梯度。采用了非接触的平面感应加热,并对这种感应加热工艺的静态加热温度进行了有限元建模分析以及实验研究[14-15]。

然而,可移动的平面感应加热工艺的相关研究仍然较少,尤其是可移动平面强化感应加热器的合理设计及加热温度的精确调控等研究。因此,高效可控的平面移动强化感应加热工艺的机理仍需进行深入的研究。

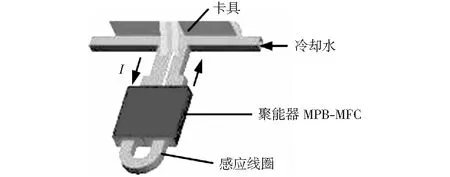

本文将研究和开发一种加热温度可精确调控的Inconel 718平面可移动强化感应加热工艺。图2是针对平面加热的实际需求所设计的强化感应器结构。感应线圈通过卡具固定到变压器上,且线圈内部通入循环流动的冷却水,从而确保感应线圈在加热过程中尽可能保持较低的温度,有效降低系统能耗。新型聚能器MPB-MFC能够有效地将感应线圈的电磁场集中到线圈下方部位,提高加热效率[14-15]。

图1 平面强化感应工艺应用于磨削加工[13]Fig.1 Grinding assisted by planar strengthen induction heating[13]

图2 平面强化感应加热器Fig.2 Planar strengthen induction heater

本文基于数值仿真技术建立该加热工艺的电-磁-热耦合场数值分析模型及温度计算调控模型,并研究影响加热温度的主要工艺过程参数。同时,搭建表面及亚表层温度可准确测量的平面可移动强化感应加热实验系统,进行多组单因素实验和多因素综合调控实验,并结合响应曲面法对所建立的温度计算模型进行实验验证,最终实现平面可移动强化感应加热温度的预测和调控。

1 数值建模

1.1 电-磁-热耦合场数学模型

该平面强化感应加热的工艺过程是电场、磁场和热场的多物理场相互作用过程,其转换关系如图3所示。电场和磁场转换由麦克斯韦方程组计算,控制方程如式(1)-(2);其中,A和φ是为方便计算而引入的矢量(式(3)和(4)),磁导率μ是电-磁转换计算的主要影响参数。电磁感应产生的涡流热传导则由方程(5)控制,其中,比热容c和热传导率λ是影响温度场计算的重要参数。μ、c和λ均是非线性的,μ与磁通量密度B和温度θ有关,而c和λ是随温度θ的变化而变化的。

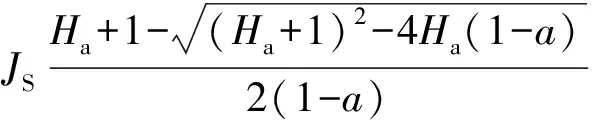

使用振动样品磁强计LAKESHORE-730T测量不同温度下磁极化率M和H的关系,并拟合出磁通量密度B和磁场强度H的回归数学模型[16],如式(6)和式(7).

(1)

(2)

(3)

(4)

(5)

(6)

(7)

式中:J为传导电流密度,由电输入参数的电流强度I和频率f决定;A为磁矢量势;μ为磁导率;φ为电标量势;σ为电导率;ε为相对电介质;t为时间;c为材料比热容;λ为热传导系数;ρ为材料密度;Qv为电磁场涡流形成的热场密度。

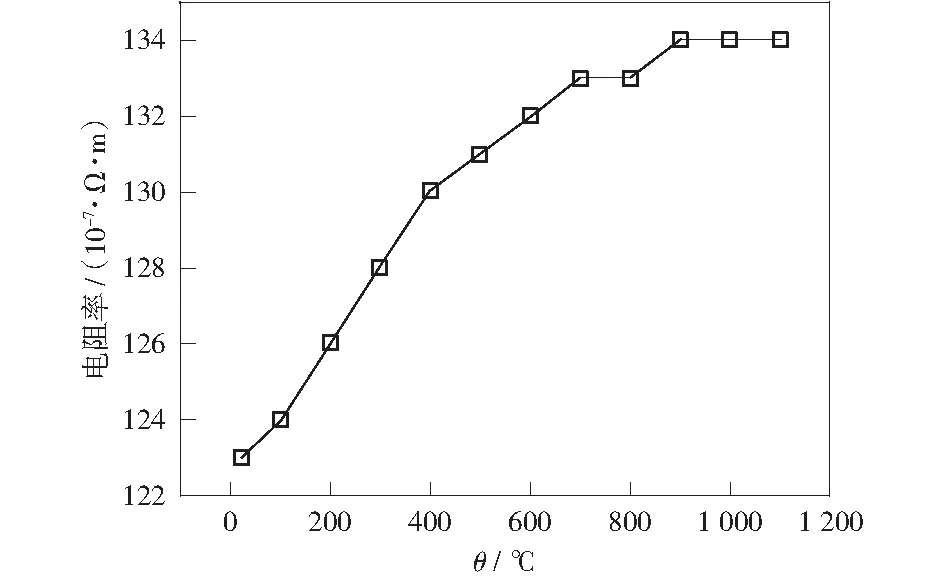

图4—图6分别为所测得的被加热工件材料的电阻率、比热容及热传导率随温度变化曲线模型,可以看出,随温度的变化呈现非线性特性。另外,Inconel 718的磁导率近似等于1,且随磁场及温度变化较小。

1.2 可移动强化感应加热有限元模型

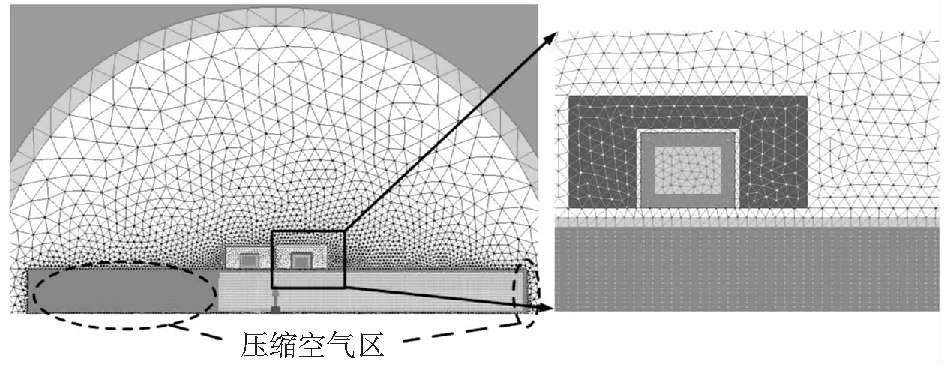

图7是可移动的强化感应加热系统的有限元仿真模型。感应加热电源为感应线圈提供一定强度I和频率f的输入电流,由于电磁感应现象,移动的工件内部会产生涡流,从而产生加热工件的内热源。压缩空气区域需要建立动态移动仿真网格,本研究采用了收敛性较好的结构化网格。感应线圈和工件表面以下3 mm区域是温度和电磁场量有较大变化梯度的区域,因此进行了网格尺寸优化,采用0.1 mm大小的结构化网格,且保证在1 mm内有至少10层网格,这样才能确保温度和电磁场量计算结果的收敛性及准确性。

图4 Inconel 718电阻率Fig.4 Resistivity of Inconel 718

图5 Inconel 718比热容Fig.5 Specific heat capacity of Inconel 718

图6 Inconel 718热传导率Fig.6 Thermal conductivity of Inconel 718

图7 强化感应加热工艺系统的可移动有限元计算模型Fig.7 Simulation computational model of planar moving strengthen induction heating

2 实验系统

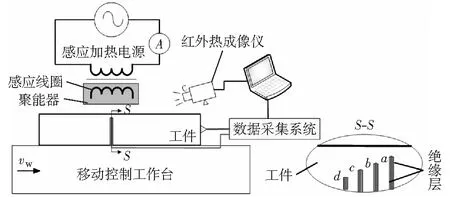

图8是平面可移动强化感应加热实验系统的原理图。实验系统主要包括感应加热电源、变频调压器、强化感应器(包含聚能器MPB-MFC)和冷却装置。其中,变频调压器可以实现频率的调控,其范围为10~50 kHz;感应线圈电流的强度调控范围为0~1 200 A.冷却装置可以对线圈内部进行循环水冷却,防止加热过程中线圈过热及能耗升高;也可以提供一定压强的冷却水或者液氮喷射,对被加热工件进行表面冷却,最终实现工件加热温度的联合调控。实验系统还包括温度采集和分析装置。工件的表面温度由红外热成像仪(NEC R300W2-NNU)拍摄获取;同时,工件表面及内部点的温度变化历程则通过排丝法搭建的半自然人工热电偶进行测量,具体布丝如图9所示。通过热电偶及红外成热像仪同时测量表面温度,可以标定热成像仪及提高温度测量的准确性。

图8 平面移动强化感应加热实验系统及排丝法测温原理图Fig.8 Experiment system and the temperature measurement of planar moving strengthen induction heating

3 强化感应加热温度影响因素分析

3.1 单因素分析

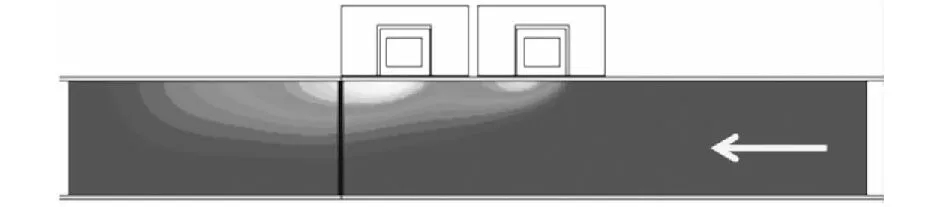

图9是在被加热工件材料为Inconel 718,聚能器为FluxtrolA,加热距离d=1 mm,输入电流I=650 A,频率f=35 kHz,移动速度v=5 mm/s以及表面施加0.5 MPa气压条件下,某一强化感应加热瞬间的工件温度场分布云图。由图9可以看出,加热工件进行了两次加热,表面温度最高,且整体温度分布趋势符合实际预期。

图9 强化感应加热仿真温度场分布Fig.9 Temperature distribution of strengthen induction heating

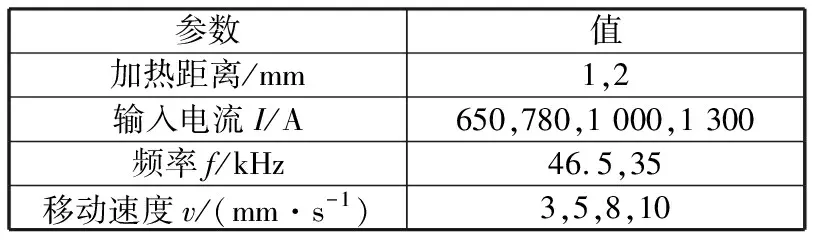

为了研究不同工艺参数对加热温度的影响,选取对Inconel 718进行了多组移动感应加热实验,并采取工件表面以下1 mm处的实际温度变化结果进行移动感应加热的单因素分析,具体的参数取值如表1所示,采用5种不同型号的聚能器,分别为:Fluxtrol A,Fluxtrol 50,Fettron 559H,Fluxtrol B23,Fetteon 119.

表1 平面移动感应加热单因素实验参数Table 1 Single factor experimental parameters of planar motion induction heating

聚能器材料μ是影响加热温度的主要参数之一。图10是在5种不同型号聚能器强化作用下的工件亚表面1 mm处的温度变化过程。由图可以看出,聚能器Fluxtrol A在15 s内的加热效果要明显高于其他4种聚能器,这是由于Fluxtrol A更适用于中低频加热(f<50 kHz),且与其它聚能器相比,Fluxtrol A具有更高的磁导率。因此后续选择Fluxtrol A进行分析。

图10 使用不同聚能器时工件表面以下1 mm处的温度变化Fig.10 Temperature variation at 1 mm below the surface of the workpiece with different MPB-MFC

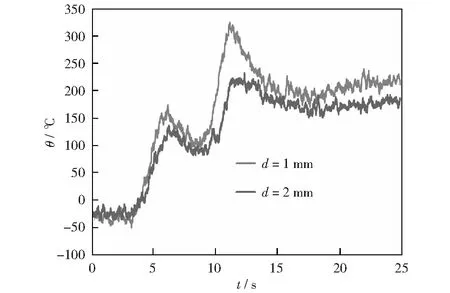

图11是加热距离d=1 mm和d=2 mm时,工件表面以下1 mm处的温度变化结果。可以看出,加热距离越大,加热温度能达到的最大值会降低,即加热效率越低。因为距离增加会引起感应加热系统负载阻抗的变化,从而影响加热效率。d从1 mm增加到2 mm时,最高温度约下降10%.考虑到实际加热效果以及经验等因素,不将加热距离d作为温度精确调控的主要因素,综合考虑后取加热效率较高的d=1 mm为合理的加热距离。

图11 不同的加热距离时工件表面以下1 mm处的温度变化Fig.11 Temperature variation at 1 mm below the surface of the workpiece with different heating distance

图12是感应加热线圈输入不同强度的电流时,工件表面以下1 mm处的温度变化结果。由此可以看出,加热温度同样经过了两次加热,与前面加热温度趋势相同。I的增加对能够达到的最大温度影响较大,I从650 A增加到1 300 A,最大温度增加约5倍。当f一定时,I对加热温度有显著影响。I与f都是影响温度的主要工艺参数。

图12 不同的线圈输入电流时工件表面以下1 mm处的温度变化Fig.12 Temperature variation at 1 mm below the surface of the workpiece with different induction current

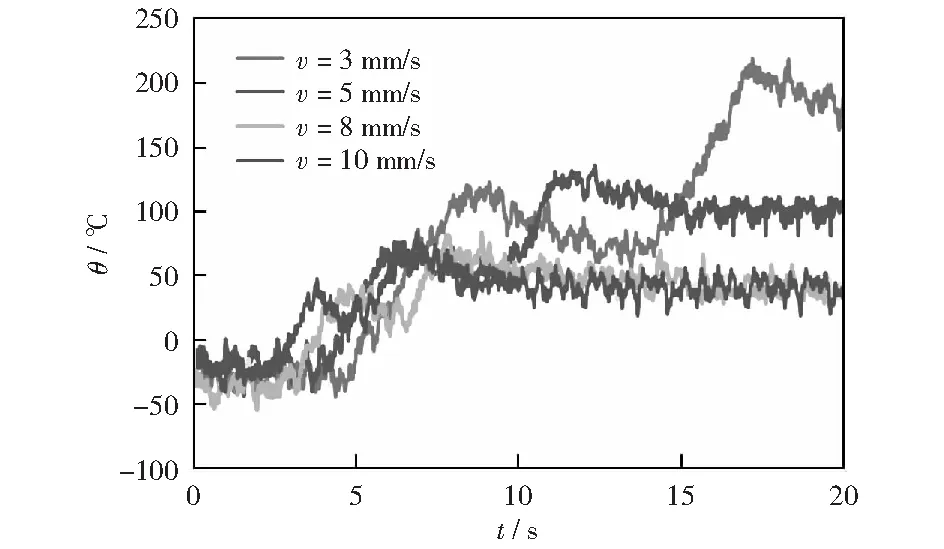

图13是不同的移动速度时,表面以下1 mm处的温度变化结果。可以看出,移动速度不同,加热温度曲线的最高温度峰值及加热速度都不同。速度较小,加热温度较慢,但所能达到的最大温度则较高;反之,则相反。移动速度也是影响温度的主要工艺参数之一。

综上,通过移动强化感应加热的有限元仿真以及实验的单因素研究分析,当聚能器一定时,影响工件最终加热温度场分布的主要工艺参数为线圈输入电流I、频率f、移动速度v.另外,考虑到工件表面换热系数(QHTC)也是温度计算过程中的重要边界条件,因此综合选择I,f,v,QHTC进行强化感应加热温度的精确调控。

图13 不同的移动速度时工件表面以下1 mm处的温度变化Fig.13 Temperature variation at 1 mm below the surface of the workpiece with different moving velocity

3.2 有限元模型验证

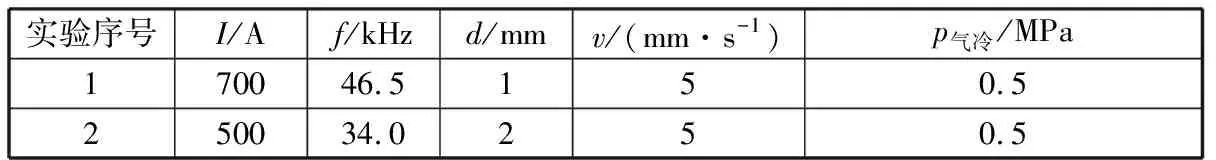

为了验证所建立的平面移动强化感应加热有限元数值仿真模型的有效性,进行了两组移动强化感应加热的温度验证实验,具体实验参数见表2.

表2 移动强化感应加热实验参数Table 2 Experimental parameters of moving strengthen induction heating

图14为实验条件为I=700 A,f=46.5 kHz时,工件纵截面内表面以下1 mm、5 mm处实际测量的温度曲线与仿真结果对比。同样,图15为实验参数为I=500 A,f=34 kHz时,工件表面以下1 mm、3 mm处的实测温度实验数据与有限元仿真对比结果。结果表明,通过图8所示的排丝法可以准确获得加热过程中工件表面及亚表层的温度演变历程。并且,有限元仿真温度结果与实验具有相同的趋势,跟随误差也较小,平均误差均小于15%,说明所建立的有限元模型能够有效预测平面移动感应加热工艺过程的温度分布。

I=700 A,f=46.5 kHz图14 实验1的实测温度与仿真结果对比Fig.14 Comparison of measured temperature and simulation results in Test 1

I=500 A,f=34.0 kHz图15 实验2的实测温度与仿真结果对比Fig.15 Comparison of measured temperature and simulation results in Test 2

4 基于RSM的温度调控分析

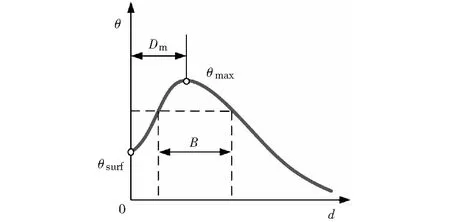

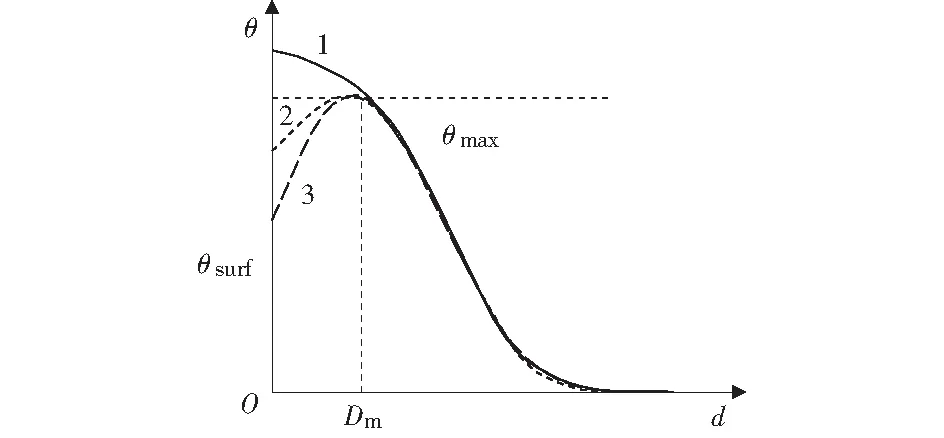

响应曲面法(RSM)能够用来分析多个输入变量下的输出响应,比传统建模分析方法具有更广泛的应用[16]。本文采用RSM来建立移动强化感应加热过程中多个工艺参数与加热温度之间的关系,数学模型如式(8)所示。4个主要控制的工艺参数分别为电流强度I、频率f、移动速度v和边界换热系数QHTC,而最终加热温度为系统输出变量。如图16所示,期望的温度曲线取4个主要控制参数量来表征,分别为表面温度、最高温度、最高温深度和热源宽度。RSM一般采用二阶模型分析,因此,温度的二次多项式控制方程具体如式(9)所示。B为系数矩阵,可通过式(10)计算。式(9)可采用最小二乘法进行拟合,从而得到最小平方和函数,如式(11)所示。对于给定的系数矩阵B,可以求出一个相对应的最小平方和函数值S(α),因此能够产生最小S(α)值的系数矩阵B的过程就被称为最小二乘估算,同时这样能够得到所拟合模型的最小误差。SAS公司的JMP软件可以用来进行该RSM控制模型的回归分析,其有效性在文献[15]中已有相关的分析。

图16 温度曲线的特征表达参数Fig.16 Characteristic expression parameters of temperature curve

θ=[θsurf,θmax,Dm,B]T=f(I,f,v,QHTC) .

(8)

θ=b0+b1·I+b2·f+b3·v+b4·QHTC+b11·I2+b22·f2+b33·v2+b44·QHTC2+b12·I·f+b13·I·v+b14·I·QHTC+b23·f·v+b24·f·QHTC+b34·v·QHTC+ε.

(9)

(10)

(11)

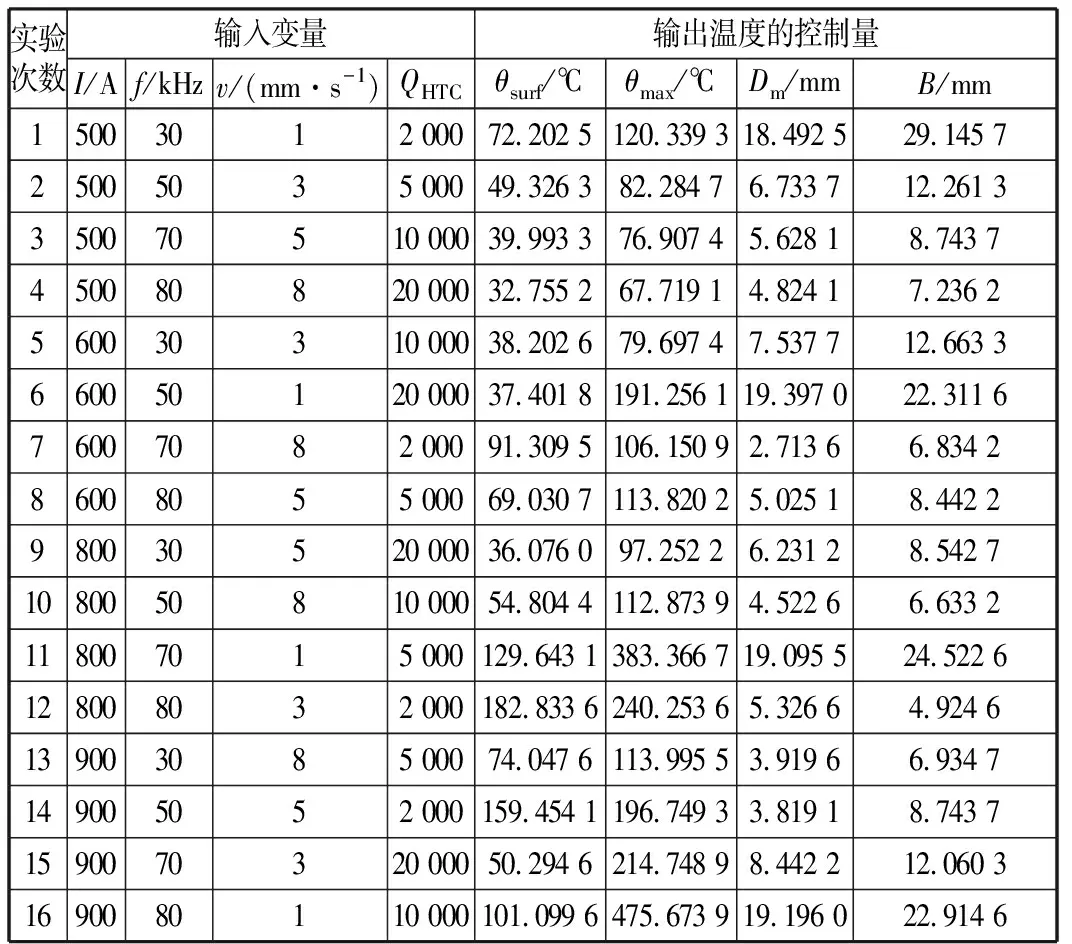

本研究设计了四水平的仿真实验进行分析,详细的实验参数及正交试验设计如表3所示。其它工艺参数为:工件试样材料Inconel 718,加热距离d=1 mm,感应加热表面热对流系数h=20 W/(m2·K),辐射系数CS=0.5 W/(m2·K4).16次实验的结果如表3所示。

表3 四水平实验参数值及实验值Table 3 Four-level experimental parameters and experimental values

通过对表3中的输出温度结果进行回归分析计算,式(12)—(15)分别为θsurf,θmax,Dm,B的数学控制方程,输入工艺变量为[I,f,v,QHTC],目标量为[θsurf,θmax,Dm,B].只要式(12)—(15)的控制精度良好,就可以利用该数学模型进行逆求解,即可求出满足一定目标温度场分布时的工艺参数值,从而为加热工艺提供数据支撑,实现移动强化感应加热工艺的温度调控。

θsurf=72.585 4-0.076 6·I-0.834 5·f+3.453 7·v-0.00 5·QHTC+0.000 1·I2-0.008·f2-0.564 8·v2+4×10-7·QHTC2+0.004·I·f-0.002 2·I·v-1×10-5·I·QHTC-0.003 1·f·

v-0.000 06·f·QHTC+0.000 3·v·QHTC;

(12)

Dmax=304.003 2-1.279 5·I+6.301 3·f-94.234·v+0.027 02·QHTC+0.001 7·I2-0.006 8·f2+8.501 1·v2-6.32×10-7·QHTC2-0.005 8·I·f-0.060 4·I·v-3.19×10-6·I·QHTC+0.486·f·v-0.000 2·f·QHTC+0.000 09·v·QHTC;

(13)

Dm=43.661 2-0.085 8·I+0.536 5·f-16.6·v+0.001 6·QHTC+0.000 1·I2+0.000 47·f2+0.777 2·v2-5.72×10-8·QHTC2-0.001 1·I·f+0.002 8·I·v+7.27×10-7·I·QHTC+0.080 9·f·v-0.000 015·f·QHTC+0.000 01·v·QHTC;

(14)

B=50.910 4-0.078 8·I+0.793·f-20.531 6·v+0.000 89·QHTC+0.000 1·I2-0.000 35·f2+0.919 2·v2-8×10-8·QHTC2-0.001 7·I·f+0.001 3·I·v+1.9×10-6·I·QHTC+0.129 1·f·v-0.000 01·f·QHTC+0.000 015·v·QHTC.

(15)

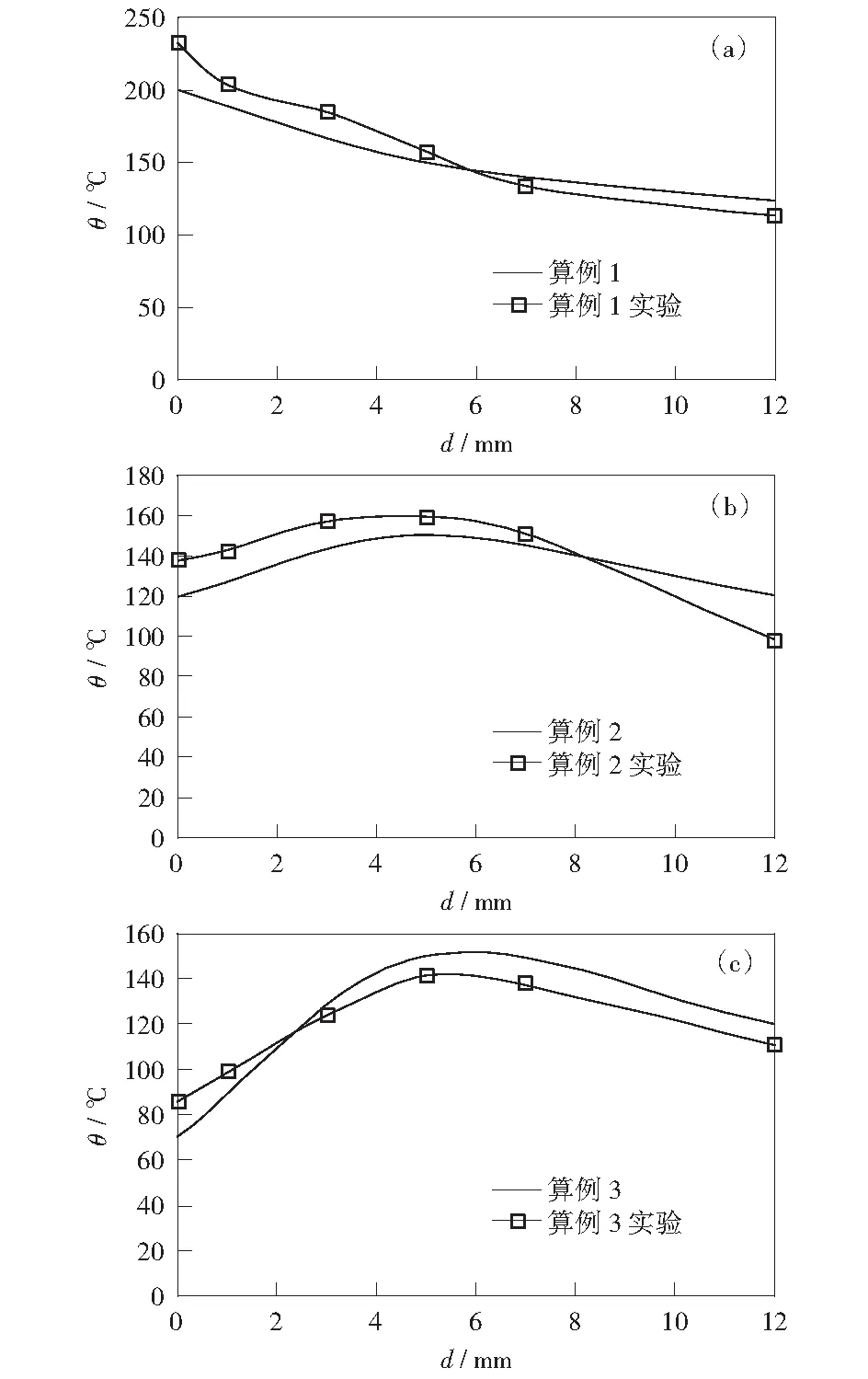

为了验证所建立的RSM温度场控制模型(即式(12)—(15)),进行了3组验证实验。图17是3种不同分布形式的温度曲线,表4是三种曲线相对应的4个控制量以及通过式(12)—(15)所求解出的所需工艺输入量数值。根据表4中的所需4种工艺输入参数值进行移动强化感应加热实验,同时通过图8所示的温度采集方法对加热完成后的工件表面及亚表层的温度进行测量分析。

图17 三种不同趋势的目标温度曲线Fig.17 Target temperature curve of three different trends

序号目标参数所需工艺参数θsurf/℃θmax/℃Dm/mmB/mmI/Af/kHzv/(mm·s-1)QHTC1200150513753.845.11.9309.52120150512783.745.43.42 913.0370150512854.435.35.27 203.2

图18是3种验证实验下所获得的实验温度曲线与所期望的控制曲线的对比结果。表5则是根据图18的曲线所得出的误差分析结果。可以看出,第3个实验的表面温度θsurf误差最大,约为19.5%.整体上3种验证实验下的误差均小于20%.考虑到实验过程中感应电源电路系统的损耗、有限元仿真模型中电-磁-热耦合场中一些边界条件的简化以及温度采集系统不可避免的误差等情况,可认为本文所进行的温度调控误差在允许接受的范围之内。因此本文所建立的RSM温度场控制模型能够实现移动强化感应加热工艺中温度场的预测和调控。

图18 3种验证实验的对比结果Fig.18 Contrast results of three kinds of verification experiments

实验序号相对误差/%θsurfθmaxDmB116.04.87.210.5215.16.011.617.1319.513.317.218.1

5 结论

本文针对平面感应加热工艺较难实现的问题,研究和开发了一种基于MPB-MFC的可移动平面强化感应加热工艺。

基于Flux2D软件建立了可移动平面强化感应加热工艺的电-磁-热耦合有限元数值模型,并搭建了可移动平面强化感应加热实验系统。通过仿真和实验研究了影响工件加热温度场分布的主要工艺参数,并结合实验验证了所建立的有限元数值模型的有效性。基于响应曲面法研究了多因素综合作用下工件加热温度的预测和调控,主要结论如下:

1) 所建立的有限元仿真模型得到的工件整体温度分布趋势符合实际预期。加热距离d越大,加热温度能达到的最大值会降低,即加热效率越低。当f一定时,I对加热温度有显著影响,I的增加对能够达到的最大温度影响较大,I从650 A增加到1 300 A,最大温度增加约5倍。移动速度v较小,加热温度速度较慢,但所能达到的最大温度则较高;反之,相反。

2) 两组移动强化感应加热的验证实验结果表明,有限元仿真温度结果与实验具有相同的趋势,且跟随误差较小,平均误差小于15%。说明所建立的有限元模型能够有效预测平面移动感应加热工艺过程的温度分布。

3) 选择4个主要工艺参数进行强化感应加热温度的精确调控分析,分别为线圈输入电流I、频率f、移动速度v和表面换热系数QHTC.通过合理的实验设计,并基于响应曲面法RSM建立输出温度与4个主要输入工艺参数之间的数学控制模型。为了验证所建立的RSM温度场控制模型,进行了3组验证实验。结果表明,温度调控的最大误差约为19.5%.考虑到实验过程中感应电源电路系统的损耗、有限元仿真模型中电-磁-热耦合场中一些边界条件的简化以及温度采集系统不可避免的误差等情况,可认为本文所进行的温度调控误差在允许接受的范围之内,且该模型能够实现移动强化感应加热工艺中温度场的预测和调控。

本文所研究的可移动平面强化感应加热工艺能够应用于平面磨削/切削等辅助加工,或者其它一些需要对零件表面(尤其是平面)进行处理的工艺中,比如淬火、钎焊、回火等。