甘油碳酸酯的催化合成研究进展

李 斌, 薛永兵, 王潇潇, 王远洋, 刘振民

(太原科技大学化学与生物工程学院,山西 太原 030024)

引 言

近些年,经济的快速发展需要大量能源的供应,具有可再生、无毒、废气排放量小等优点的生物柴油受到高度关注。我国石油缺口巨大,但有大量植物油、废弃油脂等生物柴油的生产原料,为生物柴油的规模化生产提供先决条件。生物柴油作为一种理想的化石能源代替物,其大规模生产可应对石油危机,缓解我国大量进口石油带来的经济问题,减少环境污染[1]。目前,生物柴油的生产是通过植物油脂的转酯化反应实现的,在其生产过程中大约副产10%的甘油,快速发展的生物柴油工业导致越来越严重的甘油过剩局面,因此,开发甘油深加工产品已成为油脂化学工业研究的热点。

甘油碳酸酯(羟甲基二氧杂戊环酮,简称GC,分子式:C4H6O4)作为一种重要的甘油衍生物,具有高活性的羟基和环状碳酸酯基团,化学性质活泼,可广泛应用于食品、医药、化妆品、纺织、涂料、塑料、机械、军事、航空、航天、集成电路、新材料、新能源等领域[2]。因此,GC的开发对解决甘油过剩具有重要的理论意义和应用价值。

1 GC合成方法

以甘油为原材料,GC的合成方法有甘油-光气法、甘油-CO法、甘油-CO2法、尿素醇解法和酯交换法等。

1.1 甘油-光气法(见式1)

图1 光气法合成GC的反应方程式

Franklin等以碱金属或碱土金属碱(或盐),如,氢氧化钠、碳酸钠、氢氧化钙等为催化剂,以甘油和光气为原料成功合成GC。该方法的缺点是,光气有剧毒,且污染环境,存在安全隐患。

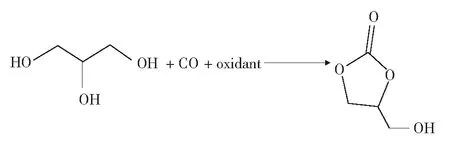

1.2 甘油-CO法(见式2)

图2 CO法合成GC的反应方程式

CO法是甘油、一氧化碳和氧气在IA族、IIA族或Ⅷ金属元素的催化作用下,0 ℃~180 ℃条件下合成碳酸甘油酯。Hu[3]采取PdCl2(phen)为催化剂,2.0 MPa CO,1.0 MPa O2直接、高效地催化甘油合成GC。在反应温度140 ℃,反应2 h,实现粗甘油85%的转化率。该方法CO对人体具有危害,存在较大的安全隐患,该方法已被更好的方法所替代。

1.3 甘油-CO2法(见式3)

图3 CO2法合成GC的反应方程式

Zhang等[4]以甘油和CO2为原料,以Cu/La2O3为催化剂,在温度150 ℃、压力7.0 MPa下反应12 h合成GC。结果显示,甘油的转化率为33.4%,GC选择性为45.4%。Liu Jiaxiong等[5]以CeO2为催化剂,在温度150 ℃、压力4 MPa下反应5 h,GC的收率可高达78.9%。CeO2经5次循环使用后,在400 ℃下,5 h后重新生成,测得其无活性损失。C. Vieville等[6]在沸石和离子交换树脂存在下,在超临界CO2中直接合成GC。在超临界CO2中,压力为10 MPa,温度为313 K,反应1h甘油转化碳酸甘油酯达到了平衡。甘油-CO2法是以分子筛和离子交换树脂、二丁基氧化锡等为催化剂,在超临界条件下直接合成GC。但是该路线反应条件苛刻,且需要使用助溶剂,催化剂易中毒,反应受热力学的限制产率较低。

1.4 尿素醇解法(见式4)

图4 尿素醇解法合成GC的反应方程式

柳利花[7]以甘油和尿素为原料制取了GC。依据尿素醇解反应的特点,设计出了一种具有酸碱双中心的介孔ZnO催化剂,优化得到的最佳条件:反应温度140 ℃,反应时间6 h,催化剂用量5.0%,尿素和甘油的摩尔比1.5∶1.0。该方法得到的GC收率为85.97%。孙海云等[8]通过研究发现,贝壳固体碱主要成分为氧化钙,性质与氧化钙相似,但更稳定,其比表面积更是氧化钙的7.7倍,选取贝壳固体碱作为催化剂,以甘油和尿素为原料,采取尿素醇解法合成GC。对反应进行单因素实验和四因素三水平正交实验,得出最优条件:尿素与甘油的摩尔比为1.4∶1.0,反应时间为1.5 h,反应温度为155 ℃,催化剂用量为2.5%,甘油的转化率达74.21%。并研究压强及含水量对反应的影响,结果表明,减压利于反应进行;加水的条件下,反应时间变长,甘油转化率降低。尿素醇解法以路易斯酸为催化剂,需要在真空下进行,以便推动甘油转化为GC。但是该路线存在氨气回收的问题。

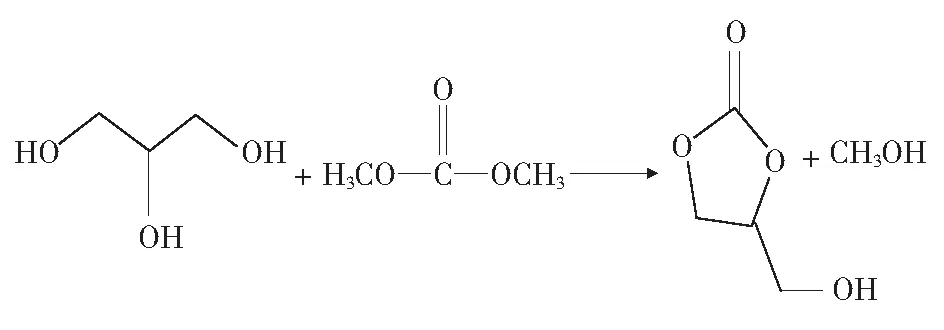

1.5 酯交换法(见式5、式6)

酯交换法是碳酸乙烯酯/碳酸烷基酯与甘油进行酯交换反应合成GC。

胡步青等[9]以泥煤生物炭为原料,制备一系列廉价、高效的固体碱复合催化剂,用于催化甘油和碳酸二甲酯进行酯交换反应制备GC。并对催化剂的制备条件、催化反应条件及重复利用进行分析。结果表明:催化剂30K/PB-600具有最优催化活性,当催化剂用量为5%、DMC/甘油摩尔比为4∶1、反应时间为1.5 h、反应温度为80 ℃时,甘油的转化率达到99.1%,GC的产率达到95.7%;经过5次循环利用后,甘油的转化率为94.2%,GC的产率为69.8%。产率下降的原因主要是由于K+的流失。酯交换法是由碳酸乙烯酯/碳酸烷基酯与甘油进行酯交换反应合成GC的方法,因该路线甘油转化率高、GC选择性好,是最具有工业化应用前景的一条工艺路线。亨斯曼公司以甘油和碳酸乙烯酯为原料,于2009年实现工业化生产,但产物GC和乙二醇的沸点相差较小,分离成本较高。而甘油与碳酸二甲酯反应制备GC因反应条件温和、操作设备简单,且产物GC和甲醇的沸点相差较大而容易分离提纯等优点广受青睐。

图5 碳酸乙烯酯/甘油反应制取GC

图6 碳酸二甲酯/甘油反应制取GC

2 甘油/DMC酯交换反应的催化剂

据文献报道,对以甘油和DMC为原料,通过酯交换合成GC,其所用的催化剂有多种,大致分为单一组分的金属氧化物催化剂、复合型金属氧化物催化剂、离子液体、酶催化剂和负载型固体碱性催化剂等。

2.1 单一组分的金属氧化物催化剂

单一组分金属氧化物主要包括碱金属氧化物、碱土金属氧化物和稀土金属氧化物等。该类催化剂可通过高温煅烧,在表面产生点、线、面的晶格缺陷来提高碱强度和催化活性。杜美美等[10]以甘油和DMC为原料,在600 ℃煅烧4 h,以CaO为催化剂合成GC,在反应温度75 ℃,反应时间2 h,催化剂用量0.8%(质量分数),DMC和甘油的摩尔比2.5∶1.0下,GC的收率为96.78%,甘油转化率97.98%。虽然CaO具有较高的催化活性,但它在使用过程中很容易和空气中的H2O或CO2等反应生成Ca(OH)2或CaCO3,而造成催化活性降低。为避免这一影响,实验室阶段每次实验前均需对CaO进行高温活化处理,但这在工业应用中会耗费大量能量,缺乏可行性。白宗权[11]通过共沉淀法制备出梯形、棒状、鸟巢状、花球和球状等不同形貌氧化镁,将其作为甘油和DMC反应生成GC体系的催化剂。与其他4种形貌氧化镁相比,梯形氧化镁由于Mg和O的的摩尔比更接近于1,从而更容易吸附溶液中甘油和DMC,且其表面的碱性较弱,从而有利于甘油和DMC反应生成GC。在重复利用实验探究中发现,将首次催化后的氧化镁直接在500 ℃下焙烧3 h所得材料的二次催化产率很低,但是将其先在氮气条件下于400 ℃焙烧3 h,再在空气中于500 ℃焙烧3 h所得材料的多次催化产率高达90%以上。

2.2 复合氧化物催化剂

复合氧化物系指多组分氧化物。用于催化反应的复合氧化物即为复合氧化物催化剂。Khayoon[12]以复合型金属氧化物(Mg1+XCa1-XO2)为催化剂研究甘油和DMC的反应,结果表明,以MgO和CaO为原料,镁/钙质量比1∶1时,在850 ℃焙烧6 h得到的催化剂活性最高。在反应温度70 ℃,反应时间1.5 h,催化剂用量3%(质量分数),DMC和甘油的摩尔比2∶1条件下,甘油完全转化为GC。研究还发现,催化剂中镁/钙两种金属具有协同催化作用,催化效果高于MgO或CaO单独使用时的效果。

2.3 离子液体

离子液体是指在室温或接近室温下呈现液态的、完全由阴阳离子所组成的盐,也称为低温熔融盐。离子液体作为离子化合物,其熔点较低的主要原因是因其结构中某些取代基的不对称性使离子不能规则地堆积成晶体所致。它一般由有机阳离子和无机阴离子组成,常见的阳离子有季铵盐离子、季磷盐离子、咪唑盐离子和吡咯盐离子等,阴离子有卤素离子、四氟硼酸根离子、六氟磷酸根离子等。

Yi等[13]采用1-丁基-3甲基咪唑咪唑盐(BmimIm)为催化剂,甘油和DMC在常压下于70 ℃反应1.5 h,甘油转化率达到98.4%,GC的选择性更是达到了100%。Wang[14]等采取[TMG][TFE]为催化剂,催化剂与甘油的摩尔比为0.001∶1,甘油和DMC在常压下于80 ℃反应0.5 h,甘油转化率达到91.8%,GC的选择性达到了95.5%。离子液体作为新型绿色催化剂,环保是它的优点,缺点是制作离子液体成本比普通催化剂高得多。

2.4 酶催化剂

酶催化剂即指酶一类由生物体产生的具有高效和专一催化功能的蛋白质。酶有很高的催化效率,在温和条件下极为有效,其催化效率为一般非生物催化剂的109~1012倍。Govind V等[15]考察了脂肪酶(novazym435)对甘油合成GC的酯交换反应的催化效果,采用超声波振荡代替传统的搅拌,催化剂含量13%,在常压60 ℃下振荡4 h,甘油的转化率高达99.75%。但该催化剂随着含水量的增加,催化活性会有所将降低,且酶处于游离态,不易回收。

2.5 负载型固体碱性催化剂

负载型催化剂是活性组分及助催化剂均匀分散在专门选定的载体上的催化剂。贵金属催化剂制成负载型后,可提高其分散度(金属暴露在晶粒表面的原子数与总的金属原子数之比),减少贵金属用量。载体可提供适宜的孔结构和有效的表面积,使活性组分的烧结和聚集大大降低,并可增强催化剂的机械强度。载体有时还能提供附加的活性中心,通过活性组分与载体之间的溢流和强相互作用,可具有不同的活性。

Liu等[16]采用等体积浸渍法制备了一系列氧化铝负载碱金属氟化物固体碱催化剂,用于甘油与DMC酯交换反应合成GC,其中,KF/γ-Al2O3催化剂能够更好地促进GC的生成。进一步考察了KF/γ-Al2O3催化剂的制备条件、反应条件对甘油与DMC酯交换反应的影响,当KF负载在γ-Al2O3的负载量为15%(质量分数),于400 ℃焙烧5 h后制得固体碱催化剂,在n(碳酸二甲酯)∶n(甘油)=3∶1,反应温度80 ℃,反应时间1.5 h条件下,甘油的转化率达96.1%,GC选择性和收率分别达98.1%和94.3%。潘塞勇等[17]以NaY(Si/Al质量比为2.4)为载体,MgO为前驱体制备了Mg/Al质量比为3的固体碱催化剂,以DMC与甘油为原料,甘油54.3 mmol,DMC 162.9 mmol,催化剂0.5 g,反应温度343 K,反应时间4 h,甘油转化率为 80%,GC选择性达99%。催化剂在循环使用3次后,GC选择性仍能达到90%以上,显示出较好的循环使用性能。

3 GC的应用

目前,文献中尚无关于GC商业用途的报道。从其本身的物性上来看,GC具有较低的毒性、挥发性和易燃性,较高的沸点以及可生物降解等优异性能,可直接用作极性有机溶剂、气相分离的液体膜,以及用于锂或锂离子电池、水泥混凝土、润滑剂和化妆品等行业的生产。从分子结构上看,GC具有环状碳酸酯基团和羟基基团,可以和许多有机化合物反应,用于表面活性剂、化学中间体以及高分子聚合物的制备等。

4 结论

1) 以甘油为原材料,GC的合成方法有光气法、一氧化碳法、二氧化碳法、尿素法和酯交换法等。其中,酯交换法是最具工业应用前景的生产路线。

2) 在酯交换法制取GC的反应中,催化剂的筛选和制备是关键,其中,负载型固体碱催化剂具有较高的催化活性和目标产物选择性。