干熄焦锅炉防磨罩腐蚀机制分析

承 龙 鲍丙辉 胡显军 范金席

(江苏省(沙钢)钢铁研究院,江苏 张家港 215625)

干熄焦锅炉的主要作用是降低干熄焦系统循环惰性气体的温度并吸收其热量,产生蒸汽用以供热和发电。干熄焦循环气体中含有一定量的焦粉,对炉管壁的冲刷作用十分明显,因此在炉管入口区域、膜式壁顶部及壁上都采用耐热不锈钢半圆管盖在膜式壁管上以防磨损。这种防磨罩的工作环境十分恶劣,不仅要长时间承受1 000 ℃左右的高温,而且还遭受循环气中CO2、H2O、H2S、N2等气体的腐蚀,以及焦粉颗粒的冲刷。因此,长期使用的锅炉防磨罩冲刷磨损严重,甚至发生锅炉吊顶管磨穿爆管事故[1]。某厂使用的防磨罩材料为06Cr25Ni20钢,表面有涂层,工作年限一般可达2年左右。本文分别对未使用和使用了1.5年和2年的防磨罩进行检测,分析了防磨罩腐蚀的原因,并提出了延长防磨罩使用寿命的建议,对于预防爆管事故、确保生产安全具有重要意义。

1 试验材料与方法

图1所示为防磨罩的示意图,采用线切割方法在图中白线部位取样,其中 1~3号试样分别取自未使用和使用了1.5年和2年的防磨罩。

采用岛津PDA- 7000光电发射光谱仪对试样进行化学成分检测,试样经磨制抛光后再用王水进行腐蚀,然后采用蔡司Axio Imager Z1M光学显微镜和Evo- 18扫描电子显微镜(SEM)对试样腐蚀后的显微组织进行观察,并用EDS能谱仪进行成分分析。

2 试验结果及分析

2.1 成分分析

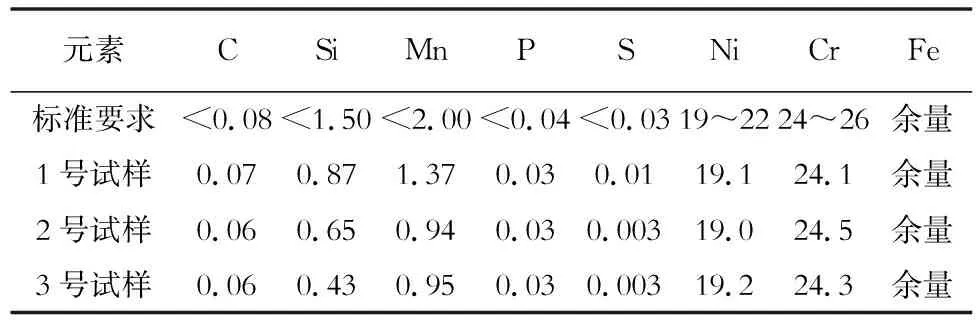

表1为1~3号试样的化学成分以及GB/T 13296—2013《锅炉、热交换器用不锈钢无缝钢管》规定的06Cr25Ni20不锈钢化学成分。06Cr25Ni20不锈钢由于较高的Cr和Ni含量,具有较高的蠕变强度及良好的抗氧化、耐腐蚀和耐高温性能,可以连续在1 150 ℃高温下使用,最高使用温度1 300 ℃[2]。从表1中可以看出,1~3号试样成分虽达到了标准要求,但其主要元素(Ni、Cr)含量接近下限。资料显示[3],冶炼时Ni、Cr等元素含量控制在下限会影响300系列不锈钢的耐蚀性。Cr能显著提高钢的抗氧化性和耐腐蚀性,Ni可以提高钢的耐酸耐碱性,提高钢在高温下的防锈和耐热性能。因此,若这些元素控制不合理,会对钢的高温耐蚀性能产生不利影响。

表1 试样的化学成分(质量分数)Table 1 Chemical composition of the samples (mass fraction) %

2.2 1 号试样分析

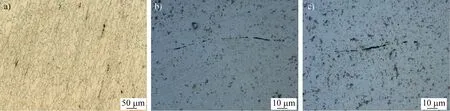

图2 为1~3号试样的微裂纹照片。如图2(a)所示,1号试样的显微组织主要为奥氏体,并有几条长短不一的微裂纹,长的约180 μm,短的仅数十μm,裂纹大致呈直线状;裂纹的扩展既有穿晶的特征,也有沿晶扩展的特征,主要集中在试样中部,可能是在弯管过程中产生的。微裂纹的存在,不仅使材料局部承载面积减少,更严重的是造成了强烈的非均匀应力场,随着环境中焦粉等颗粒的不断冲刷,裂纹端部受力扩展,甚至导致宏观断裂[4];同时,微裂纹的存在,为腐蚀性气体渗入材料内部提供了通道,对材料的使用寿命造成不利影响。如图2(b,c)所示,在防磨罩服役1~2年后,微裂纹周围出现了大量的析出相。

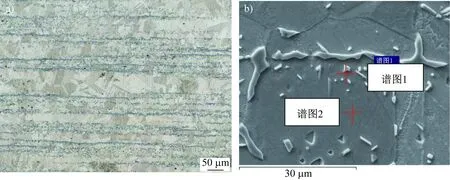

1号试样中除上述微裂纹外,还存在大量的偏析条带,如图3所示。用EDS能谱仪检测其成分,结果如表2中谱图1所示,从其成分看,主要是富铬的偏析带。有研究表明[5- 6],带状组织的形成是因为在液相向固相转变的过程中发生了枝晶偏析。当腐蚀性气体侵入时,会与Cr元素反应生成一层氧化铬薄膜,阻止或减缓腐蚀性气体的渗入,而这些富Cr偏析带的析出,往往会使周围基体的Cr含量降低,如表2中谱图2所示,导致材料的抗氧化性能减弱,腐蚀速率加快。

图2 (a)1号、(b) 2号和(c) 3号试样中的微裂纹Fig.2 Microcracks in the samples (a) No.1,(b) No.2 and (c) No.3

图3 1号试样中带状组织的(a)形貌和(b)颗粒物的EDS能谱分析Fig.3 (a) Banded structure and (b) EDS analysis of particles in the sample No.1

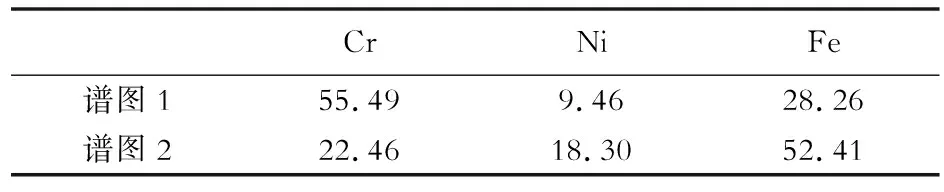

表2 1号试样偏析条带中颗粒物的EDS能谱分析结果(质量分数)Table 2 EDS analysis result of particles in banded structure of the sample No.1 (mass fraction) %

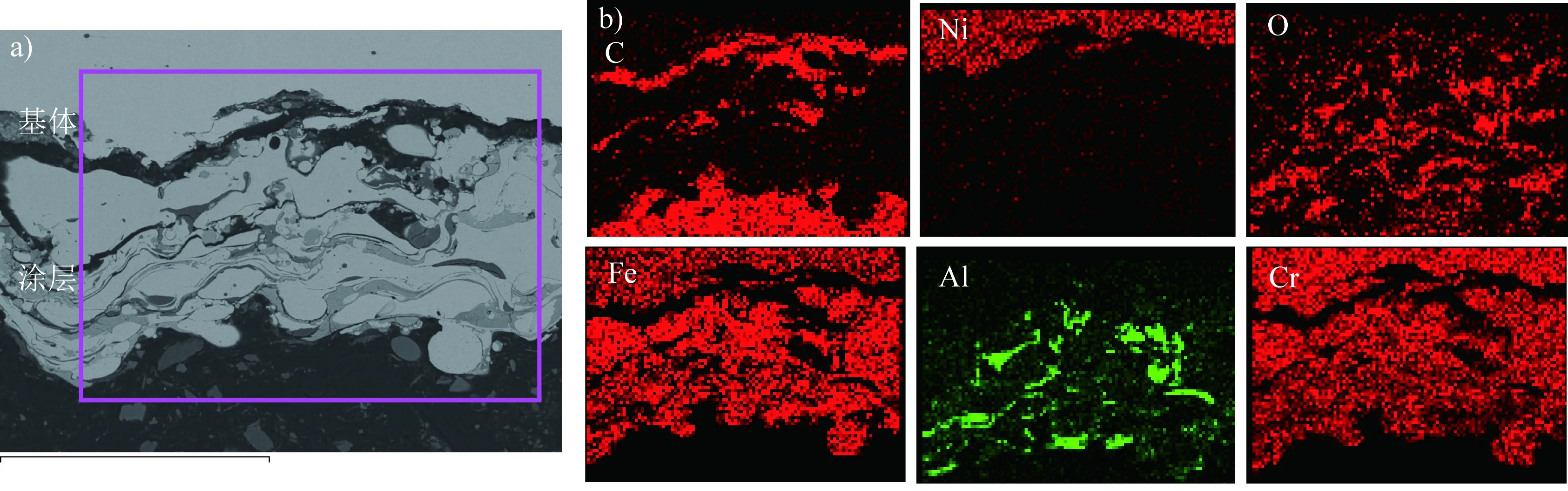

采用EDS能谱仪对1号样品表面的涂层进行检测,结果如图4所示。可以看出,涂层成分主要为铁铬合金,其中混合了氧化铝和氧化铬颗粒。涂层与基体结合并不紧密,有明显的分层,且涂层内部结构不致密,可明显看见颗粒间的空隙。因此,在实际使用中,氧化性气体可以循着涂层内的空隙渗入到基体中,更严重的有可能在使用一段时间后,涂层从基体上脱落,使基体承受氧化性气体及焦粉颗粒的直接冲刷,使用寿命大大降低。

2.3 2 号试样分析

如图5(a)所示,根据颜色深浅,2号试样的显微组织可以分为3层,外层和内层的颜色较深,颜色最浅的为基体。内外两层的总厚度为280.5μm,颜色最深的外层厚度为106.4 μm,内层厚度为174.1 μm,较薄处也达到124.2 μm。外层有明显脱落剥离的凹坑,内层有大量黑色的腐蚀空隙,贯穿整个内层截面,使得腐蚀性气体可以从这些通道渗入到基体中。

图4 1号试样表面涂层的元素分布Fig.4 Element distributions in coating on the sample No.1

图5 2号试样腐蚀层形貌及元素分布Fig.5 Morphology and element distributions of corroded layer of the sample No.2

采用EDS能谱仪对图5(a)中外层和内层局部区域(方框处)进行面扫描,结果如图5(b)所示。可知外层所含元素主要为C、O、Al、Si,由于焦炭中含有灰分(SiO2和Al2O3等酸性氧化物),国标规定Ⅰ级焦炭灰分的质量分数最高可达12%,因此随着焦粉颗粒对防磨罩的不断冲刷,防磨罩表面积聚了大量微小的焦粉颗粒,如图5(a)中外腐蚀层放大图所示;内层氧化层主要为Fe、Cr的氧化物,是防磨罩上的FeCr涂层氧化所形成的。

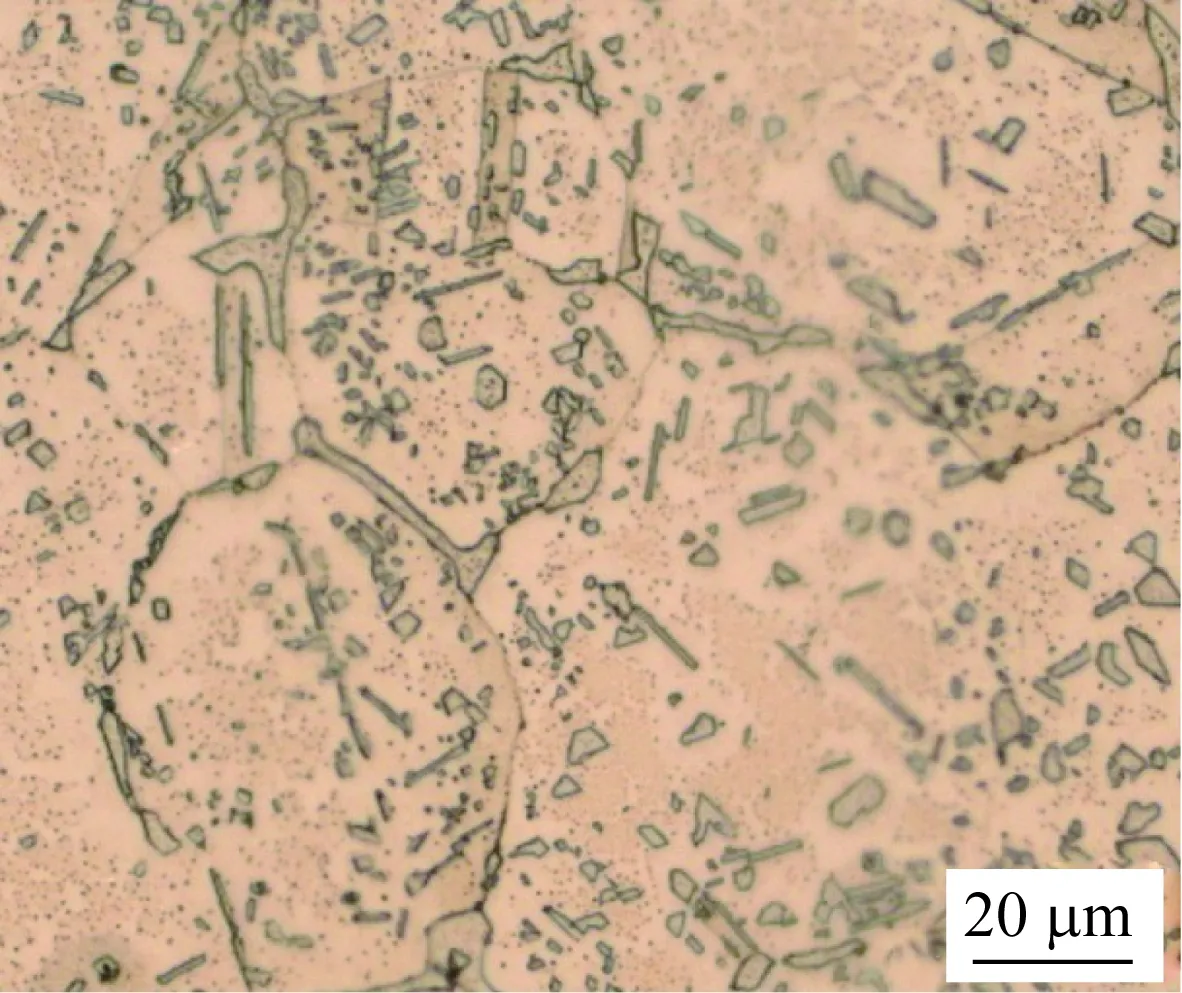

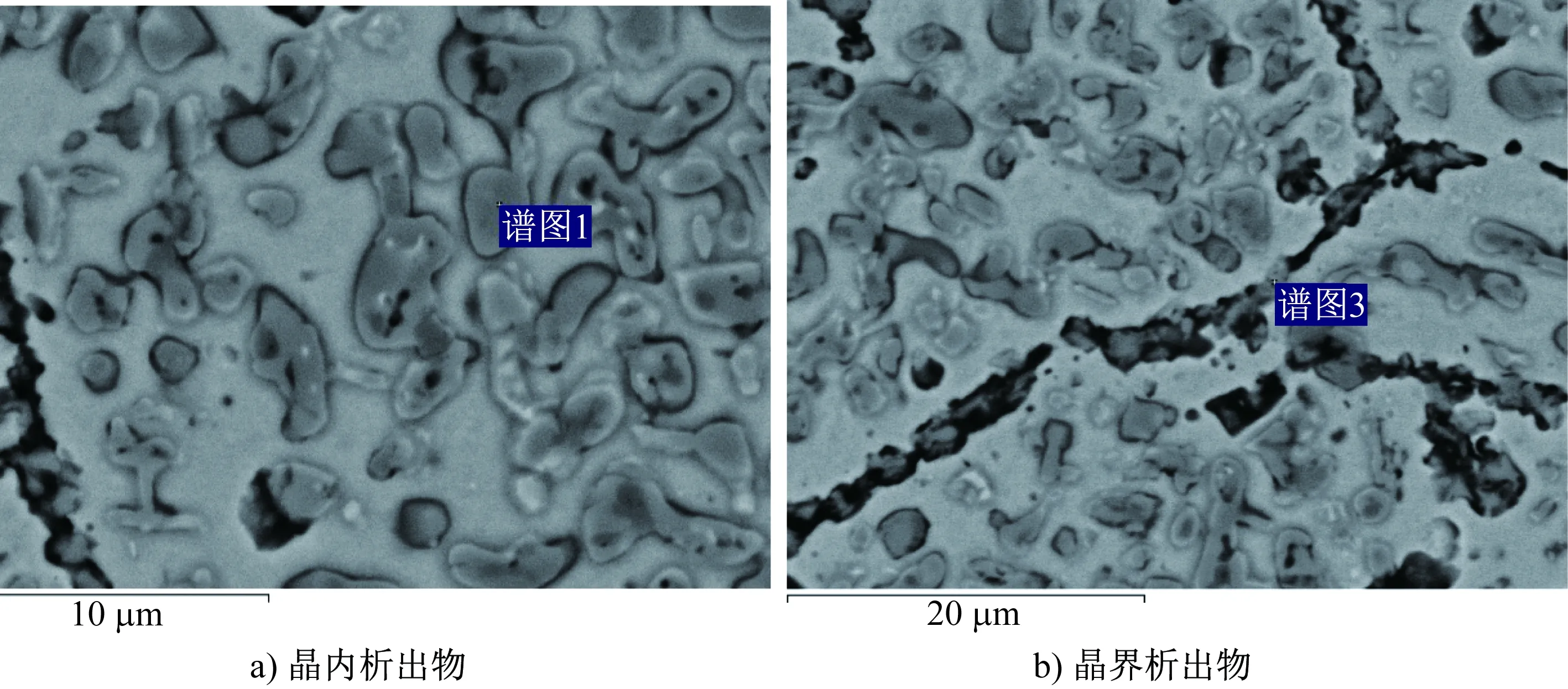

从基体取样,抛光腐蚀后观察其显微组织,如图6所示。从图6中可以看出,在长时间高温环境下服役,材料晶界出现了粗大链状析出相,晶内可见颗粒状、针状析出相。在电镜下进一步观察这些析出相的形貌,如图7所示,并采用EDS能谱仪对析出相进行成分检测,结果如表3所示。可见,晶界粗大链状析出相、晶内颗粒状析出相均为富Cr二次相,针状析出相为Cr的氮化物,由于这些析出相的大量出现,导致基体贫Cr,其耐蚀性能急剧下降。而且晶界上分布的析出相会成为材料的薄弱环节,在焦粉的冲刷下极易成为裂纹源。

图6 2号试样基体位置的显微组织Fig.6 Microstructure of matrix of the sample No.2

图7 2号试样基体中析出相的形貌Fig.7 Morphologies of precipitated phases in matrix of the sample No.2

由于材料长时间处于高温高压的使用环境,基体中晶界及晶内析出了大量富Cr相,降低了基体的耐腐蚀性。耐蚀涂层在腐蚀性气体的作用下不断发生反应,直至在涂层中出现空隙,腐蚀性气体从空隙渗入与基体发生反应, 在晶内形成大量的氮化物,从而进一步降低了基体中的Cr含量,加速了基体的腐蚀。

表3 2号试样基体中析出相的EDS分析结果(质量分数)Table 3 EDS analysis results of precipitated phases in matrix of the sample No.2 (mass fraction) %

2.4 3号试样分析

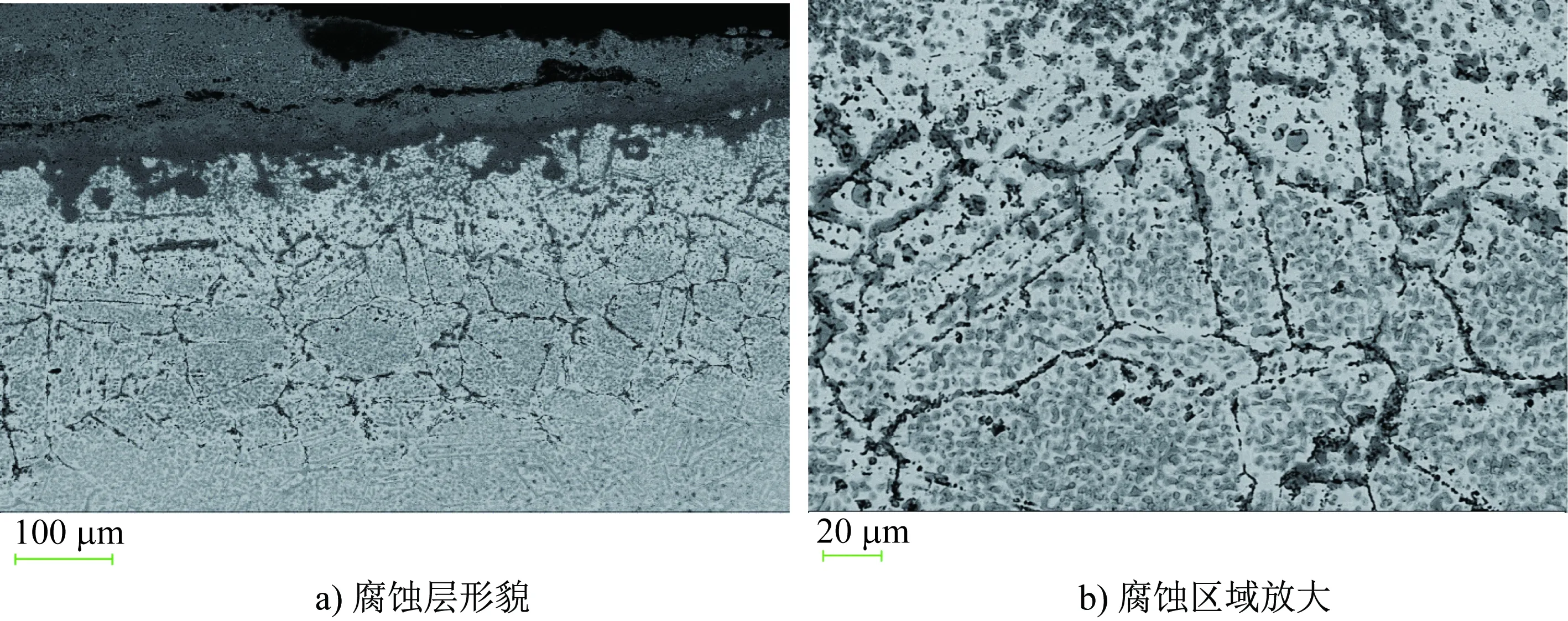

3号试样的腐蚀层形貌如图8所示。从图8中可以看出,随着材料的使用时间进一步延长至2年,腐蚀性气体进一步向基体扩散,腐蚀层区域不断扩大,沿着晶界处充斥着大量黑色的腐蚀产物。可见腐蚀性气体渗入基体后,优先沿着晶界扩散,在晶界处发生腐蚀反应。

图8 3号试样腐蚀层形貌Fig.8 Morphologies of corroded layer of the sample No.3

3号试样腐蚀层中晶内及晶界处析出物的微观形貌如图9所示,其EDS分析结果如表4所示。可见,3号试样腐蚀层晶内主要是颗粒状Cr的氮化物,与2号试样基体晶内针状氮化物的化学成分相比,颗粒状氮化物中的N含量高了近1倍。由此可见,随着材料在腐蚀性气体中使用时间的延长,环境中的氮气不断向基体渗入,扩散速度较快的间隙氮原子不断得到补充,而扩散速度较慢的置换原子Cr则通过短程扩散及扩散层向里推进而得到补充,这也导致了晶界处Cr含量的降低。而随着N、Cr元素含量的增加,在某个惯习面上形成的氮化物,必定沿不变线方向生长,即在惯习面内向四周延伸成为圆片状,在惯习面的法线方向上,由于应变量太大,增厚过程受阻,因而氮化物成薄片状[7]。

3号试样内腐蚀层晶界处主要是由Fe、Cr、Ni的氧化物及硫化物组成的复合物,是与H2S等腐蚀性气体反应生成的,此类腐蚀性气体沿晶界扩散,由于晶内生成了大量Cr的氮化物,晶界及其他区域中Cr含量相应减少,耐腐蚀性能降低,从而有利于腐蚀性气体向基体内的渗入扩散。由于硫化物的生长速度很快,且其熔点很低[8],在高温环境下,晶界上低熔点的硫化物会被熔化,在焦粉的强烈冲刷下易成为裂纹源,严重的甚至会出现防磨罩表层大面积脱落,大大缩短了防磨罩的使用寿命,甚至报废。

图9 3号试样内腐蚀层中析出物的微观形貌Fig.9 Micrographs of precipitated phases in corroded inner layer of the sample No.3

表4 3号试样内腐蚀层中析出物的EDS分析结果(质量分数)Table 4 EDS analysis results of precipitated phases in corroded inner layer of the sample No.3 (mass fraction) %

3 分析与讨论

化学成分检测发现,某厂目前使用的个别防磨罩成分未能达到标准要求,有的虽达标,但主要元素接近标准下限,不利于材料在高温下的耐蚀性能。

通过对未使用和使用了1.5年和2年的防磨罩的成分及组织的分析对比发现,防磨罩的涂层不够致密,与基体的结合不好,腐蚀性气体极易从涂层的空隙渗入到基体,且材料中出现了大面积的带状偏析,影响了其耐腐蚀性能。而在电镜下观察到的微裂纹,更是为腐蚀性气体渗入基体提供了通道。分析使用了1.5年和2年的防磨罩的腐蚀情况,发现腐蚀性气体先与FeCr涂层发生氧化反应,并在涂层中形成了大面积的空隙,使腐蚀性气体进一步扩散到基体中。由于材料长时间处于高温高压的使用环境,基体晶界及晶内析出了大量富Cr的二次相,降低了基体的耐腐蚀性,腐蚀性气体从空隙中渗入与基体发生反应,氮气在晶内与基体发生反应,形成了大量富Cr氮化物。而H2S及氧化性气体则沿着晶界向基体扩散,并在晶界处形成了大量低熔点的硫化物,在高温、高压的使用环境中易成为裂纹源。

4 结论

(1)干熄焦锅炉防磨罩的涂层不够致密,且与基体的结合不良,导致腐蚀性气体从涂层的空隙渗入基体。

(2)06Cr25Ni20钢防磨罩中出现的微裂纹和偏析条带,降低了其耐腐蚀性能。

(3)干熄焦锅炉防磨罩的腐蚀机制为:腐蚀性气体先与防磨罩的FeCr涂层发生氧化反应,并在涂层中形成大面积的空隙,使得腐蚀性气体进一步扩散到基体中。氮气在晶内与基体发生反应,形成大量富Cr氮化物,而H2S及氧化性气体则沿着晶界向基体内扩散,并在晶界处形成大量低熔点的硫化物,在高温、高压的使用环境中易成为裂纹源。