工件表面缺陷尺寸的激光测量系统

,,

(南京航空航天大学 自动化学院, 南京 211106)

工件的表面质量不仅影响其摩擦、密封、磨损、润滑等力学性能,还影响其导电、导热、腐蚀等物理化学性能。表面缺陷是由于加工材料、加工工艺和人为损坏等因素造成的凹凸、划痕、擦伤等一系列不同类型的损伤,是衡量表面质量的重要因素。在实际生产中,如果产品的缺陷尺寸已经超过了容许的范围,便不能够达到生产的预期目标,甚至造成安全问题。例如:晶片、磁盘等材料的表面划痕会对其性能、产量和存储能力有较大影响;飞机的某些关键部位(如机翼的前缘)如果存在一定深度的划痕,将会影响飞机的飞行安全;由光学元件的表面划痕引起的衍射和散射都将严重影响光学系统的性能。因此,必须通过一定的方法检出加工工件表面是否存在缺陷并测量其尺寸。

迄今为止,国内外已有不少专家学者对表面缺陷的检测进行了研究,并应用于实际的生产生活中。采用的检测方法大致有激光超声技术[1]、激光三角法[2]、机器视觉方法[3-6]、散斑法[7]、散射法[8-10]等。王晶[1]利用双激光线源激发超声波,从数值模拟和试验两方面研究了双激光线源扫描检测金属板材表面缺陷的机理,并通过搭建试验系统研究了钢轨踏面残余应力的分布。BRAUN等[2]基于激光三角原理测量了压铸件的表面质量,分辨率为0.02 mm。LIU等[3]使用一种微观散射成像分析系统,实现了大孔径光学元件表面上随机分布缺陷的自动评估。FORTE等[4]使用明暗相间的结构光源,采用图像增强算法提高了缺陷的对比度,并利用图像分割算法从中分离出缺陷,以实现高反射表面的缺陷检测。TAO等[5]针对大孔径光学元件的表面划痕,研究了一种在复杂暗场图像中检测弱划痕宽度的方法。RAVIKUMAR等[6]基于机器视觉技术,建立了一个包含划痕、裂纹和气泡等缺陷的数据库,并且分别使用了贝叶斯算法和C4.5算法对采集的图像进行分类。SIDOROV等[7]提到了一种基于空间滤波动态散斑的小型表面缺陷检测方法,可实现直径为400 μm缺陷的在线检测。YOUNES[8]讨论了微表面划痕的检测和分类,并且基于激光散射技术实现了划痕形状和大小的在线检测。HA等[9]从高低两个角度对晶圆表面微小划痕引起的散射光强分布进行了分析,发现散射光强随着微划痕深度和宽度的变化呈现波动性,基于此,可实现微划痕的尺寸测量。CHOI等[10]用激光作为光源,将其入射到晶圆表面,如果表面出现裂纹,会引起散射光信号的增加,由此实现晶圆表面裂纹的实时检测。

综上所述,目前对于工件表面缺陷的检测,大多数方法均局限于判断表面是否存在缺陷,并定性给出缺陷的类型和大小,少有方法能对表面缺陷进行定量检测。针对该问题,笔者提出了一种用激光作为光源对表面凹痕进行检测的方法,该方法既能及时地发现工件表面的凹痕,又能测量出凹痕的具体尺寸。

1 测量系统

设计的工件表面缺陷测量系统结构示意如图1所示。被测工件放置在平移台上,半导体激光器发出准直光束,光束以一定的角度入射到工件表面上并产生一个亮斑,使用配备单筒显微镜的工业相机拍摄工件表面的光斑图像,送对后续的处理单元进行图像处理和数据分析。

图1 工件表面缺陷测量系统结构示意

激光器选择的是波长为650 nm,功率为5 mW,光斑大小可调的半导体准直激光器;相机为大恒公司的MER-500-14U3M黑白相机,该相机采用CMOS(互补金属氧化物半导体)传感器芯片,分辨率为2 592×1 944;显微镜为COSSIM公司的DTX-45单筒数码体视显微镜。

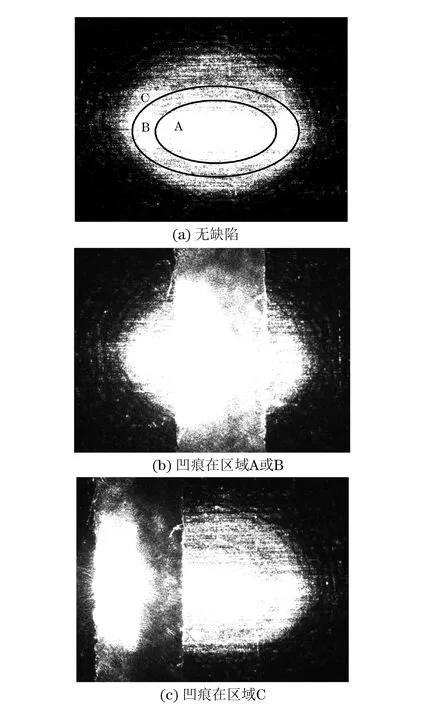

图2 不同情况下采集的表面图像

对于采集的图像,表面有无缺陷存在着明显不同。如果工件表面无缺陷,由于激光的高斯特性,采集到的是直径一定的亮点以及环绕亮点的光晕[见图2(a)]。可以将整个图像大致分成3个区域,区域A为亮点区域,区域B为光晕较强区域,区域C为光晕较弱区域。如果工件表面有缺陷,例如存在表面凹痕,则情况相对比较复杂。首先,凹痕区域表面通常比无凹痕区域表面更加粗糙,所以在凹痕区域上发生的漫反射现象更加明显;其次,激光束在凹痕中会出现多次反射、折射以及吸收的情况;再者,还需要考虑相机的拍摄方向以及激光的高斯特性,因此会呈现出不同的采样图像。例如:① 如果凹痕在区域A,采集的图像中凹痕的亮度虽然有所衰减,但仍然能够接近区域A的亮度;② 如果凹痕在区域B,凹痕的亮度变化相对明显,且亮点的密度也有一定下降;③ 如果凹痕在区域C,那么该区域的亮度在衰减之后已经不能被检测到,亮度接近于零,但是能够检测到激光射在凹痕侧边的亮痕。图2(b)较好地反映了①和②的效果,③的情况如图2(c)所示。

2 测量过程与结果分析

2.1 检测步骤

利用上述测量系统开展试验,定制了有表面凹痕的工件作为测量对象,工件材料为45优质碳素钢,加工的凹痕宽度分别为0.2,0.4,0.6,0.8,1 mm。

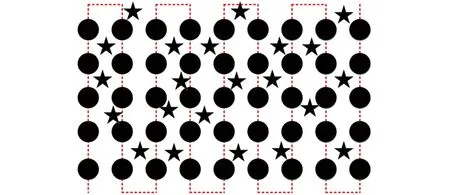

试验时,将工件放到平移台上,并按照一定的路径移动,移动路径如图3所示(圆形表示回型采样点,星形表示随机采样点),采用回型采样和随机采样结合的方式扫描样件,这样可以避免漏检,提高缺陷的检出率。用配备显微镜的工业相机拍摄每一个采样点的图像。对于采集的每一个采样点的图像,按照如下步骤进行处理。

图3 采样移动路径示意

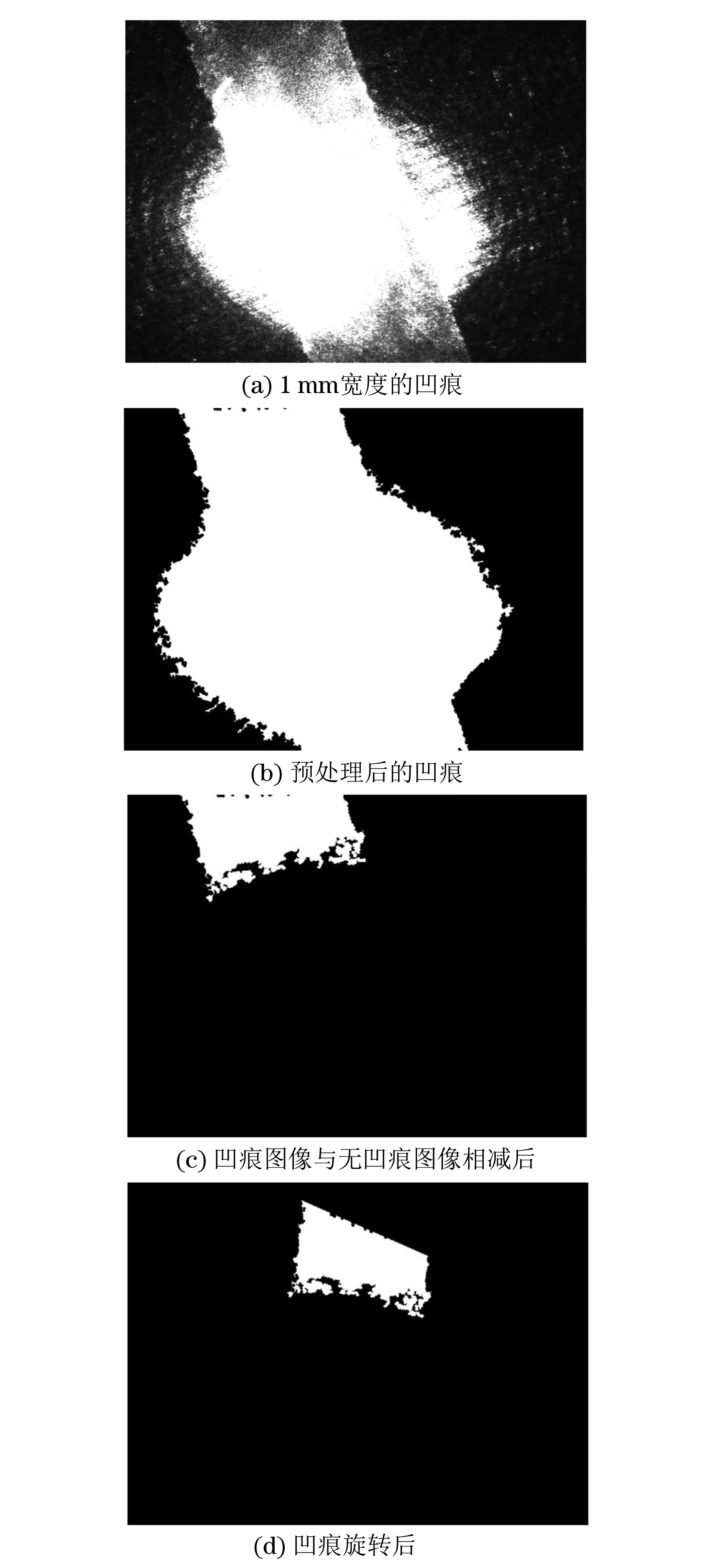

图4 凹痕图像处理步骤示意

(1) 图像预处理,包括中值滤波、形态学处理、二值化、选择最大连通区域和填充孔洞等步骤。以宽度为1 mm的凹痕图像为例,图4(a)为采集的原始图像,图4(b)为经过该步骤处理后的图像。

(2) 使用同步骤(1)相同的方式处理事先采集的无凹痕图像,用图4(b)减去处理后的无凹痕图像,并且对相减之后的图像再次取最大连通区域,得到仅包含凹痕的图像4(c)。

(3) 对图4(c)的像素灰度求和,并与阈值相比较。如果大于阈值,即可判断出存在凹痕。如果存在凹痕,标记凹痕的位置,并且继续根据下述步骤处理图像,得到凹痕尺寸。

(4) 旋转如图4(c)所示的图像,使得凹痕两侧的边界线恰好处于竖直状态,如图4(d)所示。

(5) 统计图像4(d)中每一列像素的灰度,据此给出凹痕的宽度。

其中,步骤(4)中旋转图像的角度是基于连通区域中的重心位置确定的。如图5所示,图5(a)中的红点A是无凹痕时亮点的重心,图5(b)中的红点B是仅凹痕连通区域[见图4(c)]的重心。红线L1是经过点A的直线,蓝线L2是经过点B的直线。当L1和L2垂直的时候,两条直线相交于点C。那么,点B到直线L1的距离就是BC两点之间的距离。计算发现当点C和点A重合的时候,根据线段BC的斜率便可以得到正确的旋转角度。让图像以交点C为旋转中心旋转之后,凹痕两侧的边界线便处于竖直状态。

图5 旋转角度的确定示意

2.2 结果分析

为了能够定量地给出表面凹痕的尺寸信息,使用具有不同宽度的表面凹痕工件进行了试验,得到的对应不同凹痕宽度的图像如图6所示。对于每一幅图像,按照上述步骤进行处理,判断凹痕的位置并计算出凹痕的宽度。

对于凹痕宽度的计算,需要用到图像中对应凹痕区域的像素数据和凹痕宽度之间的近似线性关系。分析试验数据发现,经过上述步骤对凹痕图像处理之后得到的对应凹痕宽度的像素列数与实际的凹痕宽度之间接近线性关系,其间的线性拟合式可表示为

W=(N-78)/789

(1)

式中:W为凹痕的宽度;N为按照上述检测步骤对图像处理后统计所得的凹痕像素列的列数。

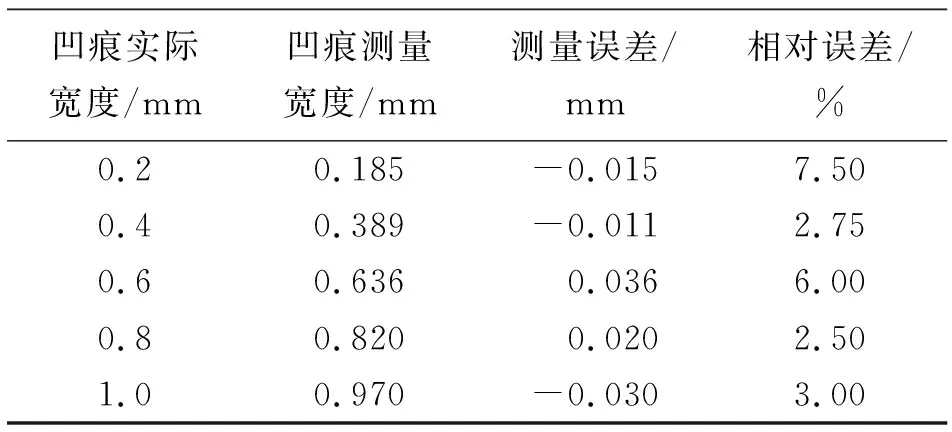

实际检测时,可以使用文中提到的方法扫描判断被测表面是否存在凹痕;如果有表面凹痕,即可进行图像处理后,将相应数据代入式(1)计算出凹痕的具体宽度。按照该思路,进行了一些验证性试验。对具有不同宽度的凹痕样件进行采样,分析处理后得到的结果见表1。可以看出,利用该方法能够实现0.2~1 mm间宽度的凹痕测量,其中在凹痕宽度为0.2 mm时的误差最大。

表1 不同宽度凹痕的测量结果

3 结语

介绍了一种用激光检测工件表面缺陷的方法,该方法能够发现并定位工件表面凹痕的位置,同时测量凹痕的尺寸。测量系统由准直激光器、CMOS相机、平移台和显微镜等组成。采用回型采样和随机采样相结合的方式扫描被测工件表面,采集激光入射到表面的光斑图像;对采样图像进行分析处理,判断是否存在表面凹痕;如果存在凹痕,则通过一种基于重心的方法分析凹痕像素的分布情况,进而得到凹痕的具体宽度。试验结果表明,凹痕宽度与采集图像中凹痕区域的像素分布情况存在近似线性的对应关系,可用于凹痕尺寸的测量。