新型燃煤烟气干式超净技术的开发及应用

郭志航

(福建龙净脱硫脱硝工程有限公司,福建 厦门 361009)

1 前言

随着火电装机容量的快速增长,燃煤产生的烟气污染,已成为雾霾的主要污染源之一。为促进雾霾问题的快速解决,2015年底,国务院决定对燃煤电厂全面实施超低排放与节能改造[1]。随后,发展和改革委员会、国家能源局和生态环境部联合发布了《全面实施燃煤电厂超低排放和节能改造工作方案》,方案要求全国所有具备改造条件的燃煤电厂,需在2020年前,争取实现超低排放(即烟尘、SO2和NOx的排放浓度分别不高于10、35和50mg /Nm3)[2]。

自“超低排放”要求提出以来,以传统的石灰石-石膏湿法脱硫为核心的燃煤烟气治理技术路线得到广泛应用,例如:浙能六横电厂、浙能嘉兴电厂、国电泰州电厂、浙能台二电厂、大唐黄岛电厂、国电荥阳电厂等百万千瓦和60万千瓦等级机组。

近两年,国家及一些地方政府对燃煤烟气治理提出了更高的要求,如“消除白烟、蓝烟等有色烟羽”“治理烟囱雨”[3]“硫酸雾减排”[4]“废水零排放”等。一系列更严格的环保要求,使传统的湿法脱硫技术局限日益突出,湿式电除尘、废水零排放处理系统、烟气换热器(GGH)等技术装置逐渐成为燃煤机组的标配,由此而大幅提高的投资和运行成本,对机组利用小时数本已偏低的燃煤机组带来了极大的风险和挑战。

2 新型燃煤烟气干式超净工艺的开发

针对我国的能源结构、大气污染现状及“超低排放”的最新环保政策,以中石化广州分公司热电站项目为依托工程,成功研发DSC-M新型燃煤烟气干式超净技术及装置。工艺流程如图1、图2所示。燃煤烟气经过选择性非催化还原(SNCR)或选择性催化还原(SCR)脱硝治理后,进入循环流化床形式的两段式吸收塔内,同步脱除烟尘、SO2、硫酸雾、氯化氢、氟化氢、重金属等多种污染物。最终,在循环流化床双段式吸收塔和超净布袋除尘器的联合作用下,实现SO2和烟尘的超低排放。

图1 DSC-M烟气干式超净工艺流程示意图(适用于煤粉炉)

图2 DSC-M烟气干式超净工艺流程示意图(适用于循环流化床锅炉)

3 新型燃煤烟气干式超净技术的应用

自新型燃煤烟气干式超净技术成功开发以来,已在上百台套燃煤机组中应用,其中包括神华龙岩电厂、华电永安电厂、华电漳平电厂、晋能国峰电厂、陕煤新元电厂、同煤集团同达热电公司、内蒙古京海电厂、晋能国金电厂等多个电力企业的20多台300MW等级燃煤发电机组,并均稳定实现了“50355”或“503510”的超低排放。

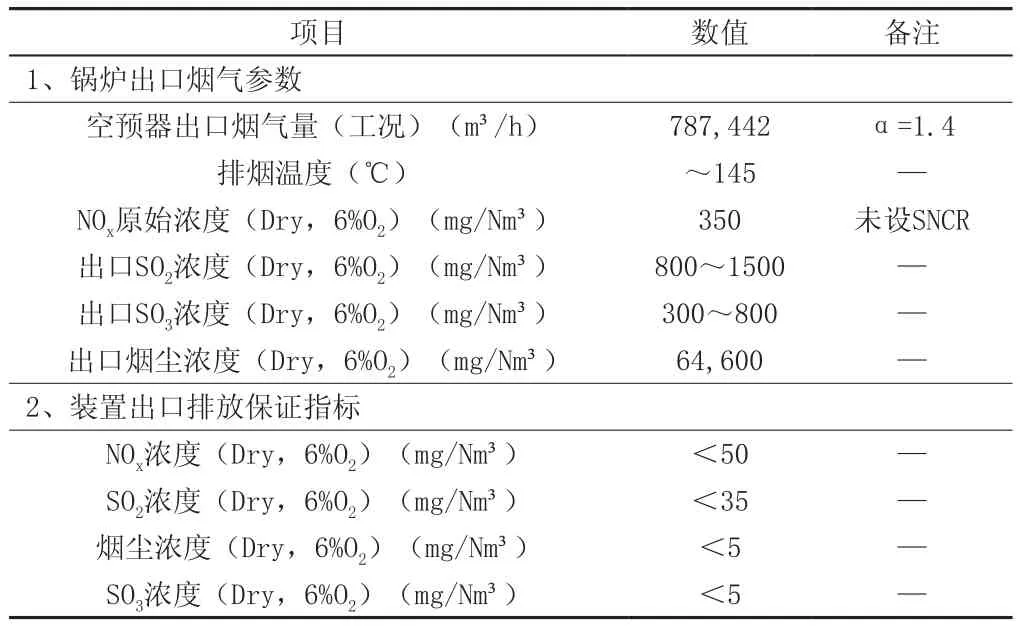

3.1 超临界循环流化床机组

山西国金电力有限公司的2套35万千瓦发电机组,配套当时世界上首台具有超临界蒸气参数的35万千瓦等级循环流化床锅炉,并同步建设炉内脱硫、SNCR和炉后燃煤烟气干式超净装置。表1为该项目燃煤烟气干式超净装置的主要设计参数。

新型燃煤烟气干式超净技术,是基于原鲁奇型烟气循环流化床干法脱硫除尘工艺进一步开发的新一代脱硫工艺,除了具有原工艺的占地小、脱除率高、无废水、烟囱无需防腐处理、排烟透明等共性外,还具有以下技术创新特点:

(1)三大出口排放指标媲美燃气轮机标准

DSC-M燃煤烟气干式超净技术,可实现NOx浓度≤50mg/Nm3、SO2浓度≤35mg/Nm3、烟尘浓度≤5mg/Nm3。

(2)多污染物高效协同净化

可同步高效去除硫酸雾、氯化氢、氟化氢等酸性气体(去除率可达98%以上),高效吸附捕集汞、铅、砷、镉、铬、铜等多种重金属污染物(整体捕集效率最高可达95%以上)。净化后的烟气中汞浓度≤3μg/Nm3、硫酸雾浓度≤5mg/Nm3,排放指标达到“50355(10)+530”的“超洁净”水平。

(3)深度协同脱硝

新型燃煤烟气干式超净技术具有10%~20%的协同脱硝效率,耦合低温氧化脱硝(COA)技术可实现深度脱硝,脱硝效率可达60%以上。

表1 山西国金电力2×350MW机组炉外烟气净化装置进出口烟气参数(单台炉)

2015年9月,山西国金电力有限公司1号机组及同步配套的干式超净装置,一次性投运成功,并顺利通过168小时试运行考核。2016年11月,2#机组也成功投运。自投运以来,两套燃煤烟气干式超净装置与主机同步运行率100%,排放指标均实现NOx<50mg/Nm3、SO2<35mg/Nm3、粉尘<5mg/Nm3、SO3<5mg/Nm3、Hg<3μg/Nm3、零废水的“50355+530”超净排放要求。两台机组在设计时,烟囱均不设防腐。投运后,烟囱出口排放透明,无“烟囱雨”和有色烟羽现象,实际排放效果如图3所示 。

图3 山西国金电厂建成投运后厂区

该项目实际运行各项指标已达到超低排放要求,特别是粉尘浓度,在CFB锅炉高飞灰浓度且没有设预电除尘器的情况下,干式超净装置的布袋除尘器出口实际排放值远优于超低排放要求指标。

3.2 华电永安电厂2×300MW机组

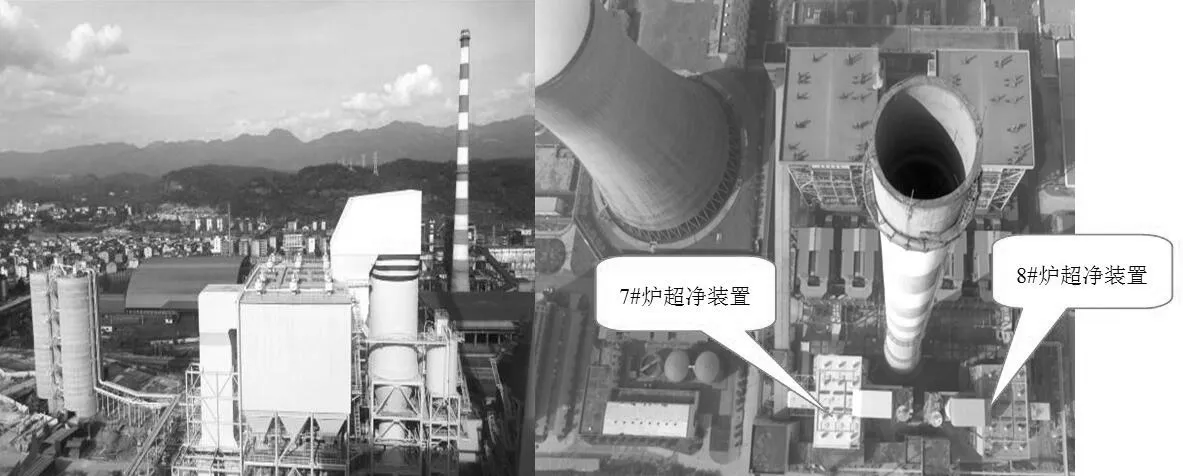

华电集团永安电厂位于福建省永安县,原有7#、8#两台30万千瓦规模亚临界参数的循环流化床发电机组。2015年,该电厂进行超净升级改造,配套DSC-M新型燃煤烟气干式超净装置。改造后的烟气流程:现有锅炉→预电除尘器(拆除原有电袋除尘器的袋区,保留电区)→新型流化床吸收塔+超净布袋除尘器→引风机(新增,原有引风机拆除)→现有烟囱。炉后烟气净化装置的设计参数见表2。电厂改造后的全景照片和航拍照片见图4,烟囱不设防腐、排烟透明。

表2 华电永安电厂烟气净化装置的主要设计参数

图4 华电永安电厂超低排放改造后的全景

华电永安电厂两台30万千瓦发电机组超低排放改造完成后,分别于2015年6月和2015年11月投运。运行数据表明,脱硫装置入口SO2浓度达到2650mg/Nm3时(炉内不脱硫),烟囱SO2排放浓度也不高于35mg/Nm3。8# CFB炉经过炉内脱硫后,锅炉出口SO2浓度为800~1500mg/Nm3,经干式超净装置进一步脱除后,出口SO2排放浓度稳定在35mg/Nm3以下。

经国家环境分析测试中心监测数据表明,干式超净装置对SO2的脱除效率达到99%以上,装置出口SO2浓度低至5mg/Nm3,烟尘浓度<1mg/Nm3,汞浓度为0.74μg/Nm3(脱除率达到68.24%),硫酸雾排放浓度为0.118mg/Nm3(脱除率达到97.63%),同时对其他重金属也都有一定的脱除作用。

3.3 中国石化广州分公司2×420t/h燃用高硫石油焦循环流化床锅炉

中国石化广州分公司建有四台自备锅炉,包括两台220t/h煤粉炉和两台420t/h 循环流化床锅炉。其中,循环流化床锅炉燃用高硫石油焦(硫含量达到6.0%~6.7%)见表3。

表3 广州石化燃用的石油焦主要成分

中国石化广州分公司于2014年对两台420t/h 循环流化床锅炉原配套的烟气循环流化床干法脱硫除尘装置进行升级改造,并新增烟气脱硝系统(SNCR+COA工艺)。原脱硫装置的改造升级设计参数见表4,改造后的全景照片见图5。

表4 广州石化循环流化床锅炉配套的干式超净装置主要设计参数

图5 广州石化循环流化床锅炉及其配套的干式超净装置

高硫石油焦中含有钒、镍等催化金属元素,对SO2具有极强的催化氧化作用,再加上高硫石油焦燃烧产生的原始SO2浓度极高,因而烟气的SO3浓度非常高。从对新型燃煤烟气干式超净装置进出口污染物浓度的检测结果可知,脱硫装置入口硫酸雾浓度平均达到767mg/Nm3(换算成原始SO3浓度为626mg/Nm3),经脱硫装置脱除后,出口硫酸雾浓度仅为0.246mg/Nm3,硫酸雾(SO3)的脱除效率接近100%。此外,汞的出口排放浓度仅为0.66μg/m3(去除率达到75.9%),远低于《火电厂大气污染物排放标准》(GB13223-2011)中汞及其化合物的特别排放限值(30μg/m3),达到了干式超净装置的设计预期。

3.4 神华龙岩电厂2×300MW循环流化床机组

神华龙岩电厂位于福建省龙岩市的工业园区,现役有5#和6#两台300MW亚临界循环流化床发电机组,该电厂是神华集团首个选用新型燃煤烟气干式超净技术进行环保升级改造的机组。

由于场地紧张,该项目在实施时拆除了原有电袋除尘器的袋区和锅炉引风机,保留原电袋除尘器的电区及出口风挡,新增的燃煤烟气干式超净装置在原引风机到烟囱后的位置进行布置,新增两台引风机,并利旧原有锅炉引风机基础和起吊设施。电厂5#和6#机组,分别于2015年11月、2016年3月完成超低排放改造并成功投运。改造后的燃煤锅炉烟气流程为:原有锅炉(炉内脱硫+SNCR脱硝)→预电除尘器(拆除原有电袋除尘器的袋区,电区利旧)→新型流化床吸收塔+超净脱硫布袋除尘器→新增引风机(拆除原引风机,基础和起吊设施利旧)→原有烟囱。改造后的整体照片见图6,主机运行中,烟囱排烟透明。

图6 神华龙岩电厂厂区

表5 神华龙岩电厂2×300MW机组烟气干式超净项目设计烟气参数

表5为干式超净装置的主要设计参数。炉内脱硫后,5#机组的脱硫装置入口SO2浓度为200~1000mg/Nm3,经干式超净装置后,SO2浓度稳定控制在35mg/Nm3以下。

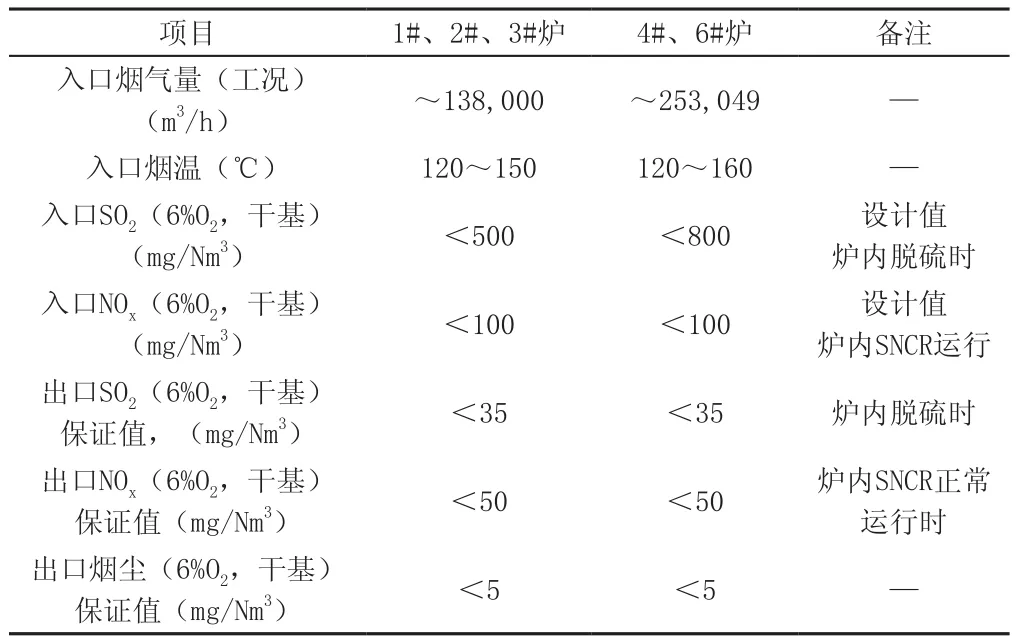

3.5 燃煤烟气干式超净技术在城市热电机组的典型应用

杭州杭联热电有限公司,位于杭州经济开发区,是一家热电联产、集中供热公司,为开发区的生产企业及周边医院、高校等事业单位供汽和供电。热电厂区距离居民区不到1公里,是典型的城市型热电厂。热电厂内共建有6台燃煤锅炉,其中,1#~3#锅炉蒸发量为75t/h,4#~6#锅炉蒸发量为130t/h。

2014年,该热电厂开始陆续对其5台锅炉进行超低排放改造,全部采用新型燃煤烟气干式超净技术(设计参数见表6),5台CFB锅炉超净项目均于2016年顺利完成投运。

表6 杭联热电公司燃煤烟气干式超净装置主要设计参数

连续运行数据表明,DSC-M燃煤烟气干式超净装置入口SO2浓度在300~2000mg/Nm3之间波动,脱硫后SO2排放浓度<35mg/Nm3,粉尘排放浓度<5mg/Nm3、NOx<50mg/Nm3,各项指标均达到“50355”的超低排放要求,烟囱排放透明(见图7)。

图7 杭联热电1~3#及4#、6#炉超净改造装置

4 结语

在原鲁奇型干法脱硫除尘装置基础上开发的新一代燃煤烟气干式超净技术,已成功在上百台套机组上运用,该技术具有高效、稳定的脱硫、脱硝、除尘及协同脱除多污染物的特点,且不产生废水和有色烟羽,烟囱不需防腐,达到优于超低排放的“超净”排放水平,是煤烟污染控制的最佳可行技术之一。