纤维/镁合金混杂层合板低速冲击响应及损伤模拟

周 霞, 李 凯, 陈成杭, 陈星驰

(大连理工大学 工业装备结构分析国家重点实验室,运载工程与力学学部工程力学系,辽宁 大连 116024)

纤维金属层合板(Fiber metal laminates, FMLs)是将纤维增强树脂层与金属薄板交替铺排,并在一定温度和压力下制备的新型复合材料,它能充分发挥纤维复合材料与金属材料的力学特性,具有高比强度、比刚度、优良的疲劳性能及抗冲击损伤性能。以纤维增强铝合金和镁合金为代表的该类混杂复合材料凭借其独特的力学性能,在汽车、航空航天和军工等领域具有广泛的应用前景。随着现代化进程的不断推进,在汽车、航空航天和军工领域中的运载工具和飞行器遭受外物撞击以及防护工具发生非贯穿性损伤的现象日益普遍,因此纤维增强金属层合板的低速冲击性能研究很有必要。

目前,面向航空航天领域的玻璃纤维增强铝板已有较多的研究和应用[1- 2],相比铝合金,镁合金具有更低的密度,更高的比强度及比刚度,用碳纤维或碳纤维与玻璃纤维混杂增强的镁合金层合板有望成为下一代的航空航天替代材料[3]。近年来,已有学者对纤维增强镁合金层合板展开了研究,Cortés等[4]分别对玻璃纤维和碳纤维增强的AZ31镁合金层合板进行了落锤冲击试验,研究了层合板的分层和剪切破坏情况,发现镁基纤维层合板比铝基纤维层合板具有更优越的冲击能吸收能力。Pärnänen等[5]和Múgica等[6]对纤维增强镁基层合板和纤维增强铝基层合板的低速冲击性能进行了对比研究,发现纤维镁合金层合板虽然在较低的冲击能时就会开裂,但它与纤维铝合金层合板的侵彻极限在同等水平。尽管已有国内外学者对纤维镁合金层板的基本力学性能和冲击性能进行了一些研究[7-8],但对其在冲击载荷下的动态响应和损伤变化过程的研究探索较少,对混杂纤维增强的镁合金层合板的研究还未见报道。

本文通过ABAQUS/Explicit分析算法,分别对玻璃纤维/环氧(Glass Fiber Reinforced Epoxy Resin, GF)、碳纤维/环氧(Carbon Fiber Reinforced Epoxy Resin, CF)和二者不同混杂方式(简记为:H C-G1、H C-G2)增强的四种镁合金层合板在低速冲击下的动态响应及损伤破坏过程进行了数值模拟。基于镁合金各向异性屈服本构、界面指数形式的内聚力本构以及纤维复合材料的三维Hashin失效准则,采用 FORTRAN 语言编写了纤维/树脂复合材料层及粘结界面层本构及损伤模型的用户材料子程序(VUMAT),进而采用ABAQUS 自带的材料模型和本文建立的复合材料三维损伤力学模型,研究了在不同落锤冲击能下,纤维增强镁合金层合板的能量吸收、变形损伤以及锤头接触力的变化。在模拟与试验结果吻合良好的基础上,还对不同铺层形式的CF /GF /AZ31镁合金混杂复合材料的抗冲击性能进行了模拟研究。本研究为准确评价新型纤维增强镁合金层合板复合材料的冲击行为及其性能优化提供了合理的依据。

1 FMLs有限元模型

为了验证FMLs低速冲击响应预测方法的正确性,本文参考Pärnänen等研究中的试验样品建立了同样几何尺寸的纤维镁层合板分析模型,该层合板由3层AZ31B镁板和2层纤维复合材料层(4个单向纤维层构成1层)交错堆叠而成,其结构如图1(a)所示。层合板为直径80 mm的圆盘,其中镁合金层厚度为0.5 mm,每2层镁合金板之间的纤维复合材料层由4层单层板按铺层方式铺设而成,纤维单层板厚度为0.1 mm,总厚度为0.4 mm,纤维/树脂层铺设方向与镁合金薄板轧制方向相同。根据不同纤维层材料,上述纤维镁层合板分析模型包括玻璃纤维增强镁板(GF/Mg)、碳纤维增强镁板(CF/Mg)和二者混杂增强镁板(H C-G1/Mg, H C-G2/Mg)四种结构,不同纤维增强镁合金层合板的纤维铺层方式见表1,其中玻璃纤维材料为FM94/S2-玻璃纤维/树脂复合材料,碳纤维材料为HTS40 12K碳纤维/树脂复合材料。

表1 纤维增强镁合金FMLs的纤维铺层方式

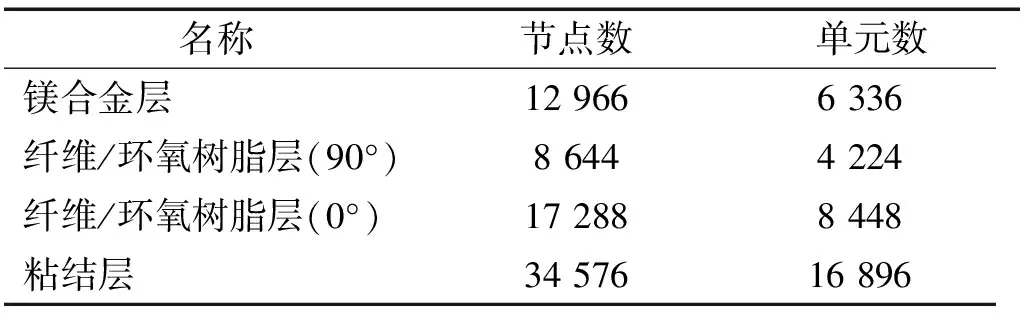

纤维/镁层合板有限元模型如图1(b)所示,纤维层与镁合金层均采用三维实体单元建模,单元类型为8节点实体单元(C3D8R),单层板之间则插入一层零厚度的界面内聚力单元(COH3D8)来模拟层合板中粘结层(Cohesive Layer)的粘结及层间分层作用。为了减小计算量及同时保证计算结果精度,对与冲击弹头直接接触的层合板区域的网格进行了细化处理,层合板每层最小网格尺寸为0.83 mm×0.83 mm。层合板模型包含了3层镁合金层、6层单向铺设的纤维层(相邻的两个90°铺设层用一层单元模拟)及8层连接界面cohesive层,层合板中每个单层的网格分布一致,表2为层合板模型中的单元和节点数。

(a) 镁基纤维层板横截面

(b) 镁基纤维层板有限元模型图1 纤维/镁合金层合板截面及其有限元网格模型Fig.1 Cross-section and FE mesh model of fiber/Mg FMLs

本文模拟中,约束板外圈各节点的所有自由度,冲头垂直于板的中心撞击。模型中刚性半球形冲头的质量为2.78 kg,直径为15.9 mm,通过改变冲头的速度来获得层合板在不同冲击能下的动态力学响应,冲头下落速度分别为3.793 m/s、4.646 m/s及5.998 m/s,对应的动能为20 J、30 J及50 J。此外,正碰撞问题中摩擦的影响较小[9],且在Pärnänen等提及的试验中在冲击位置放置了塑料薄膜来进行防摩擦处理,因此,模拟中不考虑冲击摩擦的影响。

表2 模型的节点数和单元数

2 材料本构模型与失效准则

FMLs在低速冲击过程中,其主要的损伤失效模式可分为镁合金层和纤维/树脂层的层内损伤及其层间损伤。因此,各单层的层内损伤与层间损伤本构模型和失效准则是能否准确地预测纤维增强镁合金层合板低速冲击响应的关键。

2.1 镁合金层

镁合金薄板在轧制方向与横向存在较为明显的各向异性,本文采用被广泛使用的Hill48正交各向异性屈服[10]准则,其势函数表示为:

(1)

式中:σij为应力分量;F,G,H,L,M,N分别为材料的各向异性参数,用lankford’s系数r0,r45,r90表示,r0,r45,r90分别表示板材在拉伸实验中拉伸方向与板材轧制方向成0°、45°、90°时的值。

(2)

对于薄板材料,各向异性参数L,M不能由单向拉伸试验测得,本文取L=M=N。当F=G=H=L/3=M/3=N/3=1/2时,Hill48各向异性屈服准则退化为各向同性的Mises屈服准则。表3为本文所用的AZ31B镁合金板各向异性参数。

表3 AZ31B镁合金各向异性参数[11]

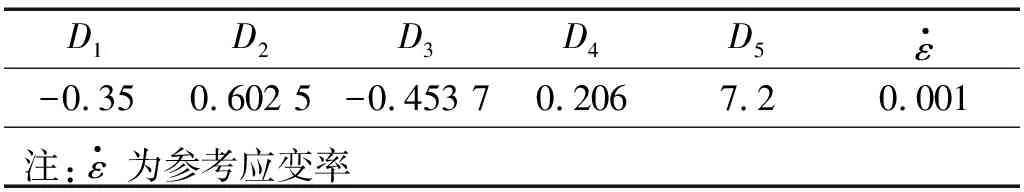

对镁合金损伤破坏过程的模拟,同时采用了Johnson-Cook (J-C) 失效本构模型和延性损伤准则。J-C失效本构模型:

(3)

式中:D为材料的损伤因子。D初始值为0,当材料发生损伤时,D>0,随着损伤破坏的加剧,D逐渐增大到1,当D=1时,材料破坏单元删除;Δε为当前时间步的等效塑性应变增量;εf为当前时间步的失效应变,其表达式为:

(4)

延性损伤准则可表示为:

(5)

表4 AZ31B镁合金J-C损伤参数[12]

2.2 纤维/树脂复合材料层

三维 Hashin 准则是常用的纤维/树脂复合材料损伤失效判据[13],本文纤维层采用3D-Hashin[14]损伤失效模型,该损伤模型主要考虑四种损伤模式:纤维拉伸、纤维压缩、基体拉伸、基体压缩。

纤维拉伸:σ11≥0

(6)

纤维压缩:σ11<0

(7)

基体拉伸:σ22+σ33≥0

(8)

基体压缩:σ22+σ33<0

(9)

损伤演化:

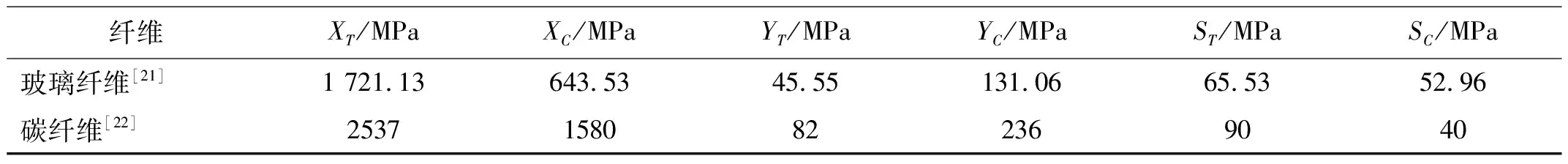

当材料满足以上四种损伤模式的任意一种时,有实验表明材料并未完全失效,仍具有承载能力,其承载能力的下降主要体现为宏观弹性模量的减小,本文按照表5所示的准则进行刚度折减[15]。材料中的单元达到某一种损伤模式后仍继续承载,当纤维达到最大应变时发生纤维破坏,基体达到最大应变时发生基体破坏,单元满足任意一种破坏时,表明该单元已彻底失去承载能力,应从模型中删除该单元。基于以上纤维增强复合材料的损伤失效模型,编写用户材料子程序VUMAT来实现纤维树脂层破坏的模拟。纤维/环氧树脂复合材料性能参数,分别见表6和表7。

表5 本文所用的刚度折减方案[15]

表6 不同纤维/环氧树脂复合材料的弹性参数[19-20]

表7 不同纤维/环氧树脂复合材料的强度参数[19-20]

单元删除判据:

(10)

式中:ψ为单元破坏状态变量,等于0时单元破坏并删除,等于1时单元未删除。

2.3 层间脱粘损伤准则

本文采用指数形式的粘结表面内聚力-相对位移函数关系(Transction-Sepration Law, T-S Law),对镁合金层和纤维树脂层之间脱层的初始和演化进行模拟。指数T-S关系的内聚力(cohesive)模型最先由Xu等[16]提出,之后Bosch等[17]研究发现其中存在一些不足后对其改进,提出以下T-S关系:

(11)

(12)

式中:δn,φn,Δn分别为法向开裂初始位移、破坏断裂能、当前位移;δt,φt,Δt分别为切向开裂初始位移、破坏断裂能、当前位移。

判断单元是否删除的依据是当前开裂能是否达到最大开裂能,对单元当前所吸收开裂能的计算,可通过开裂应力对相应开裂位移积分求得:

(13)

(14)

(15)

(16)

式中:ψ*为单元破坏状态变量,当其小于1时,单元未破坏,当其大于等于1时,单元破坏并删除;系数0.95为断裂能截断系数。由于本文采用指数形式的cohesive模型,界面吸收的断裂能会在破坏过程中逐步的无限接近材料开裂断裂能,并不会等于开裂断裂能,因此需要在某个位置进行截断,本文取0.95。指数关系的T-S界面本构关系通过编写VUMAT子程序实现,并结合纤维复合材料的子程序在ABAQUS/Explicit中同时用于层合板的冲击模拟。脱粘的初始和演化的损伤参数,见表8。

表8 粘接层参数[21, 22]

3 有限元数值计算

3.1 GF/Mg模拟结果与实验的对比

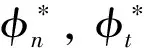

冲击能为20 J时(图2),从模拟结果中可以看出,第一层(冲击面)、第二层镁合金出现了较大的变形、鼓包现象,仅第三层(非冲击面)镁合金出现轻微开裂,与试验中仅在非冲击面出现裂缝结果一致。冲击能为50 J时(图3),在冲击面镁合金呈花型开裂,在非冲击面,一条较长的主裂缝贯穿冲击作用点,并在主裂缝中有一条横向的小裂缝。从镁合金层的破坏形貌来看,模拟结果与试验基本吻合。

图2 冲击能为20 J 时,模拟预测的GF/Mg形貌及其与Pärnänen等实验结果的比较 Fig.2 Comparison of the damage morphology between the experiment in Pärnänen et al and numerical simulations for GF/Mg under a impact energy of 20 J

图3 冲击能为50 J时的GF/Mg损伤形貌数值预测及其与Pärnänen等实验结果的比较Fig.3 The predicted damage morphology and comparison with the experiments by Pärnänen et al. for GF/Mg under 50 J

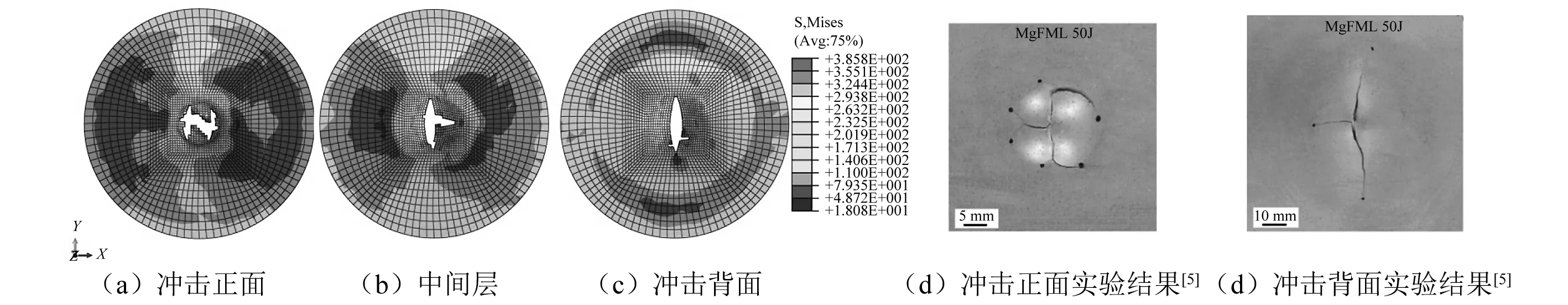

图4为层合板冲击过程中的载荷-时程对比曲线。从曲线中可以看出,冲击能为20 J时,模拟与试验曲线两者吻合良好,冲击力的峰值基本一致,误差仅为3.1%,试验曲线走势较为光滑,模拟曲线在冲击开始后不久由于材料第一次由弹性进入塑性阶段而出现了短暂的平动及下降走势,在峰值处出现了较大的下降,模拟曲线与Pärnänen等[5]的试验结果走势一致。在30 J冲击能下,载荷-时程曲线仍能保持较高的吻合度,冲击力峰值误差为6.6%。当冲击能增大到50 J时,曲线走势、冲击过程持续时间仍能保持一致,仅在冲击的后半段,模拟的冲击力与试验相比有一定的偏差,这可能与冲击实验过程中镁合金表面并非十分光滑,以及镁合金在高能冲击加载下的变形和断裂机理比较复杂有关。冲击加载下镁合金的变形失效不仅与温度、应变量和应变速率有关,还与加载方向、组织演化如变形孪晶、绝热剪切带形成有关,这些因素的综合作用可能导致试样在冲击过程中失效较慢,而模拟并未考虑上述因素的综合作用。

图4 不同冲击能(20 J、30 J及50 J) 时, GF/ Mg载荷-时程曲线的模拟预测与Pärnänen等[5]实验结果的比较Fig.4 Comparison of force vs. time relations between the experiments by Pärnänen et al. and simulation predictions for GF/ Mg under different impact energies of 20 J, 30 J and 50 J

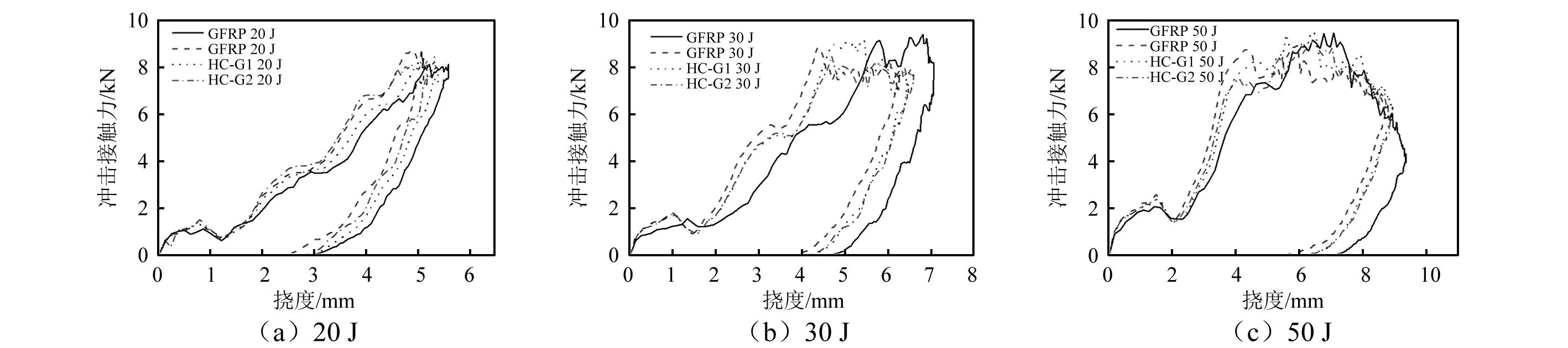

图5为载荷-挠度曲线的模拟预测与试验结果的对比。冲击能为20 J时,模拟与试验曲线整体走势基本一致,试验中板的中心最大挠度为5.72 mm,模拟得到的最大挠度为5.62 mm,误差仅为1.85%。当冲击能为30 J时,层合板的最大挠度试验值为7.41 mm,模拟值为7.08 mm,误差为4.36%。冲击能达到50 J时,两者曲线吻合度稍差,试验中最大挠度为10.29 mm,模拟结果为9.36 mm,误差为9.35%。

图5 不同冲击能(20 J、30 J及50 J)时,GF/ Mg载荷-挠度曲线的模拟预测与Pärnänen等实验结果的比较Fig.5 Comparison of force vs. central deflection relations between the experiments by Pärnänen et al. and simulation predictions for GF/ Mg under different impact energies of 20 J, 30 J and 50 J

3.2 玻璃纤维铺层位置对CF/Mg复合材料冲击性能的影响

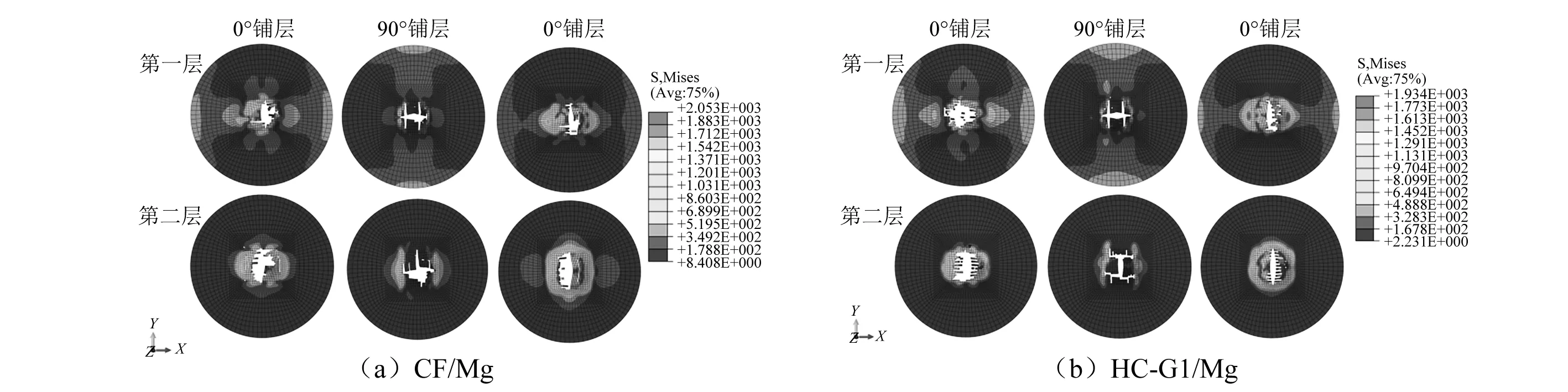

图6为20 J冲击能下三种铺层形式的纤维镁合金层板的损伤形貌图。结合图2中GF/Mg的损伤形貌,可以发现,在单一碳纤维增强镁合金复合材料中添加玻璃纤维层,且玻璃纤维的铺设位置靠近下表面时,对应的混杂层合板H C-G1/Mg中的三层镁合金层损伤面积均较小,说明玻璃纤维的存在可以提高CF/Mg复合材料的抗冲击能力。图7 为50 J冲击能量下单一碳纤维增强镁合金复合材料CF/Mg和混杂层合板H C-G1/Mg中各纤维铺层冲击后的破坏形貌。可以看出,对于CF/Mg和H C-G1/Mg,它们的第1层碳纤维受到冲击载荷后破坏均较严重,较多的单元被删除。比较而言,H C-G1/Mg中下层玻璃纤维的破坏较上层碳纤维层较轻,最低层玻璃纤维只出现较小破坏,从而限制了冲头完全穿透层合板,提高了材料耐冲击强度。

图8为冲击能为50 J时层合板破坏后的横截面形貌,可以看出,添加了玻璃纤维的混杂层合板虽然也产生了纤维断裂,但纤维断裂伸长较小,且填加玻璃纤维层的H C-G1/Mg混杂复合材料完整性较好,而全部为玻璃纤维的层合板出现了穿透现象,说明单一玻璃纤维增强镁合金层合板在较高能冲击时较单一碳纤维增强层合板抗冲击能力差,但二者混杂纤维增强的H C-G1/Mg层合板在50 J时仍具有较好的抗冲击性能。

图9表示了单一碳纤维镁合金层合板CF/Mg与混杂纤维增强的H C-G1/Mg层合板在50 J冲击能作用下各个粘结层的脱粘情况对比。可以看出在二种层合板的镁合金板中间的粘结层即第2、3粘结层及第6、7粘结层的脱粘情况均较为严重。二种层合板比较而言,虽然在冲击能较高时粘结层均遭受不同程度的破坏,但在靠近下表层铺设玻璃纤维的H C-G1/Mg混杂层合板,通过混杂纤维的相互作用能够减少靠近下表面的粘结层(如第7粘结层)的脱粘面积,因而有一定的增韧效果和抗冲击效果。

图6 20 J冲击能下镁合金层的损伤形貌Fig.6 The damage morphology of magnesium alloy layers under impact energy of 20 J

图7 50 J冲击能下纤维层的损伤形貌Fig.7 Damage morphology of fiber layers under impact energy of 50 J

图8 50 J冲击能下不同纤维/镁层合板破坏后的断口形貌Fig.8 Damage morphology of different fiber/Mg alloy composites laminates

图9 50 J冲击能下界面脱粘损伤Fig.9 Interface debonding damage under impact energy of 50 J

图10为四种不同纤维镁合金FMLs在冲击过程中的载荷-时程曲线。从曲线中可以看出,四种FMLs的曲线走势比较接近,冲击过程中的最大冲击载荷相差较小。CF/ Mg冲击力曲线上升的斜率最大,两种混杂增强的层合板次之, GF/Mg层合板冲击力曲线上升最慢,这是由于碳纤维复合材料层比玻璃纤维层的刚度更大造成的,混杂增强的层合板的冲击力曲线走势介于两者之间,但更接近与碳纤维增强的镁合金层合板。图11为四种纤维镁合金FMLs在冲击过程中的载荷-位移曲线。在20 J、30 J、50 J冲击能下,四种FMLs的载荷-位移曲线走势基本一致,但相比之下,GF/Mg在冲击过程中的变形及冲击后的残余挠度均最大,CF/Mg层合板的残余挠度则最小,两种混杂纤维镁合金FMLs的曲线基本介于两者之间,且冲击能较大时,H C-G1/Mg复合材料具有较大的峰值冲击载荷和较小的残余变形。

图10 不同冲击能(20 J、30 J及50 J)时,四种不同纤维镁合金FMLs的载荷-时程曲线模拟结果Fig.10 Simulation of force vs. time relations for four fiber/Mg FMLs under different impact energies of 20 J, 30 J and 50 J

图11 不同冲击能(20 J、30 J及50 J)时,四种不同纤维镁合金FMLs的载荷-挠度曲线模拟结果Fig.11 Simulation of force vs. central deflection relations for four fiber/Mg FMLs under different impact energies of 20 J, 30 J and 50 J

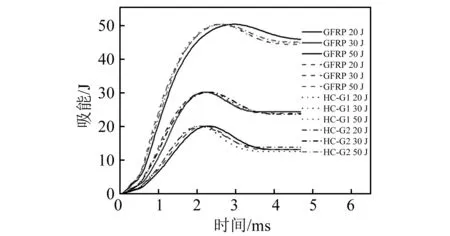

图12表示了纤维镁合金层板在不同冲击能量下的吸能-时程曲线。可以看出,在低速冲击中,当冲击能分别为20 J、30 J、50 J时,层合板吸收能量的比例随冲击能增加而增大,冲击结束时,冲头回弹速度随冲击能增加而减小。对比四种不同纤维镁合金FMLs的低速冲击模拟结果还发现,随着冲击能增加,当冲击能大于30 J时,单一玻璃纤维增强的层合板最终吸收能要大于单一碳纤维增强的层合板,吸能现象能够增加纤维和基体的损伤及镁合金层的损伤失效,但产生最高吸能的时刻滞后。由于玻璃纤维的韧性要远高于碳纤维,因此采用混杂碳纤维与玻璃纤维增强的镁合金层合板(H C-G1/Mg),在研究的冲击能量范围内,能在保持冲击挠度较小的同时,也有较好的吸能特性,因而能改善碳纤维增强镁合金复合材料的抗冲击性。

图12 四种不同纤维镁合金FMLs的吸能-时程曲线 Fig.12 Absorbed energy vs. time curves of four fiber/Mg FMLs

4 结 论

(1) 根据镁合金塑性各向异性本构、纤维层的三维Hashin失效准则以及粘接界面的指数内聚力模型编写的复合材料损伤子程序,能较好模拟再现试验中纤维增强镁合金层合板的冲击响应和损伤过程。纤维增强镁合金层合板在落锤低速冲击中,随着冲击能量的增加,非冲击面首先出现裂缝,说明纤维镁合金层合板中镁合金层性能对层合板低速冲击性能影响较大。

(2) 在冲击能为20 J、30 J、50 J时,不同纤维镁合金层合板的金属损伤、纤维破坏面积、脱粘面积及板的中心最大挠度均随冲击能的增加而变大,但回弹能量却随初始冲击能能量的增加而减小。当冲击能量大于30 J后,单一纤维镁合金层板的冲击能量阀值要大于单一玻璃纤维镁合金层合板。

(3) 由于玻璃纤维增强镁合金复合材料的高冲击韧性,在单一碳纤维增强的镁合金层合板中添加玻璃纤维以后,混杂层合板的抗低速冲击能力提高。在冲击能量为20~50 J范围内,当玻璃纤维位于混杂复合材料第2 层时,玻璃纤维/碳纤维/镁合金复合材料的冲击韧性最好,材料整体既有较高的抗冲击损伤能力。