考虑实测基节误差的修形齿轮啮入冲击计算

郭 芳, 方宗德, 张西金

(西北工业大学 机电学院, 西安 710072)

啮合冲击会加速齿轮的点蚀形成、齿根裂纹的萌生与扩展,及轮齿的断裂,同时又影响到齿轮系统的动态特性,是重要的振动与噪声激励源[1]。因此,国内外学者在齿轮啮合冲击方面做了大量研究。文献[2-4]根据齿轮公差合成传动系统的等效误差,将齿轮弹性变形及系统等效误差反映到轮齿啮合的几何位置关系中;根据啮合原理和几何关系推导出线外啮合点的位置,从而计算啮合冲击力。文献[5-6]利用有限元软件建立齿轮啮合模型,通过有限元数值分析软件LS-DYNA对齿轮啮合冲击过程进行数值仿真,获得了啮合冲击过程的冲击速度、冲击力、冲击时间及齿轮弯曲应力、接触应力。文献[7]分析了线外啮合对齿轮传动性能的影响。文献[8]研究了齿轮啮合冲击与点蚀的关系。文献[9]基于轮齿啮入冲击理论,分析了啮入冲击对行星齿轮系统辐射噪声的影响,并研究了不同加载条件下,啮入冲击对齿轮箱体辐射噪声的影响。

综上所述,以往学者分析轮齿啮合冲击采用的方法基本上分为解析法和有限元法。计算线外啮合冲击力的关键在于线外啮合位置的准确求解及其刚度的计算。然而现有的解析法依据齿轮设计手册中的公差对齿轮制造误差进行取值,且未考虑制造误差的随机性,因此无法准确求解线外啮合点的位置;有限元法对齿轮模型的精确度、网格划分的精密度要求较高,需耗费大量的计算时间及较高的硬件成本;且已有研究只计算了单对齿的线外啮合冲击力,按啮合周期循环变化。本文以一对斜齿轮为例,利用克林贝格P100型齿检仪对已加工齿轮进行齿面检测,基于测得的累计齿距误差,进行轮齿接触分析(TCA)及轮齿承载接触分析(LTCA),获得齿轮连续啮合过程中每对轮齿啮合的实际啮入点位置;然后根据LTCA得到的轮齿承载变形及载荷分配系数,计算啮入点处的刚度;最后计算出以n个啮合周期为一个大周期的啮入冲击力(n为主、被动轮齿数的最小公倍数)。本文提出的方法对修形齿面及误差齿面均适用,反映了齿轮连续啮合过程中不同齿的相对基节误差对啮入冲击的影响。

1 考虑系统相对基节误差的承载传动误差计算

1.1 系统相对基节误差计算

本节主要考虑由于啮合齿轮轮齿分布不均匀即齿距偏差而产生的相对基节偏差。齿距偏差是指在端平面分度圆上的实际齿距与公称齿距之差。若将此偏差引入齿轮承载接触分析,需将啮合齿轮的齿距误差转换为法向基节偏差,并将两者相减得到齿轮系统的相对基节偏差。

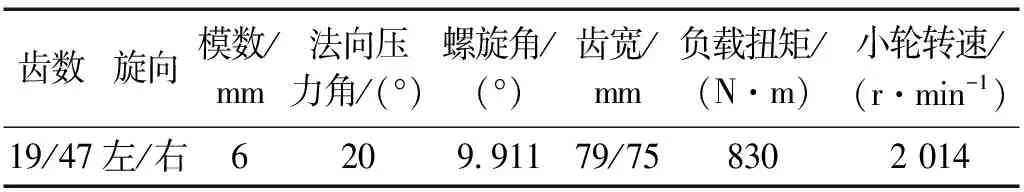

本文以一对标准安装的修形斜齿轮副为例,其基本参数如表1所示。齿轮齿面采用硬齿面磨齿加工,加工精度为6级。小轮(主动轮)进行三维修形,齿廓、齿向均采用4次抛物线修形,如图1所示。大轮(从动轮)无修形。

表1 斜齿轮副参数

(a) 齿廓修形曲线

(b) 齿向修形曲线图1 小轮三维修形曲线Fig.1 The modification curve of pinion

采用克林贝格P100型齿检仪对大、小轮齿面进行检测,齿距测量报告如表2所示。系统的相对基节偏差可由下式求出。在此需要说明一点,本文算例中大、小轮齿数互质,故在一个大周期内小轮的任意一个齿与大轮的所有齿都有啮合的机会,故系统的相对基节误差不需要考虑大、小轮的初始相位问题,以任意相位相啮合得到的以大周期循环的系统相对基节误差曲线均相同。

Fpb=(Fpk2-Fpk1)·cosβ·cosα

(1)

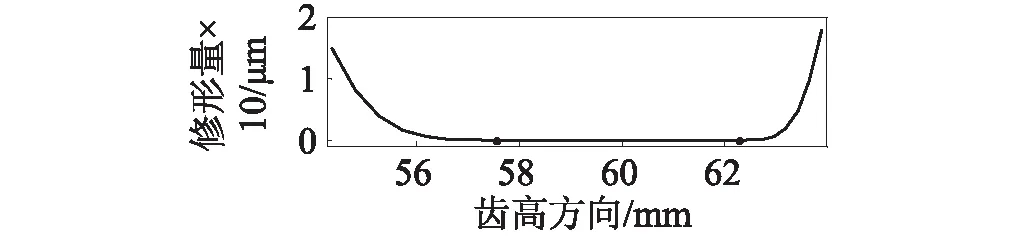

式中:Fpk1,Fpk2分别是小轮、大轮的齿距累积偏差;β为螺旋角;αn为法向压力角;Fpb为系统相对基节累积偏差,其值如图2所示。

图2 系统相对基节误差Fig.2 The relative pitch error of the system

表2 齿距测量报告

1.2 考虑系统相对基节误差的承载传动误差计算

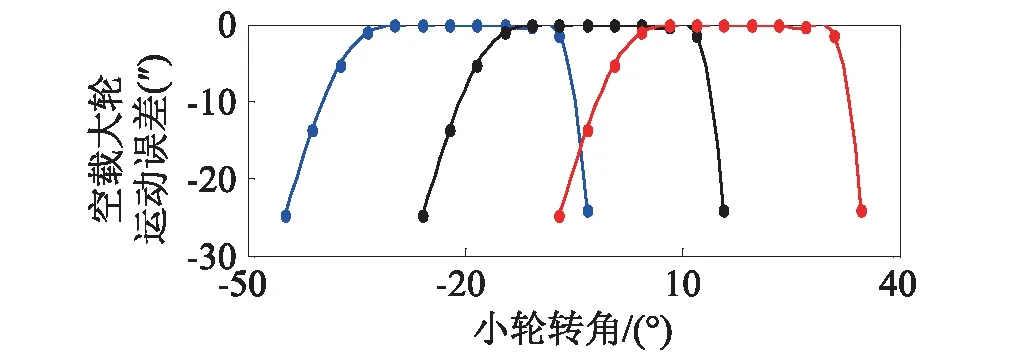

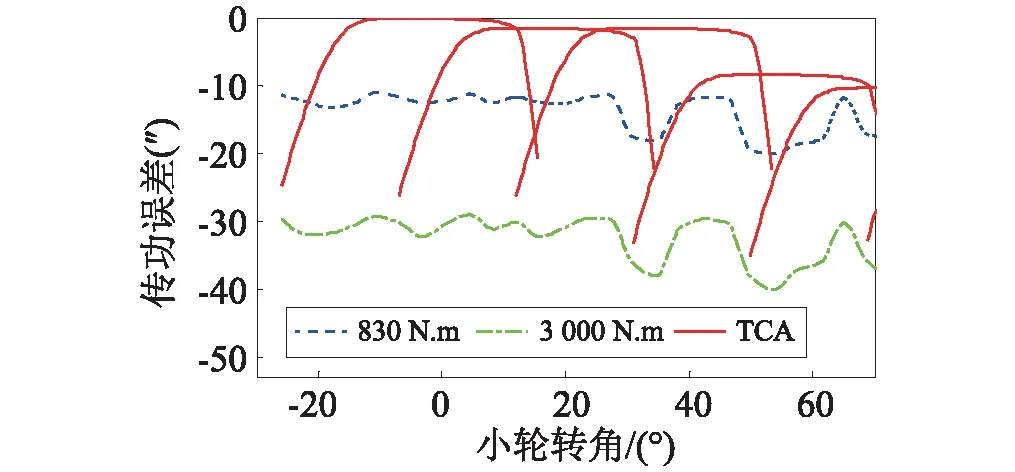

对于齿轮承载接触分析,学者们做了许多有价值的研究[10-13]。但考虑啮合齿对相对基节误差的承载接触分析尚缺少研究。本节主要考虑图2所示的以(19×47)个啮合周期为一个大周期的系统相对基节误差对齿面承载接触过程的影响。

考虑相对基节误差的承载接触分析主要思路为:对齿面进行TCA,获得单对齿从啮入到啮出过程中每个啮合位置的初始齿面间隙;将同时啮合齿对的相对基节误差叠加于对应啮合位置的初始齿面间隙,以啮合周期为计算周期,循环进行LTCA,从而得出大周期内考虑系统相对基节误差的承载传动误差。

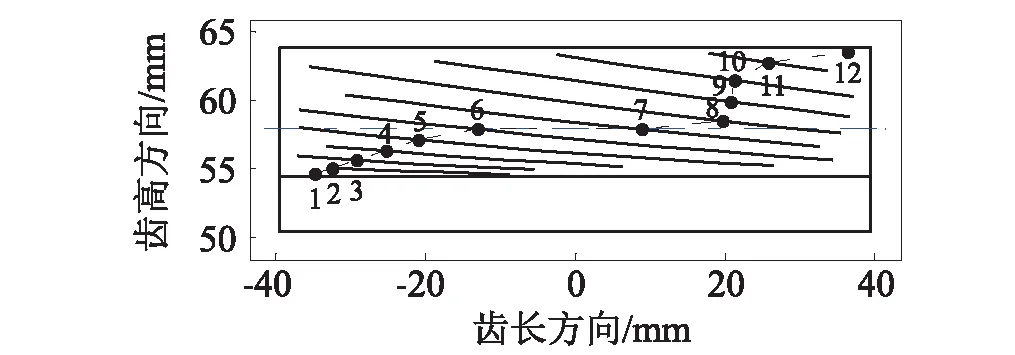

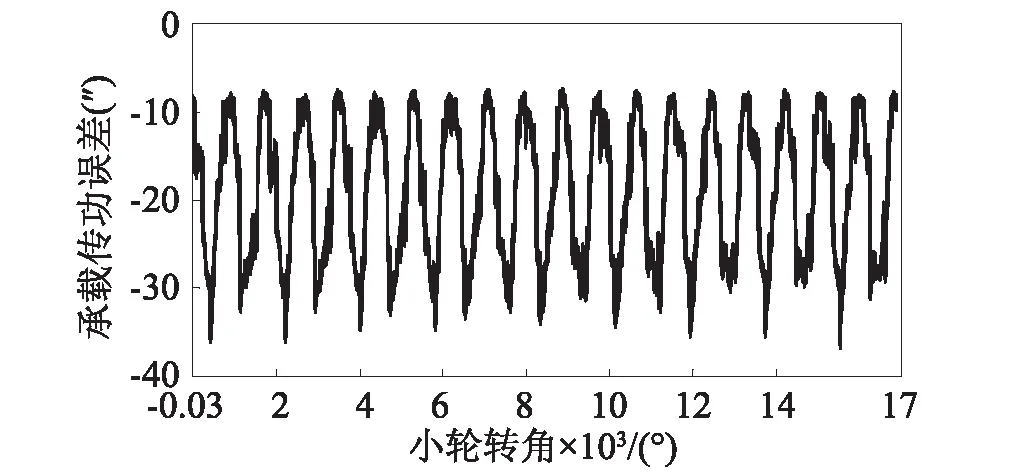

上述计算过程的关键为:如何将同时啮合齿对的相对基节误差与对应啮合位置的初始齿面间隙相叠加。参考文献[14]中的轮齿接触分析原理,对算例进行TCA,得出单对齿从啮入到啮出的齿面接触印迹及几何传动误差,如图3所示。由图3(a)可以看出,一个齿从啮入到啮出的过程中共有12个啮合点(一个啮合周期分为5个计算步长),对大周期中893对啮合齿对进行编号,以齿对1及其左右相邻的两对齿为例,列出啮合点的接触序列,如表3所示。表3中框内为同时啮合齿对在一个啮合周期中啮合点的接触序列,因此,在啮合周期1中由TCA得出的啮合点1、6、11的初始齿面间隙需要分别叠加齿对1、893、892的相对基节误差,依次类推。一个啮合周期的初始齿面间隙与相应齿对的相对基节误差叠加之后进行LTCA。如此循环计算得出考虑系统相对基节误差的承载传动误差,如图4所示。

(a) 齿面接触印迹(啮合位置标记)

(b) 几何传动误差图3 轮齿接触分析结果(未考虑基节误差)Fig.3 The result of TCA (without considering the pitch error)

2 线外啮入点的确定

在齿轮啮合过程中,轮齿由于受载变形和制造误差,会产生基节误差,使得实际啮入点偏离理论啮合线,造成从动轮转动速度产生突变,引起啮入冲击。

表3 同时啮合齿对接触序列

图4 大周期内考虑系统相对基节误差的承载传动误差Fig.4 The loaded transmission error considering the system relative pitch error in a big period

本文基于TCA和LTCA确定线外啮入位置,其基本思想为:对齿面进行TCA,获得几何传动误差;参考文献[15],相对基节误差为正,表示滞后退出啮合;相对基节误差为负,表示提前进入啮合,得出大周期内考虑系统相对基节误差的几何传动误差;采用多项式拟合方法对考虑相对基节误差的几何传动误差和承载传动误差分别进行拟合,并求解两曲线在每对齿进入啮合时的交点,即为每个啮合周期的实际啮入点(因为交点处几何传动误差与承载传动误差相等,说明此时未承担载荷,未发生承载变形);根据交点对应的小轮转角,进行TCA得出交点处的位置矢量和法向矢量,最终得出每个啮合周期实际啮入点的准确位置。图5展示了5个啮合周期的初始啮入点的位置。

图5 初始啮入点的位置Fig.5 The actually original position of the meshing-in contact

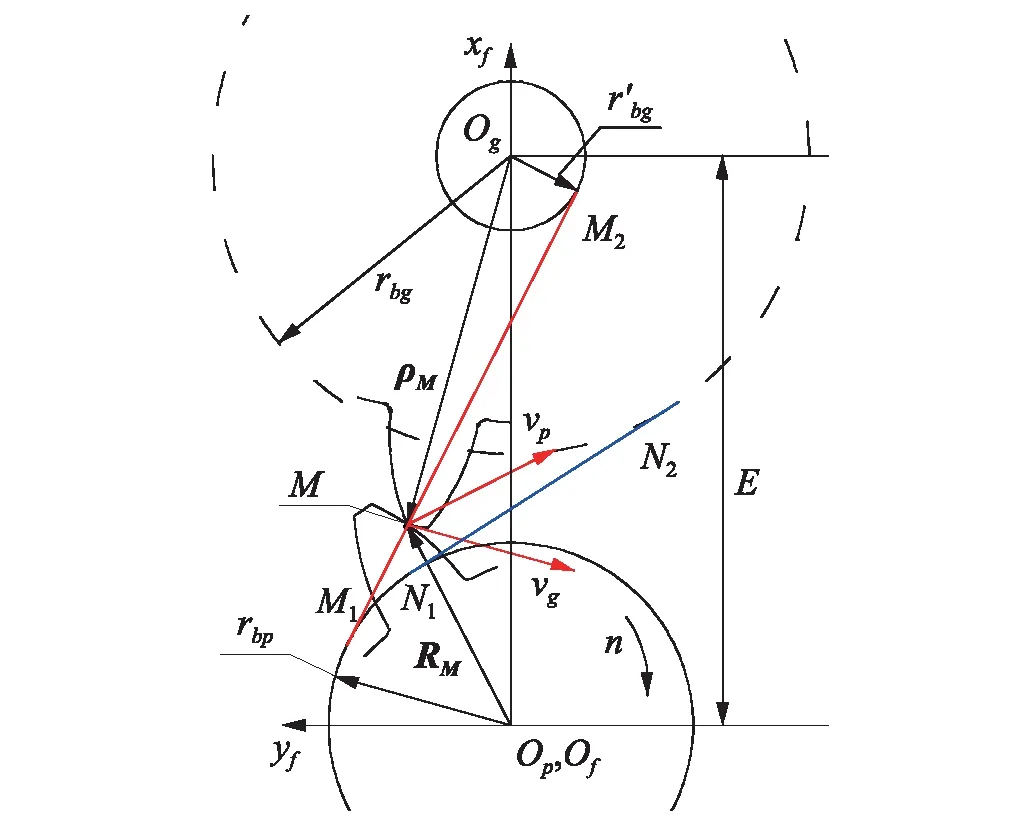

3 线外啮入冲击速度计算

(2)

式中:ρMi是Og到M点的矢量,ρMi=RMi-E,E为Of到Og的矢量;wp,wg分别是小轮、大轮的角速度。

(a) 端截面示意图

(b) 法向量示意图图6 啮入冲击速度计算原理图Fig.6 Calculation principle of the shock velocity

4 线外啮入点刚度计算

(3)

图时承载传动误差曲线Fig.7 The loaded transmission error curve

(4)

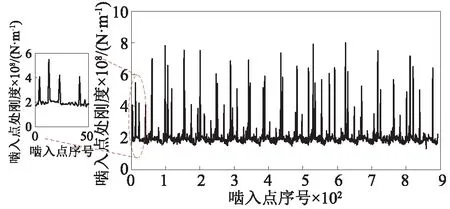

最后,可由式(5)计算出大周期内线外啮入点处的刚度,如图8所示。

(5)

5 啮入冲击力的计算及对比验证

5.1 啮入冲击力的计算

图8 大周期内线外啮入点处的刚度Fig.8 The stiffness of the original position of the meshing-in contact in a big period

图9 啮入冲击动力学模型Fig.9 The dynamic model of meshing-in impact

最大啮入冲击力的计算参考文献[2]中的方法,在此仅简单介绍。如图9为啮入冲击动力学模型,将小轮、大轮简化为质点,mep,meg为其诱导质量:

(6)

式中:Ip,Ig分别是小轮、大轮的转动惯量。

线外啮入点的冲击动能和弹性势能分别为:

(7)

(8)

式中:me为齿轮对的等效质量;Fsi为最大冲击力,因其产生相应的变形为Wsi;Ksi为线外啮入点处的刚度。

根据能量守恒定律,令Eki=Epi, 将式(7)和(8)代入可求得最大冲击力为:

(9)

假设啮入冲击力为一半正弦脉冲,则可表达为:

fs(t)=Fssin(ωst) 0≤t≤ts

(10)

式中:ωs为半正弦波角频率,ωs=π/ts;ts为冲击时间, 即冲击速度由vs减小为0的过程。 冲击时间的计算参考文献[16],由冲量定理得:

(11)

由式(11)可求得冲击时间ts为:

(12)

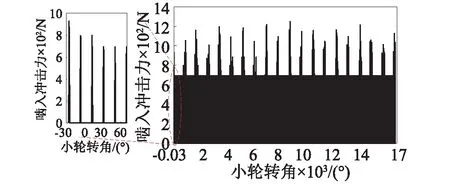

由此可得出大周期内Tload=830 N·m时的啮入冲击力, 如图10所示。

图10 大周期内齿轮线外啮入冲击力Fig.10 Meshing-in impact force in a big period

5.2 对比验证

本文应用文献[2]提出的啮合冲击模型对算例进行计算。主要计算过程如下:将系统相对基节误差与轮齿的承载接触变形进行叠加,其值作为啮入冲击点的位置判据,即对应文献[2]中的式(4)。根据文献[2]中图1所示的线外啮入冲击原理图计算线外啮入点的几何位置;再根据文献[2]中图4所示的冲击点速度示意图计算大、小轮的切向速度,并分别向啮入点的法向矢量投影,计算冲击速度;线外啮入点的刚度为每个啮合周期第一个啮合位置(即大轮齿顶与小轮齿腹接触的位置)对应的刚度,其值根据LTCA及本文中公式(4)、(5)得出;最后利用文献[2]中的式(38)计算最大啮入冲击力。

按照上述计算步骤,本文通过周长江等提出的啮合冲击模型计算了893个啮合周期内负载Tload=830 N·m时的啮入冲击力,如图11所示。

图11 大周期内齿轮线外啮入冲击力(根据文献[2]的方法计算得到)Fig.11 Meshing-in impact force in a big period (Calculated according to reference [2])

5.3 小结

对比本文方法及周长江等的方法计算得到的结果,我们可以看出根据周长江等计算的啮入冲击力较大。这是由于在负载Tload=830 N·m时两种方法确定的线外啮入点的位置不同,周长江等的方法认为啮入冲击发生在大轮齿顶与小轮齿腹接触的位置,而本文提出将每个啮合周期的几何传动误差和承载传动误差的交点作为实际啮入点的位置。由于本文算例存在基节误差及小轮的三维修形,此时的初始啮入位置并未发生在大轮齿顶,而是沿图3(a)所示的接触迹线向大轮齿中产生略微偏移,故采用本文方法求得的啮入点的位置更精准。周长江等确定的啮入冲击点沿公法线产生的相对速度差更大,因此根据该文献计算的啮入冲击力偏大。

6 结 论

齿轮连续啮合过程中,由于制造误差的随机性,每个啮合周期的实际初始啮合位置均不相同,这对分析齿轮啮入冲击的实际变化规律造成了一定的困难。基于此问题,本文提出一种考虑实测基节误差的齿轮啮入冲击算法。该算法基于考虑实测基节误差的轮齿接触分析(TCA)及承载接触分析(LTCA)可准确算出齿轮连续啮合过程中不同啮合齿对的初始啮入点位置及相应的刚度,从而真实反映出实际齿轮啮合过程中啮入冲击力的变化情况。本文以一对斜齿轮为例进行计算分析,由结果可得出以下结论:

(1) 本文算法将实测基节误差引入齿轮啮入冲击计算中,有效地反映了齿轮啮合过程中啮合冲击力变化的真实情况。

(2) 基于考虑实测基节误差的轮齿接触分析(TCA)及承载接触分析(LTCA),本文将每个啮合周期的几何传动误差与承载传动误差的交点作为初始啮入位置的判定。此判定方法更加准确,与文献[2]的对比进一步验证了该方法。

(3) 考虑实测基节误差的啮入冲击力不是以啮合周期变化的,而是以制造误差的变化周期而变化的。

(4) 该算法不仅适用于修形齿面齿轮,也适用于误差齿面齿轮。