高比转速轴流泵正交优化设计研究

袁建平, 范 猛, Giovanni Pace, 陆 荣, 李彦军, 付燕霞

(1. 江苏大学 国家水泵及系统工程技术研究中心,江苏 镇江 212013; 2. Sitael S.p.A., 5 via dellaGherardesca, Pisa 56121, Italy; 3. 江苏大学 能源与动力工程学院,江苏 镇江 212013)

轴流泵广泛应用于各领域,随着南水北调和地区灌溉工程的兴起,高比转速轴流泵占据着越来越重要的地位,国内对高比转速轴流泵模型研制较少,与国外相比效率普遍偏低,拓宽其高效范围成为目前亟待解决的问题[1-2]。

目前流体机械的优化已有一定的研究[3-6],试验设计被广泛使用并取得了很好的效果。王凯等[7]采用最优拉丁试验设计对一中比速离心泵的轴面投影图进行了优化,提高了水力效率。邢树兵等[8]利用正交试验设计对轴流泵4组叶轮和导叶进行试验,得到了最优匹配方案。黄健勇等[9]对斜式轴流泵的进水流道进行了正交优化,有效抑制了小流量下叶轮进口非稳定流态。Kim等[10]将拉丁试验设计与遗传算法相结合对一轴流风机进行了多目标优化,提高了风机的整体性能。

轴流式机械的叶轮和导叶的叶片由多个翼型组成,影响叶片形状的几何参数多而复杂,目前针对翼型的优化不够充分。同时,一些学者仅对单一过流部件进行了优化[11-14],忽视了过流部件的动静匹配对整体性能的影响[15-16]。

因此,本文基于正交试验设计方法,针对一比转速为1 500 r/min的轴流泵的叶轮及其导叶的几何参数进行了多组匹配方案的设计,同时采用ANSYS CFX14.5对其水力性能展开数值预测,研究各几何参数对水力性能影响的主次顺序,并获得最佳参数的匹配方案,从而实现对轴流泵的动静匹配优化。

1 计算模型

本文选取的轴流泵名义比转速为1 500 r/min,主要性能参数为:设计流量Qd=410 L/s,设计扬程Hd=3.0 m,转速n=1 450 r/min。其二维结构如图1所示,主要几何参数为:叶轮直径D=300 mm、叶轮叶片数Z=3、轮毂直径dh=92 mm、叶顶间隙C=0.2 mm、导叶高度H=130 mm、导叶叶片数Zd=5。

图1 轴流泵的二维结构Fig.1 Two dimensional structural view of the axial-flow pump

采用Creo Parameter3.0软件对该轴流泵的进出口段、转轮室和导叶体进行三维造型,为考虑湍流在管内的充分发展,对其进口、出口进行了适当的延伸,如图2所示。

图2 轴流泵的三维造型Fig.2 Three dimensional model of the axial-flow pump

2 数值计算

2.1 网格划分

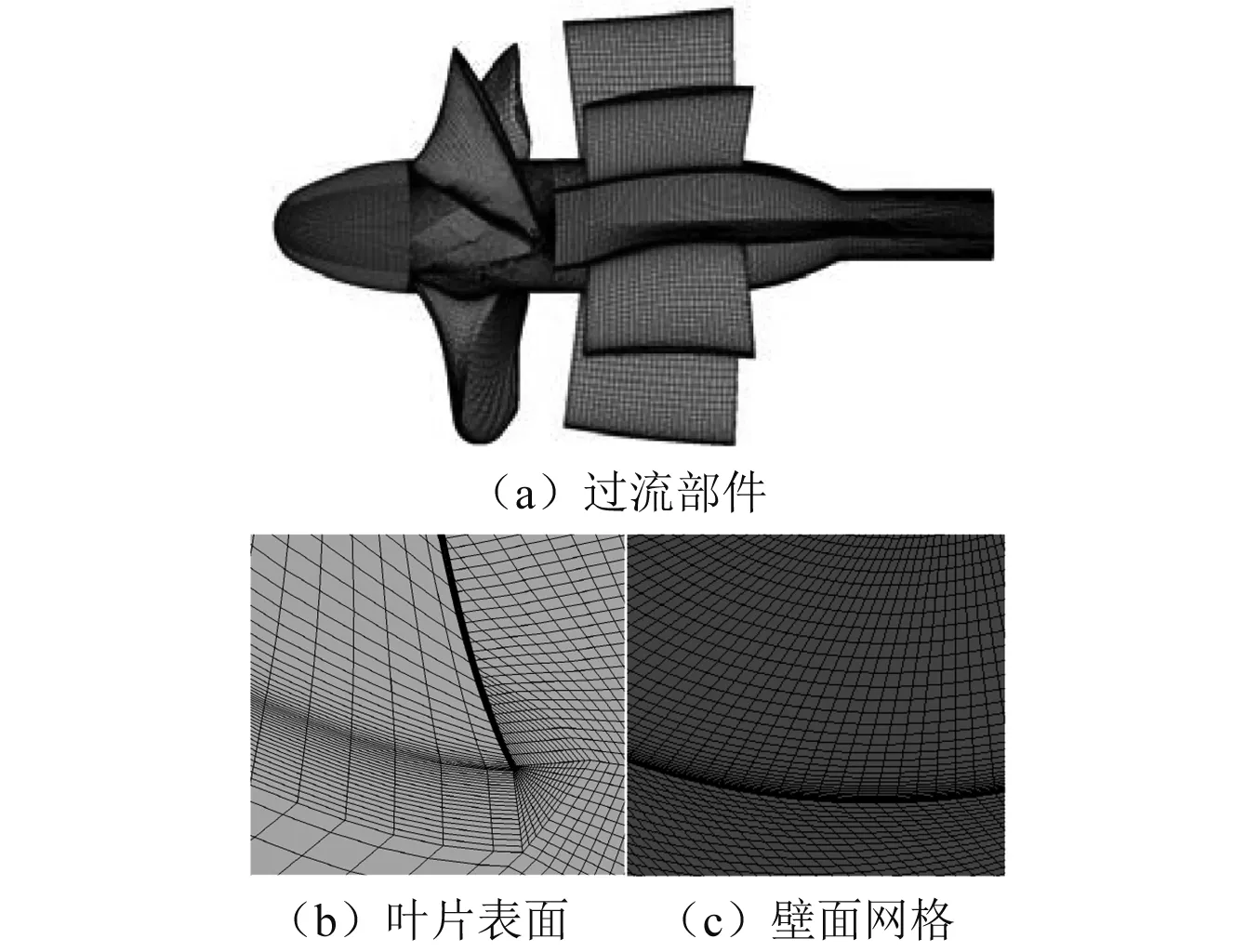

由于网格的质量和数量对计算结果有重要影响,因此采用ICEM对轴流泵的各计算域选用正交性好、质量较高的六面体结构网格进行网格划分,叶片表面采用O型拓扑环绕,对壁面进行加密并插入边界层网格,第一层间距设置为0.2,增长率为1.1,如图3所示。经网格无关性分析后确定总网格数为3 298 900,各部件网格的详细信息,如表1所示。

表1 网格无关性分析

图3 计算域网格Fig.3 Mesh of the computational domain

2.2 数值方法

为了对轴流泵的内部流动进行数值模拟,基于ANSYS CFX14.5软件,采用SSTk-ω两方程湍流模型来封闭动量方程,运用多重旋转坐标系设置旋转域和静止域。进出口的边界条件分别为总压进口(1 atm)和质量流量出口。动静交接面设置为“Frozen rotor”,壁面采用无滑移边界条件,近壁区利用自动壁面函数处理。求解离散设置为二阶迎风格式,物理时间步长设置为1/ω,其中ω为叶轮的旋转角速度,收敛残差设置为10-5。

2.3 外特性对比

本次试验在江苏大学流体机械工程技术研究中心的多功能大型泵闭式试验台上进行,该试验台采用立式闭循环水系统,如图4所示。同时数据采集系统中集成了能量特性、压力脉动及振动噪声等测量软件。该试验台效率测量的总不确定度能够达到±0.36%,高于GB3216/T—2005(1级)、ISO/DIS5198(A级)和SL140-97(±1.3%)的要求。

图4 多功能闭式试验台结构示意图Fig.4 The schematic diagram of multi-functional closed test rig

由于轴流泵模型体积和运行流量较大,为了减小试验产生的振动,将转速设定在1 300 r/min,当进入马鞍区时将转速进一步降低至1 000 r/min,通过相似换算得到额定转速下泵的性能。试验采用开阀启动,并且从大流量往小流量逐渐测试,在试验过程中,始终注意流量和扬程是否稳定,并在最高效率点附近增加数据采集点。

图5为数值模拟与试验的水力性能对比(试验效率值已扣除空载损失),全流量下两者的曲线变化具有较好的一致性,小流量下模拟值稍低于试验值,但最大误差在5%以内,且叶顶间隙对模拟结果影响不大,因此在优化时为简化计算模型忽略了叶顶间隙。

图5 轴流泵水力性能对比Fig.5 Comparison of the hydraulic performances of the axial-flow pump

3 优化方法

3.1 优化因素选取

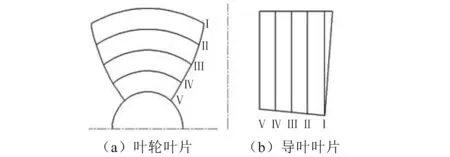

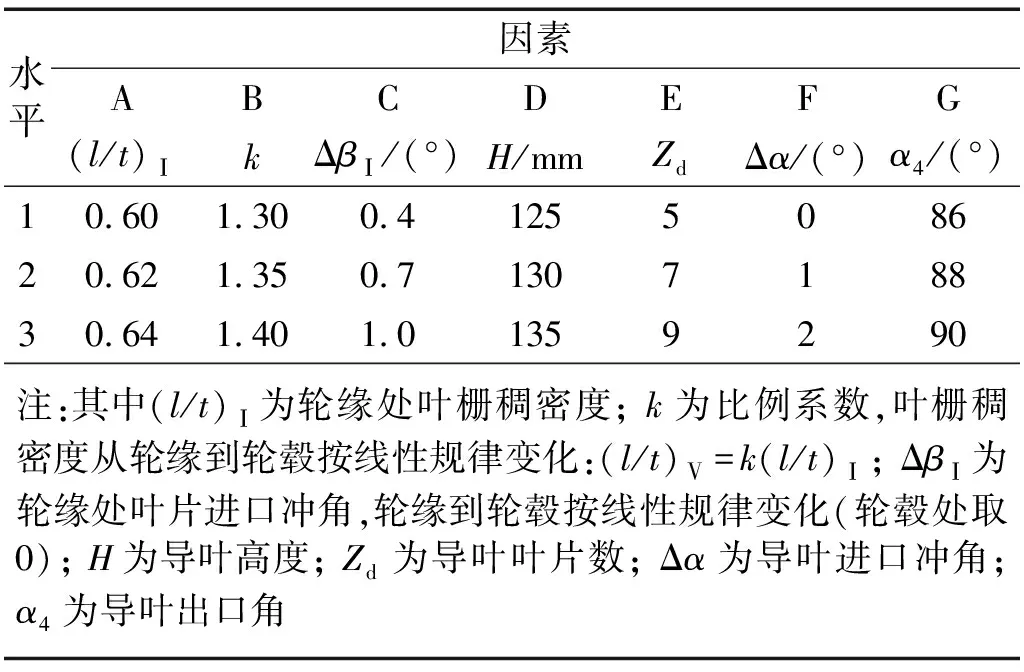

国内通常采用流线法对轴流泵进行水力设计,但翼型几何参数及变化规律依赖设计者的经验修正。为研究主要几何参数对泵性能的影响,选定从轮缘(Ⅰ)到轮毂(Ⅴ)的5个圆柱展开面作为设计断面(RⅠ=150 mm、RⅡ=124 mm、RⅢ=98 mm、RⅣ=72 mm、RⅤ=46 mm),如图6所示,对轴流泵叶轮和导叶的7个参数进行正交试验设计,按照经验范围每个因素设定为3水平,规定个别参数从轮缘到轮毂按某一规律变化,如表1所示,借助PCAD水力软件进行参数化设计,叶片选用791翼型设计,导叶采用圆弧法设计。

图6 圆柱面示意图Fig.6 The schematic view of cylindrical surface

表2 因素水平表

3.2 优化目标

轴流泵的往往需要在多个流量工况下运行,单一工况点的性能提升很难满足设计要求,为有效地拓宽轴流泵的高效运行范围,选取了三个流量工况点(0.8Qd、1.0Qd、1.2Qd)的效率(η1、η2、η3)进行优化,以其加权平均值最高为目标,数学模型如下:

求X=[(l/t)Ⅰ,k, ΔβⅠ,H,Zd, Δα,α4]使得

(1)

式中:F(X)为目标函数;ηi(X)为3个工况点的水力效率;ωi为权重因子。权重因子采用层次分析法求得。

首先根据工程经验假设1.0Qd的重要性是0.8Qd的1.5倍,1.2Qd的1.25倍,1.2Qd为0.8Qd的1.1倍并生成判断矩阵A

(2)

A中每行元素连乘并开3次方根, 记为

ω*=[0.846 3,1.233 1,0.958 3]T

(3)

归一化求得权重因子

ω=ω*/(0.846 3+1.233 1+0.958 3)=

[0.278 6,0.405 9,0.315 5]T

(4)

优化目标转化为

F(X)=0.278 6η1+0.405 9η2+

0.315 5η3→max

(5)

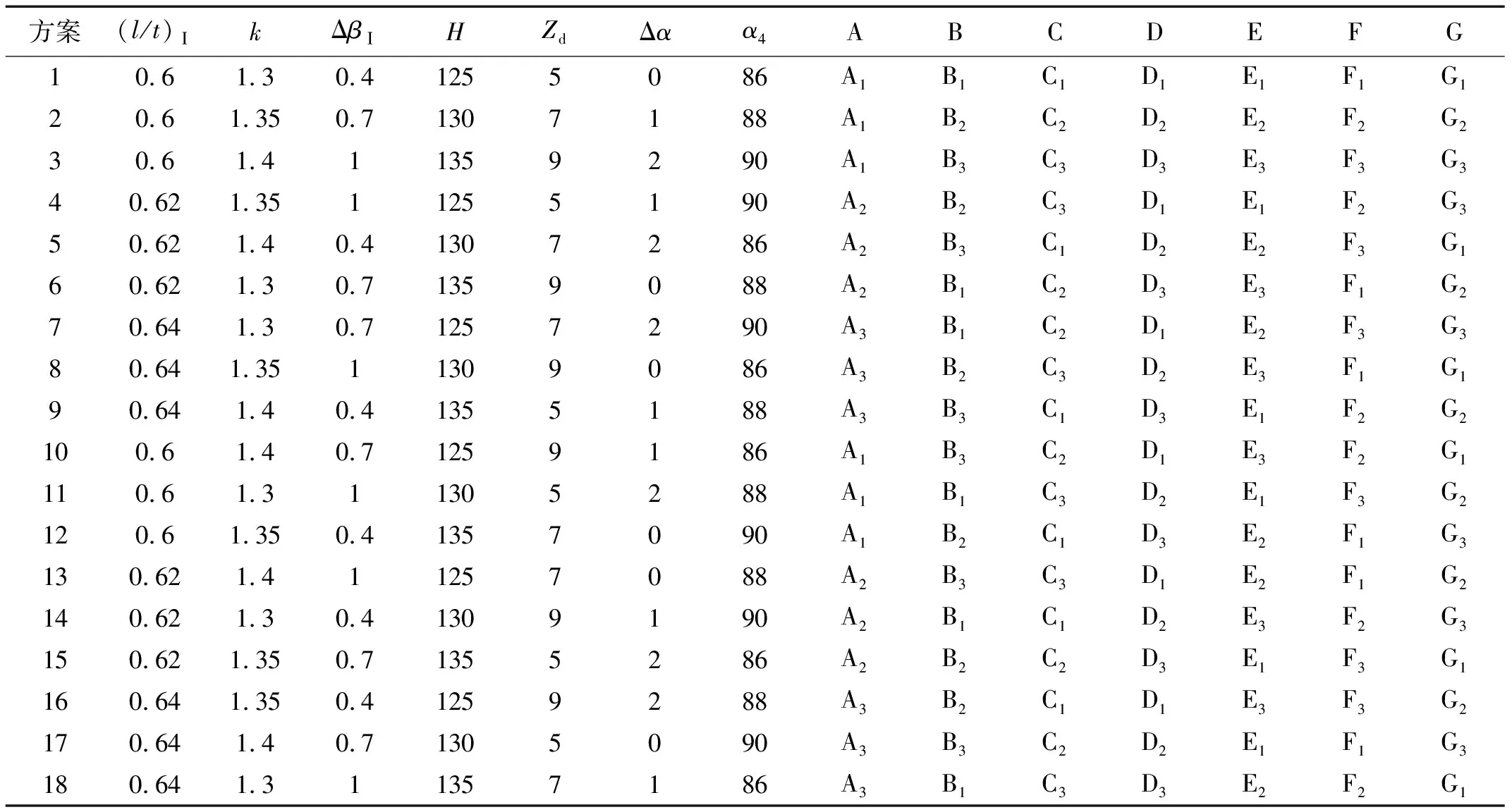

3.3 正交试验设计

正交试验利用数学上的“正交性”原理编制标准化的表格-正交表,来科学地安排试验方案,有效地减少试验次数[17-18]。本文选取L18(37)正交表列出了18种组合方案,因素水平与参数值对应列出,如表3所示。采用原始方案的数值方法对18种方案进行数值计算,获取性能参数并进行结果分析。

表3 正交试验方案

4 优化结果

4.1 极差分析

为直观获取各因素对目标影响的主次顺序,采用极差分析对结果进行处理并获得各因素的最佳组合。表4为18种方案的计算结果。

表4 数值模拟结果

取各因素在三个水平下目标的平均值作为不同水平对目标的影响结果并计算极差,极差R越大,表明该因素对目标的影响程度越大。以因素A为例,计算方式如下:

k1A=(F1+F2+F3+F10+F11+F12)/6=70.14

k2A=(F4+F5+F6+F13+F14+F15)/6=70.22

k3A=(F7+F8+F9+F16+F17+F18)/6=70.00

RA=max{k1A,k2A,k3A}-min{k1A,k2A,k3A}=0.22

式中: 下标字母A表示因素,数字为该因素对应的水平。各因素的k值和极差如表5所示。各因素对目标影响的主次顺序为: C>E>G>A>D>F>B,按k值最大选择最佳组合为:A2B2C3D1E1F3G3,即(l/t)Ⅰ=0.62、k=1.35、ΔβⅠ=1.0°、H=125、Zd=5、Δα=4°、α4=90°。

表5 试验结果分析

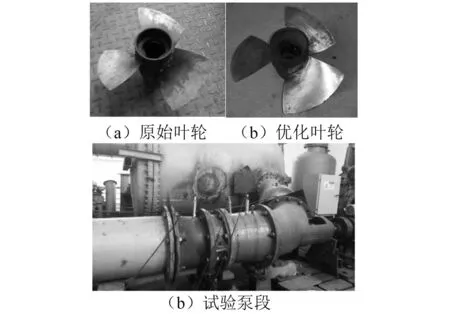

4.2 外特性试验对比

按照最优组参数合进行设计水力设计并加工成样机,在江苏大学流体机械质量技术检验中心的闭式试验台上对其进行外特性试验验证,如图7所示。试验方法参照GB/T 3216—2005《回转动力泵水力性能验收试验1级和2级》的相关规定,试验满足2级精度。

图7 样机及试验装置Fig.7 Prototype and test equipment

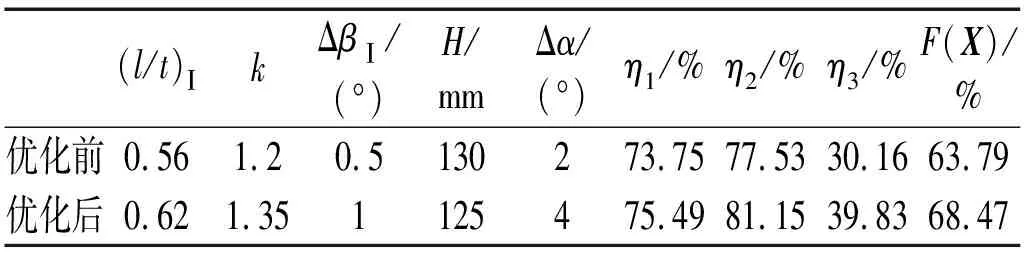

优化前后泵的几何及性能参数变化如表6所示,优化后0.8Qd、1.0Qd和1.2Qd的效率分别提高了1.74%、3.62%和9.67%,目标值加权平均效率提高了4.68%。对比全流量性能曲线发现:大流量下效率提高较为显著,小流量下效率几乎不变,全流量下扬程略有增加,但设计点扬程几乎不变,高效范围得到一定拓宽,如图8所示。

表6 优化结果对比

图8 优化前后水力性能对比Fig.8 Comparison of the hydraulic performances before and after optimization

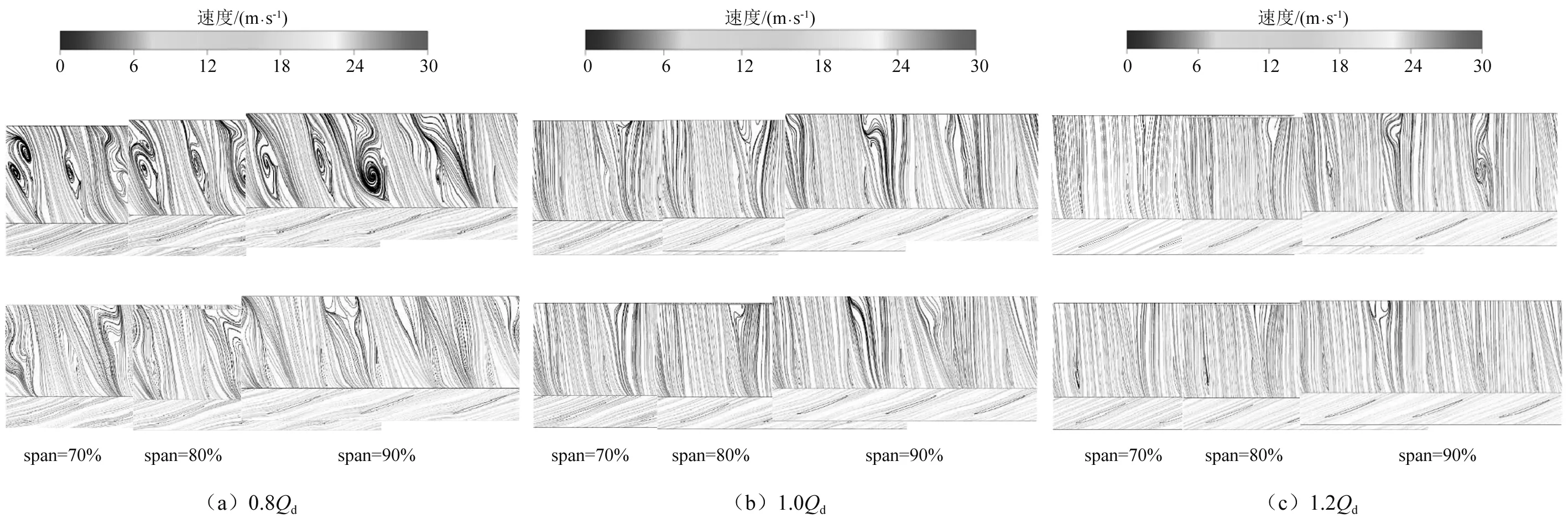

4.3 内流特性对比

为对比优化前后泵的内流特性,选取了叶轮和导叶内70%、80%和90%叶高处圆柱展开面的湍动能分布及速度流线分布图,如图9所示。湍动能是衡量湍流在时间和空间上发展或衰退的指标,也是流动稳定性的标志。对比发现:优化后小流量下湍动能分布变化不大,导叶流道内湍动能有所减小;优化前设计流量下导叶背面存在高强度湍流集中区,而优化后导叶流道内湍动能几乎较小为0且分布更加均匀;大流量下优化效果最为明显,优化后从叶轮进口至导叶出口均未出现较强的湍流区域,流动十分稳定。

图9 叶轮导叶内湍动能对比Fig.9 Comparison of the turbulence kinetic energy before and after optimization

如图10所示,优化前后三个工况点叶轮流道内均未出现明显的流动分离,整体流态较好。相比于叶轮流道,导叶流道内则出现了较为明显的流动分离,其中小流量工况下导叶流道内及出口处的流动分离最为显著,在各叶高处四个流道内均出现大尺度的分离漩涡,主要集中于导叶叶片背面;导叶出口流体速度很大程度上偏离导叶出口角,流态十分紊乱。最优工况和大流量工况下导叶流道内流线基本贴合叶片型线,而在导叶出口存在不同程度的流动分离,使得导叶出口流体速度方向不同程度地偏离轴向。优化后小流量工况下导叶流道内的流动分离依然存在,但整体流态有了一定的改善;大流量下优化效果尤为明显,优化后各叶高处导叶背面未出现流动分离,而导叶工作面流线开始偏离型线,局部出现流动分离;导叶出口流态较优化前有很大的改善,其出口速度更加均匀,流体几乎沿轴向流向出口。优化后叶轮与导叶的匹配性能更佳,流道内的水力损失减小,提高了水力效率。

图10 不同叶高处的流线对比Fig.10 Comparison of streamline at differentspans before and after optimization

5 结 论

本文基于正交试验设计方法,针对一比转速为1 500的轴流泵的叶轮及其导叶的几何参数进行了多组匹配方案的优化设计,同时采用ANSYS CFX14.5对其水力性能展开数值预测,并与其相应的实验结果进行对比,得到以下结论:

(1) 基于参数化水力设计、CFD和正交试验设计对轴流泵叶轮和导叶设计了18组匹配方案,实现了对轴流泵的快速优化,缩短优化周期,节约成本。

(2) 通过极差分析确定其对效率影响的主次顺序,其中叶片外缘进口冲角、导叶叶片数和导叶出口角对效率的影响起主要作用。

(3) 通过参数择优组合,得到优化模型。经样机试验,优化后3工况点的加权平均效率提高了4.68%,大流量下效率提升最为显著,同时内部流动得到明显改善。说明叶轮与导叶的动静匹配对轴流泵水力性能影响较大。