混合动力车电池模组冷却结构优化

刘 研, 谷 风, 陈 承

(1. 吉林大学 汽车仿真与控制国家重点实验室, 吉林 长春 130025; 2. 吉林大学 汽车工程学院, 吉林 长春 130025)

动力电池系统作为混合动力驱动电机的主要能量来源,其性能受温度影响较大.电池模组温度过高、过低甚至温度不均匀都会影响电池的寿命、容量及一致性.因此,电池模组采用串行通风和并行通风结构进行冷却,以提高其性能.

对于串行通风结构,调整风侧流动状态可以改善换热效果.秦大同等[1]在原有电池模组的进风口区域加一个滤网以调节进风流量和流速.Mohammadian等[2]通过在流道内添加钉状翅片来增加空气的行程,提高空气利用率;之后,又在空气流道中添加多孔材料泡沫铝,并对泡沫铝所占流道长度的4种情况进行了对比.Xun等[3]发现,增大流道尺寸可以提高冷却效率但不利于温度分布的均匀性.楼英莺[4]对电池模组流道结构进行改进,将电池模组流道结构设计成了梅花形和波浪形,并用仿真软件对其进行仿真分析.

众多学者研究电池模组整体结构的串行通风.Park等[5]对串行通风结构的电池排列形式、电池间距进行研究,结果表明扁平式电池小间距排列时所需风量最小,耗能最少.Mahamud等[6]提出了一种往复流冷却结构,避免了由单向进风造成的靠近入口处电池温度低、远离入口处电池温度高的问题,改善了电池模组的温度一致性.Lin等[7]在Mahamud等[6]的基础上对往复通风主动控制进行进一步研究,制定了控制策略并进行了验证.Wang等[8]研究了风扇位置、电池排列形式、电池间距等因素对空气冷却的影响,并通过仿真分析得到了最优组合.

上述都是针对串行通风结构,另有一些学者对电池模组并行通风结构进行研究。陈曦云等[9]使用空气放大器将压缩空气作为冷却介质对电池模组冷却.常国峰等[10]研究了进风角度和进风形式等结构参数对均匀进风的影响.Fan等[11]研究了电池间距和入口流量对并行通风冷却效果的影响.Park[12]通过数值模拟研究了不同进出风口位置对电池模组温度的影响,发现进出口非同侧时散热效果较好.Karimi等[13]分别使用空气、硅油和水3种介质对电池模组进行冷却,通过改变进出口位置找到温度场和流场的最优结构.Liu等[14]建立了压力损失方程,提出一种适用于并行通风结构的快捷计算方法,并利用此方法研究了流道结构、电池间距对电池温度的影响.

基于并行通风结构,研究了楔形、梯形和圆孔挡板3种进风结构的进风效果,并对有均匀进风效果的圆孔挡板结构设计了平行冷却与垂直冷却2种冷却方式.最后,通过仿真分析实现了通风结构优化.

1 原电池模组仿真分析

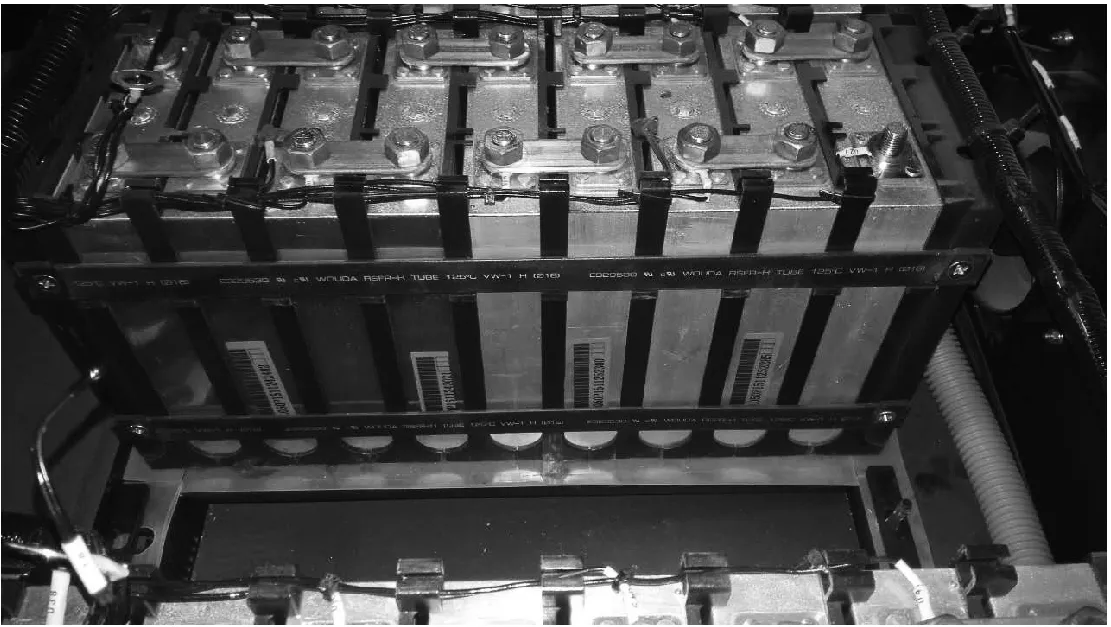

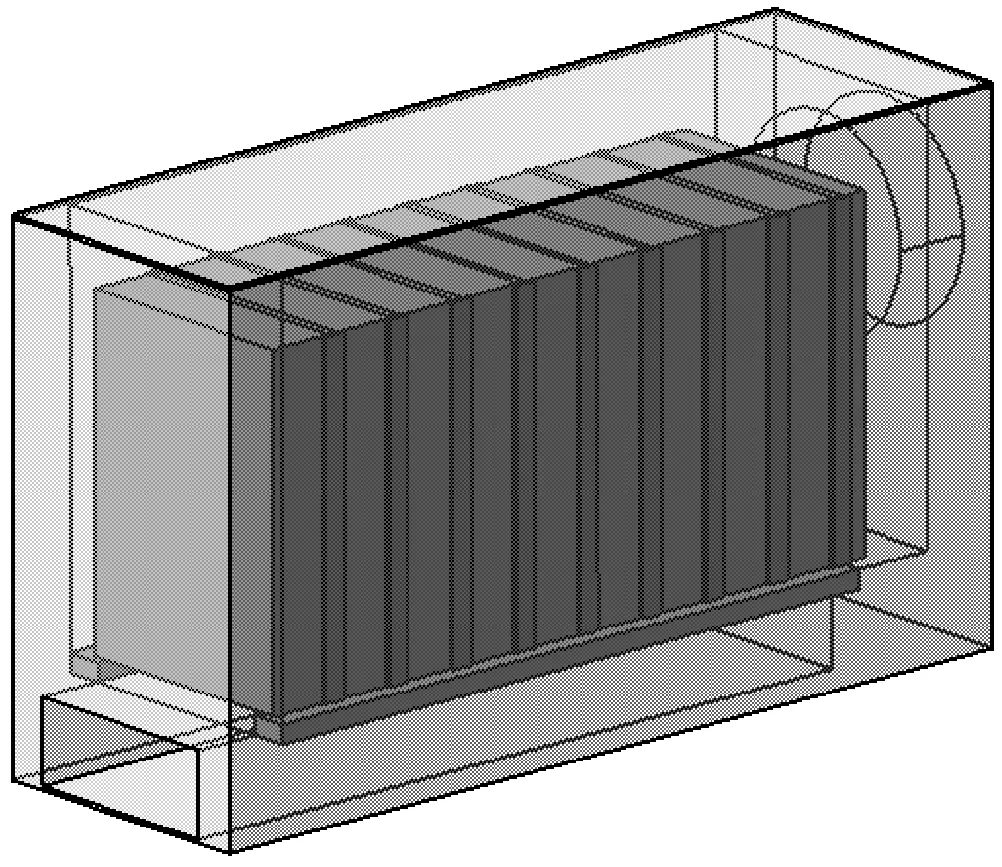

本文研究的混合动力重型车的动力电池为方形磷酸铁锂离子电池.电池箱散热结构采用的是传统并行通风结构,底部平直进风,电池模组之间流道相互独立.原电池模组实物结构及简化结构如图1所示.

a 实物结构

b 简化结构图1 原电池箱结构Fig.1 Structure of original battery box

1.1 数值计算模型

由于电池本身材料的多样性及电池充放电过程的复杂性,数值模拟时作出以下假设:

(1) 电池各层材质均匀,热物性参数不随电池温度和荷电状态的改变而变化.

(2) 电池模组充电时吸热,放电时放热,放电温度比充电温度高,所以散热时只考虑放电过程.

(3) 电池放电时,电池放电倍率恒定,电池热源设为稳定的体热源.

(4) 电池在正常工作情况下,温度一般在60 ℃以内,辐射换热较小,可以忽略不计.

(5) 将空气看作不可压缩且物性参数不随温度变化的恒密度气体,密度为1.185 kg·m-3、比定压热容为1.005 kJ·(kg·℃)-1、普朗特数为0.702 、运动黏度为1.553×10-7m2·s-1.

对于电池模组传热过程,不仅有电池内部固体导热过程,还有电池外壁与空气的对流换热过程,因此电池模组传热过程是一个典型的流固耦合传热问题.电池模组采用自然对流散热时,选用层流模型.电池模组采用强制对流散热时,流动类型为湍流,模拟中选择标准k-ε湍流模型[15].

为了引导空气流向,电池箱出口处采用排风扇.入口边界类型为大气压,入口空气温度为25 ℃,相对压力为0;出口边界类型为速度进口,流速为-5 m·s-1.电池标称容量2.0 C倍率放电,体热源为34 601 W·m-3.

1.2 结果分析

在2.0 C倍率放电时,电池模组垂直流道中心截面流场分布和温度分布如图2所示.

图2 电池模组温度云图和流速矢量图Fig.2 Temperature cloud and velocity vector diagram of battery module

从图2可以看到:整个流道最大流速为17.24 m·s-1,而靠近入口处平均流速仅6.00 m·s-1;电池模组电池温度分布也不均匀,最左侧电池最高温度达到40.25 ℃,电池表面最大温差为12.01 ℃,电池温度均匀性和电池模组温度一致性较差.

2 电池模组结构改进

2.1 电池模组均匀进风改进

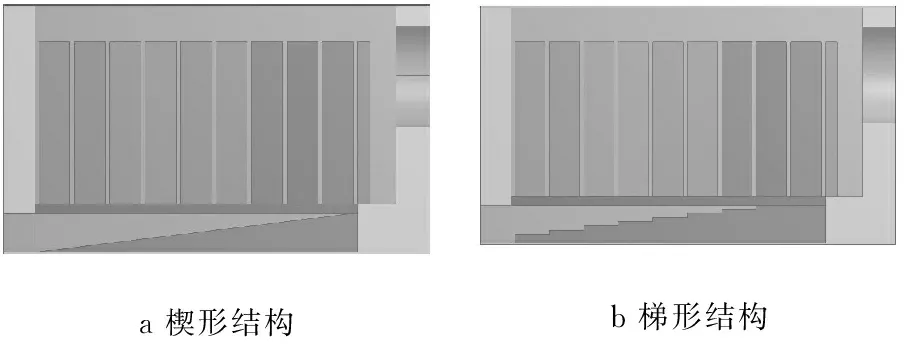

在不改变原电池模组排列方式的情况下,通过改变进风形式和流道结构,设计3种不同电池模组结构,分别为楔形结构、梯形结构、圆孔挡板结构,如图3所示.

a 楔形结构b 梯形结构

c 圆孔挡板结构图3 均匀进风电池模组结构Fig.3 Battery module structures with uniform air inlet

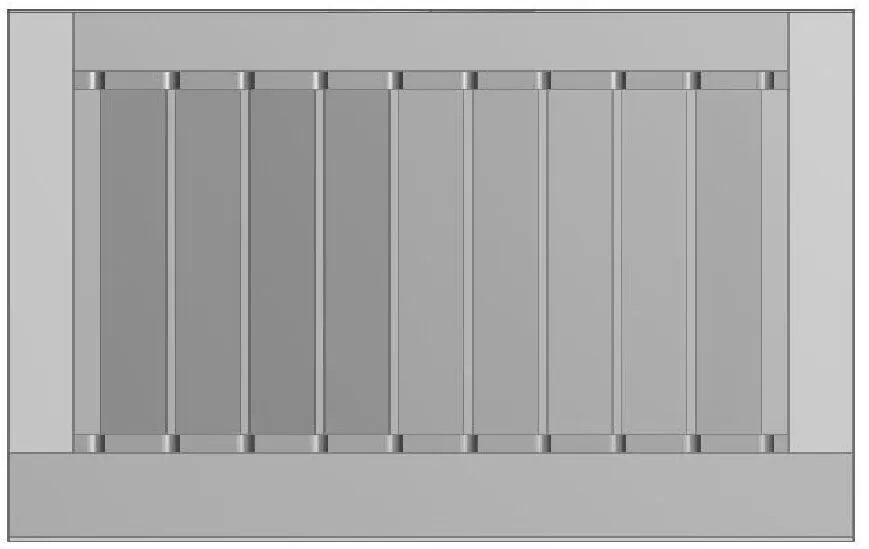

楔形结构和梯形结构均为一侧进风、一侧出风,圆孔挡板结构为两侧进风、中间出风.前两种结构,电池模组固定在底部两边的筋条上,空气从电池间隙流出;圆孔挡板结构是在电池间隙处开孔,空气经过圆孔,从而达到对电池进行冷却的目的,如图4中的箭头所示.

图4 圆孔挡板结构二维示意图Fig.4 Two-dimensional schematic diagram of circular hole baffle structure

电池以2.0 C倍率放电,假设空气入口温度(25 ℃)和流速(5 m·s-1)恒定且相等,对3种电池模组结构进行散热仿真分析.

2.1.1电池模组流场

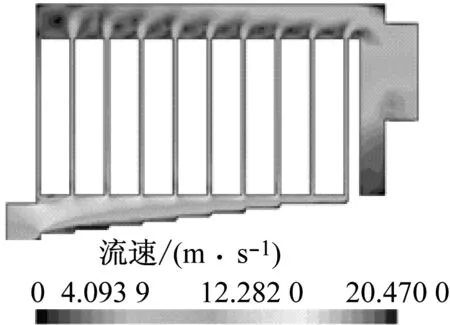

出口速度均为5 m·s-1时,得到电池模组垂直流道中心截面的速度云图(见图5).

通过图5可以看到,一侧进风的楔形结构和梯形结构,靠近进风侧的空气流速仍然较低,仅有6.0 m·s-1.这是因为入口处的流道底部比进风口高出一截,空气没有导流作用,流入较少.同时,由于流道面积较大,其余流道的最高流速也只有17.7 m·s-1和21.2 m·s-1,与原电池模组结构相比改善效果并不明显.由于采用两侧进风中间出风,圆孔挡板结构流量分布相对均匀,流速大小基本相等,而且由于流道面积变小,相同流量下速度变大,最高流速可达44.7 m·s-1.由传热学可知,温差和换热面积一定时流速越大换热量越大.通过3种结构的流速大小及分布云图可以发现,3种结构中圆孔挡板结构在均匀进风方面是最好的.

a 楔形结构

b 梯形结构

c 圆孔挡板结构图5 不同结构电池模组垂直流道中心截面速度云图

Fig.5Velocityclouddiagramofverticalchannelmiddlesectionofbatterymodulefordifferentstructures

2.1.2电池模组温度场

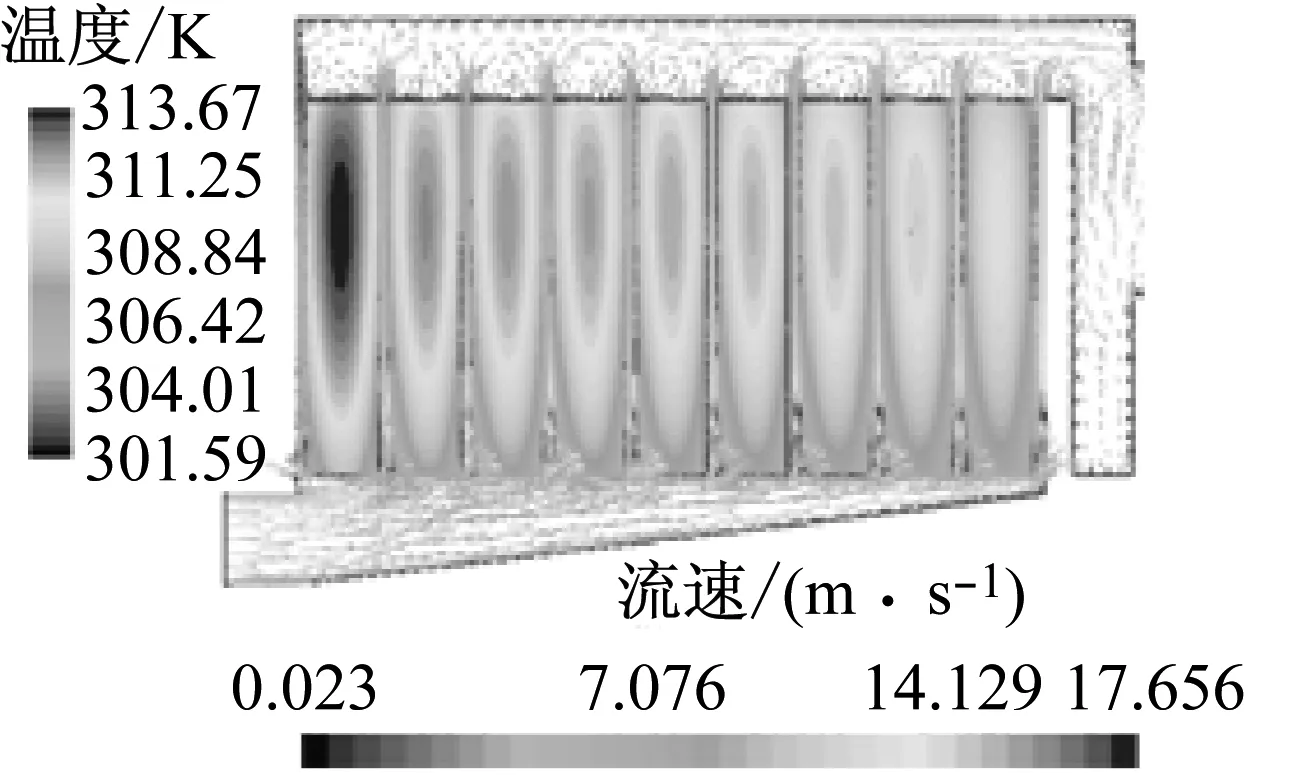

在电池初始温度30 ℃、2.0 C倍率放电,空气入口温度25 ℃、出口流速5 m·s-1时,得到3种结构的电池模组垂直流道中心截面温度云图和流速矢量图,如图6所示.

由图6可知:在2.0 C倍率放电下,楔形结构、梯形结构、圆孔挡板结构的电池最高温度分别为40.52、39.74、38.32 ℃.虽然电池最高温度均未超过工作适宜温度45 ℃,但是前两个结构由于靠近入口处风道的风量和流速较小,靠近入口处的电池最高温度明显偏高,因此降低了电池模组电池间的温度一致性.电池间最大温差分别为11.93、11.48、8.08 ℃,虽然电池最大温差都超过了工作适宜温差5 ℃,但是圆孔挡板结构的电池最大温差明显低于前两种结构,提高了电池的温度均匀性.

2.2 电池模组冷却维度改进

上述圆孔挡板结构中,空气只是流经了电池前后表面,因此只在一个维度上进行了冷却,并未对两侧面进行冷却,如图6所示.接下来对圆孔挡板结构在冷却维度上进一步改进,分别在电池侧面的挡板处开孔和在电池箱一侧开孔,如图7所示.前者空气流向平行,称平行冷却;后者空气流向垂直,称垂直冷却.

a 楔形结构

b 梯形结构

c 圆孔挡板结构图6 不同结构电池模组垂直流道中心截面温度云图和 流速矢量图

Fig.6Temperaturecloudandvelocityvectordiagramofverticalchannelmiddlesectionofbatterymodulefordifferentstructures

a 平行冷却

b 垂直冷却图7 圆孔挡板结构冷却维度改进后二维示意图

Fig.7Two-dimensionalschematicdiagramofcircularholebafflestructurewithimprovedcoolingdimension

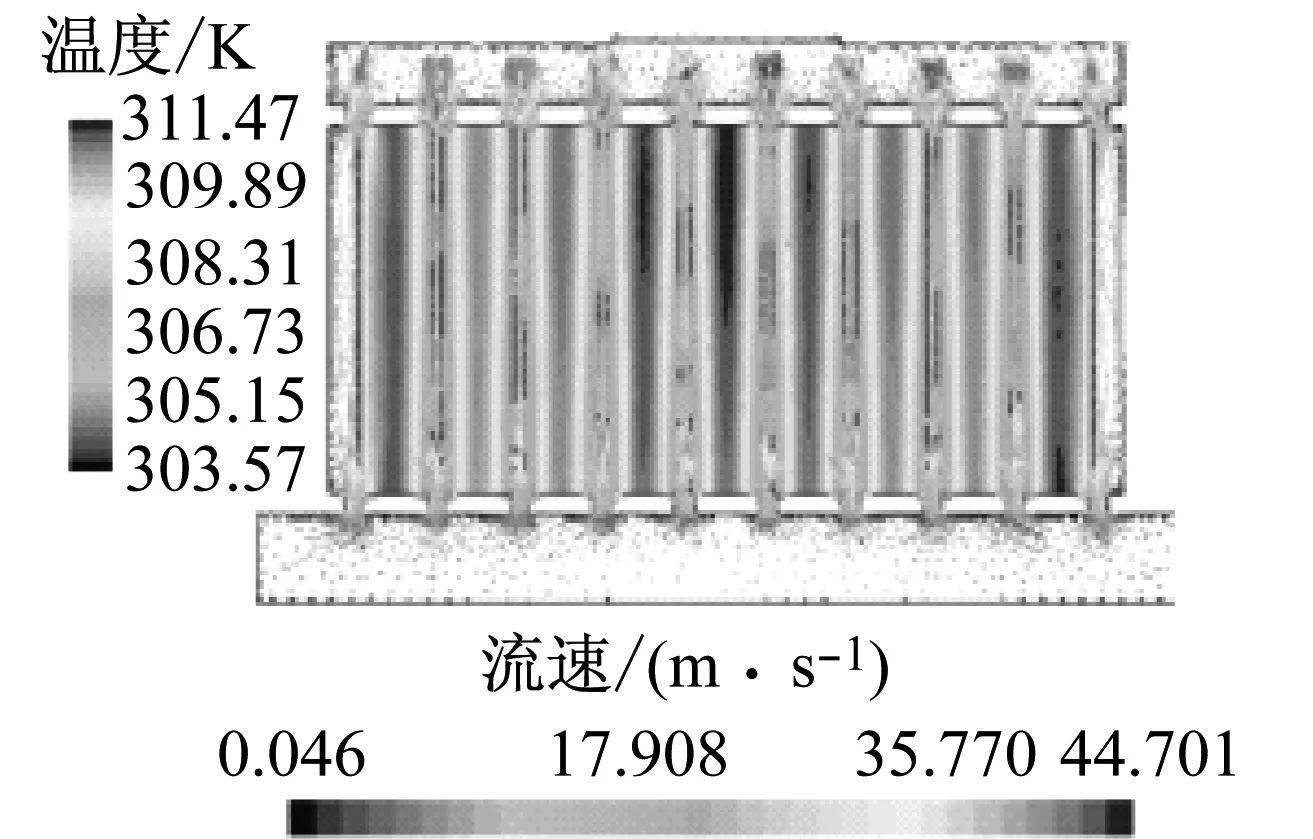

2.0 C倍率放电时,得到不同冷却维度下电池模组温度云图,如图8所示.为使散热结果更加直观,添加了截面流道的流速矢量图.通过图8可以看到,在2.0 C放电倍率下,如果空气流量相同,平行冷却和垂直冷却对电池模组的冷却效果差异并不是很大,电池最高温度和最大温差分别在37 ℃和7 ℃左右.相比之前一维冷却,电池侧面最高温度由原来37 ℃降到35 ℃,热量集中在了电池模组上下表面.

a 平行冷却

b 垂直冷却图8 不同冷却维度下电池模组温度云图和流速矢量图

Fig.8Temperaturecloudandvelocityvectordiagramofbatterymodulewithdifferentcoolingdimensions

由于电池是内部产热,最高温度出现在电芯内部及沿空气流向的电池末端表面处,因此平行冷却的电池模组中上端温度明显偏高,而垂直冷却的电池模组中部流经空气处温度较为均匀.因此,从电池模组温度一致性的角度来看,垂直冷却比平行冷却更有优势.

3 双流道垂直冷却结构的散热特性分析

虽然平行冷却和垂直冷却都可以对电池前后面和两侧面进行二维冷却,但2种冷却方式有着本质上的区别.除了流向垂直,垂直冷却的流道还相互独立.2个流道的风机可以单独控制,能够更灵活地对电池模组温度进行控制.由于平行冷却不利于液体流道的布置,因此本文将重点研究垂直冷却的双流道二维冷却结构的散热特性.

3.1 放电倍率对电池温度的影响

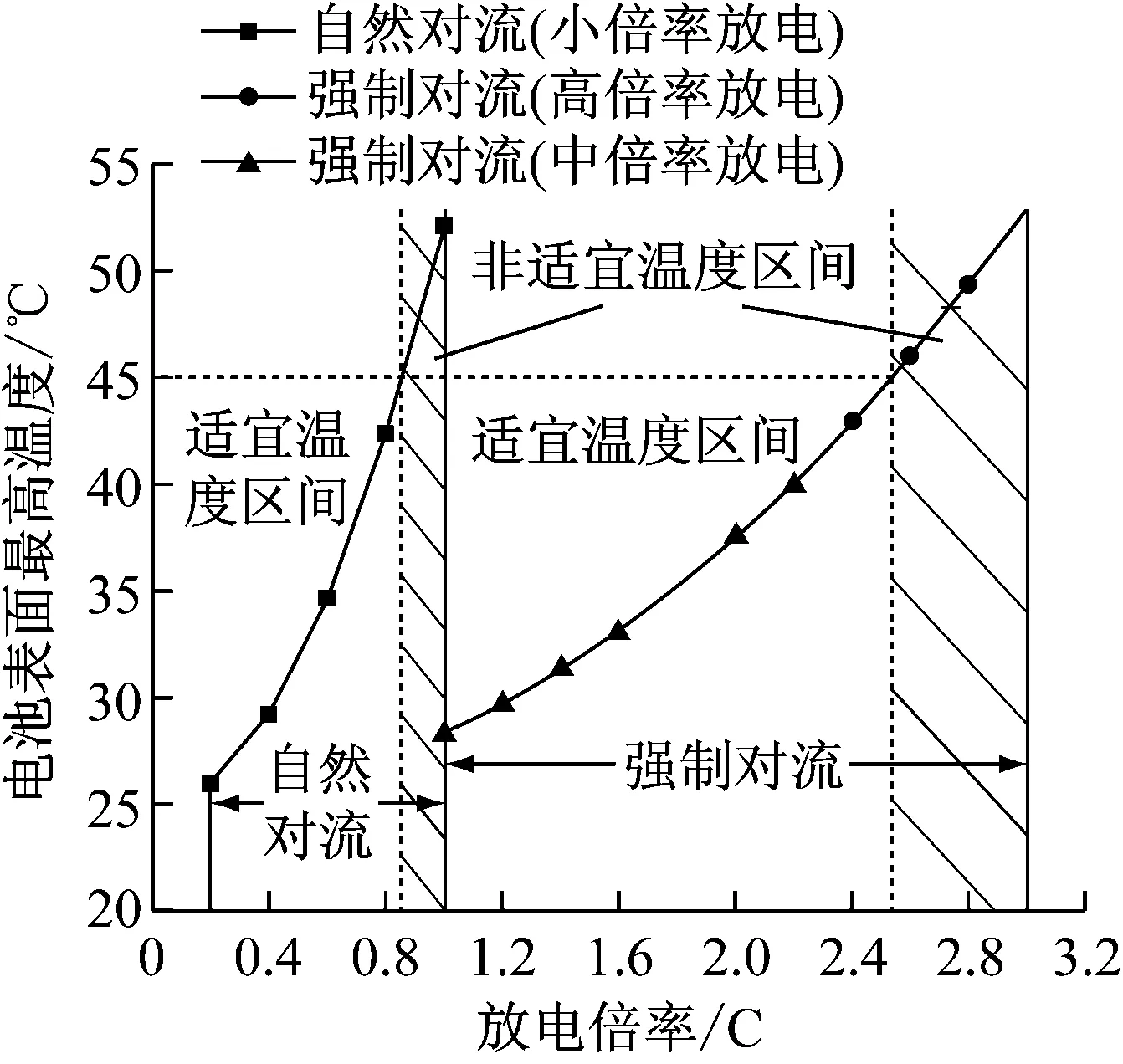

1.0 C倍率以内,电池产热较少,采用自然对流进行冷却;1.0 C到3.0 C倍率下产热较大,自然对流已不能满足换热要求,必须进行强制对流冷却.电池表面最高温度和最大温差随放电倍率的变化关系如图9和图10所示.

图9 电池表面最高温度和放电倍率的关系Fig.9 Relationship between battery surface maximum temperature and discharge rate

图10 电池表面最大温差和放电倍率的关系Fig.10 Relationship between battery surface maximum temperature difference and discharge rate

当环境温度在常温25 ℃时,电池在0.8 C倍率下放电时无需强制风冷,自然对流即可满足散热需求;当电池放电倍率在0.8 C到2.4 C之间时,风扇出口流速为5 m·s-1仍能满足散热需求,电池表面最高温度不会超过45 ℃;当电池放电倍率超过2.4 C后,同等转速下的风扇将不能满足散热需求,很难将电池温度控制在合理范围内.

在低倍率放电时,电池产热较少,自然冷却后电池表面最大温差保持在较小范围内,在电池放电倍率为1.0 C时,电池表面最大温差仅为1.28 ℃.随着放电倍率的增加,电池产热较多,由于电池本身材料的多样性和各向异性导致未被冷却或冷却效果不好的地方热量积累.当放电倍率低于1.6 C时,电池表面最大温差还能维持在5 ℃以内;当放电倍率高于1.6 C时,电池表面最大温差已经超过适宜温差5 ℃.

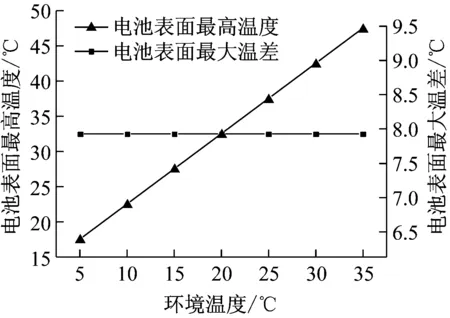

3.2 环境温度对电池温度的影响

由第3.1节分析可知,在1.0 C放电倍率下,自然对流已经无法满足电池模组的散热要求.在2.0 C倍率以上放电,即使环境温度较低(5 ℃),电池温度也远远超过适宜温度.因此,2.0 C以上倍率放电时必须开启风扇进行强制对流换热.

在放电倍率一定(2.0 C)、入口流速5 m·s-1情况下,环境温度(实际等于电池箱入口空气温度)分别为5、10、15、20、25、30、35 ℃时,得到的电池表面最高温度和最大温差随环境温度的变化如图11所示.

图11电池表面最高温度和电池表面最大温差随环境温度变化

Fig.11Variationofbatterysurfacemaximumtemperatureandbatterysurfacemaximumtemperaturedifferencewithambienttemperature

从图11可以看出,电池表面最高温度和环境温度成线性相关.当环境温度低于30 ℃时,通过风扇强制通风就能将电池最高温度控制在45 ℃以内.环境温度越低电池表面最高温度也越低,所需的冷却时间也就越短,进而风扇所需的能耗也相应降低.当环境温度大于30 ℃时,风扇散热能力明显降低,很难将电池温度控制下来,尤其是高温(>35 ℃)环境下.如果还仅选择风扇冷却,已经不能满足散热需求,很容易出现电池温度过高,导致热失控、着火等安全问题.尽管空气入口温度不一样,但是电池表面最大温差却没有改变,始终都是7.93 ℃.这说明当发热量一定、散热方式一样并且能够满足散热需求时,平衡后的电池温差是个恒定值,由本身材料决定,不随环境温度的改变而改变.

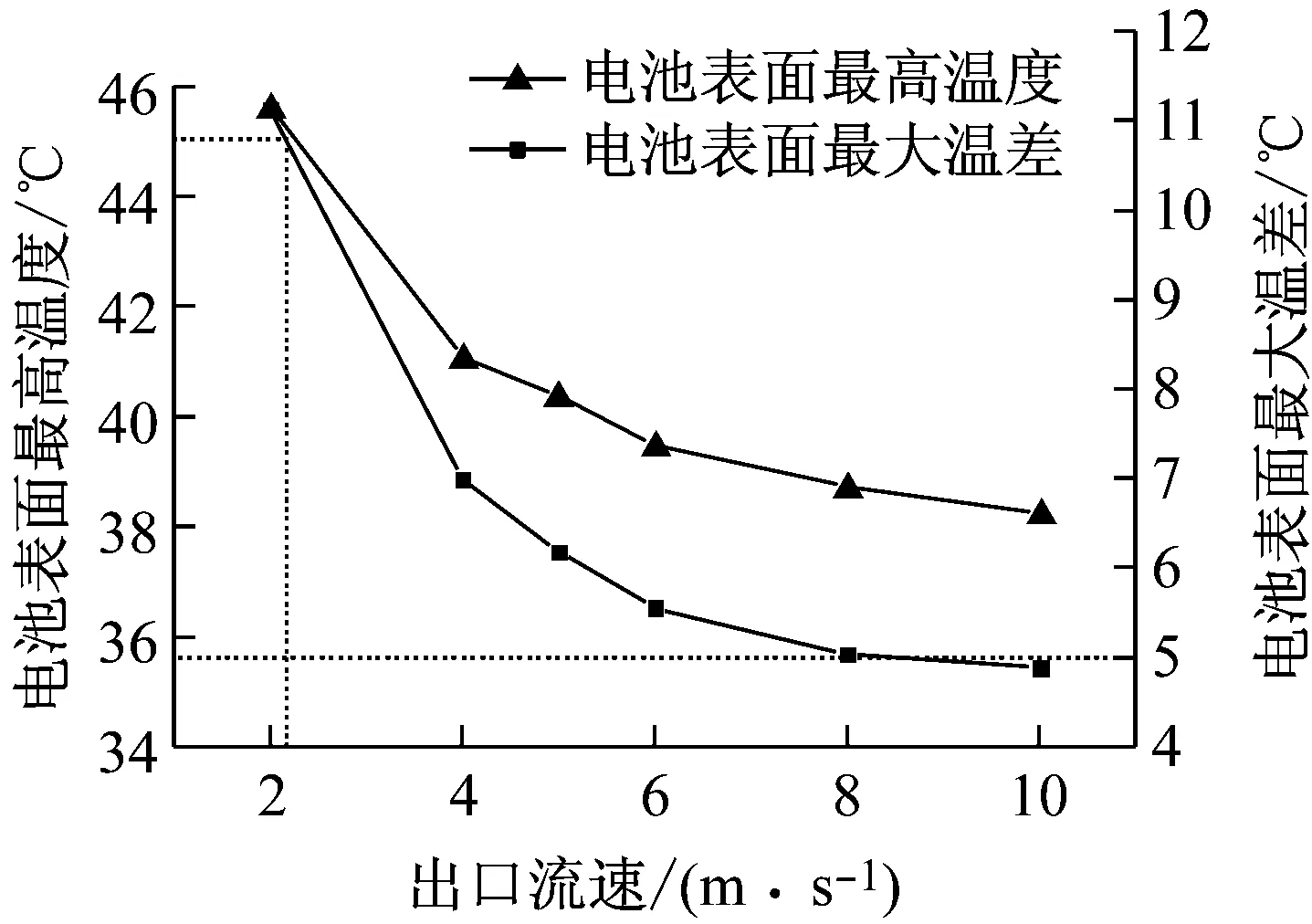

3.3 出口流速对电池温度的影响

本文研究的风扇是排风扇,进出口边界类型分别是压力入口和速度出口(速度为负).由于截面一定时,流量决定了风速,因此将出口流速改变作为调节入口流量的一个手段进行研究.其他条件不变,在出口流速为2、4、6、8、10 m·s-1时,电池表面最高温度和最大温差随出口流速变化如图12所示.

图12出口流速对电池表面最高温度和电池表面最大温差的影响

Fig.12Effectofexitflowvelocityonbatterysurfacemaximumtemperatureandbatterysurfacemaximumtemperaturedifference

由图12可以看到,电池表面最高温度和最大温差随出口流速的增加而降低.这是由于流速越大,空气流量也越大,从而带走的热量也越多.在工程应用中,考虑到成本、能耗和噪音等问题,不能无限增大流速.

当出口流速低于2 m·s-1时,电池表面最高温度超过最高适宜温度45 ℃;当出口流速大于2 m·s-1时,电池能够工作在适宜的温度区间.在2 m·s-1到6 m·s-1之间,随着流速增加,电池表面最高温度下降较快;当出口流速大于6 m·s-1时,电池表面最高温度下降速度缓慢.这表明,最高温度随着出口流速的增加有所降低,但增加到一定值后效果就不再明显,所以为了节省风机能耗,选择合适的流速即可.另外,即使出口流速达到10 m·s-1,电池表面最大温差依然高于目标温差5 ℃,不满足电池均匀性要求.这是因为空气只流经了电池前后面和左右侧面,热量积累在电池未经冷却的上下表面,造成温差偏高.在后文中将通过添加液冷板来进一步改善电池表面的温度均匀性.

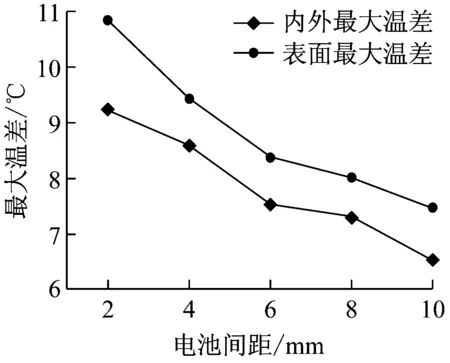

3.4 电池间距对电池温度的影响

决定电池间空气流道宽度的主要因素是电池间距.因此,在其他条件一定,电池间距为2、4、6、8、10 mm时,对2.0 C倍率放电下电池进行散热仿真分析,得到的电池表面最高温度和最大温差随电池间距变化如图13~15所示.

图13反映的是电池温度均匀性,图14反映的是电池模组温度一致性.由图13、14可知:随着电池间距增大,电池表面最大温差和内外最大温差均降低,电池温度均匀性得到提升;随着电池间距增大,电池模组表面最高温度有所增加,但是由图15可知,判断电池模组表面温度一致性和内外温度一致性的温差标准差先降低后增加,说明单纯从电池表面最大温差来判断电池模组温度一致性是片面的,从整体的偏差程度来看将更有意义.

图13 电池间距和电池最大温差的关系Fig.13 Variation of battery maximum temperature difference with battery gap

图14 电池模组表面温度及表面最大温差

Fig.14Surfacetemperatureandsurfacemaximumtemperaturedifferenceofbatterymodule

图15 电池温差的标准差Fig.15 Standard deviation of temperature difference between batteries

电池间距对电池最大温差影响较大,2~6 mm时,电池最大温差随电池间距的增加而下降明显,约达到1 ℃·(2 mm)-1,6 mm后降速有所减缓.电池间距对电池模组表面最高温度影响较小,2 mm时为37.45 ℃,10 mm时为38.42 ℃,间距增大8 mm,最高温度增加还不到1 ℃.电池模组表面最低温度随电池间距增加而增加明显,电池间距每增大2 mm,电池模组表面最低温度增加约1 ℃,由此导致电池模组表面最大温差随着间距增大反而有所降低.如图15所示,电池间距每增大2 mm,电池模组表面最大温差降低约0.5 ℃.

由此可见,在一定范围内电池间距对电池模组表面最高温度影响较小.合理增大电池间距不仅可以提高电池温度均匀性,还能有效降低电池表面最大温差,但间距过大时电池模组温度一致性反而有所降低.

4 结论

(1) 小倍率下(<0.8 C)放电时,自然对流即可满足散热需求;大倍率(>2.4 C)放电时,强制风冷不能满足散热需求.

(2) 当环境温度超过30 ℃时,电池模组温度很容易超出适宜温度区间,强制风冷亦不能满足散热需求.

(3) 从换热效果、能耗和维护成本等角度综合分析,出口流速6 m·s-1较优.

(4) 随着电池间距增大,电池温度均匀性和电池模组温度一致性均得到提高,但电池模组表面最高温度反而增加,建议电池间距选择4~6 mm.