100%低地板车辆用永磁同步牵引电动机关键技术

,

(中车株洲电力机车研究所有限公司,湖南株洲412001)

0 引言

低地板车辆由于其造价低、方便乘客上下等优势,在世界各地大量应用[1]。目前国内越来越多的城市在进行低地板线路建设或规划,低地板车辆已经成为城市轨道交通的一个研究热点。低地板车辆由于其车厢地板低,传动系统安装空间较小,加之其运行于路面,对环境适应性有较强要求,因此牵引电动机需满足下列条件[2]:(1)较小的外形尺寸;(2)较轻的重量;(3)功率密度大和过载能力强;(4)全封闭结构;(5)维护工作量少或免维护;(6)噪音低。与异步电机相比,永磁同步牵引电动机具有体积小、重量轻、高效节能、轻量化、过载能力强、转矩平稳性好及振动噪音低等优点[3]。低地板车辆采用永磁同步电动机作为牵引电机,除节约能耗外,更能提高乘客舒适性、减少电机维护工作量,也是未来的发展方向。

本文介绍了一款基于100%低地板车辆的永磁同步牵引电动机,现针对其关键技术方案进行研究,开发样机完成相关试验并进行了装车考核,试验证明,与异步牵引电动机相比,永磁同步牵引电动机在重量、节能效果等方面具有明显的优势。

1 设计要求

1.1 主要技术参数

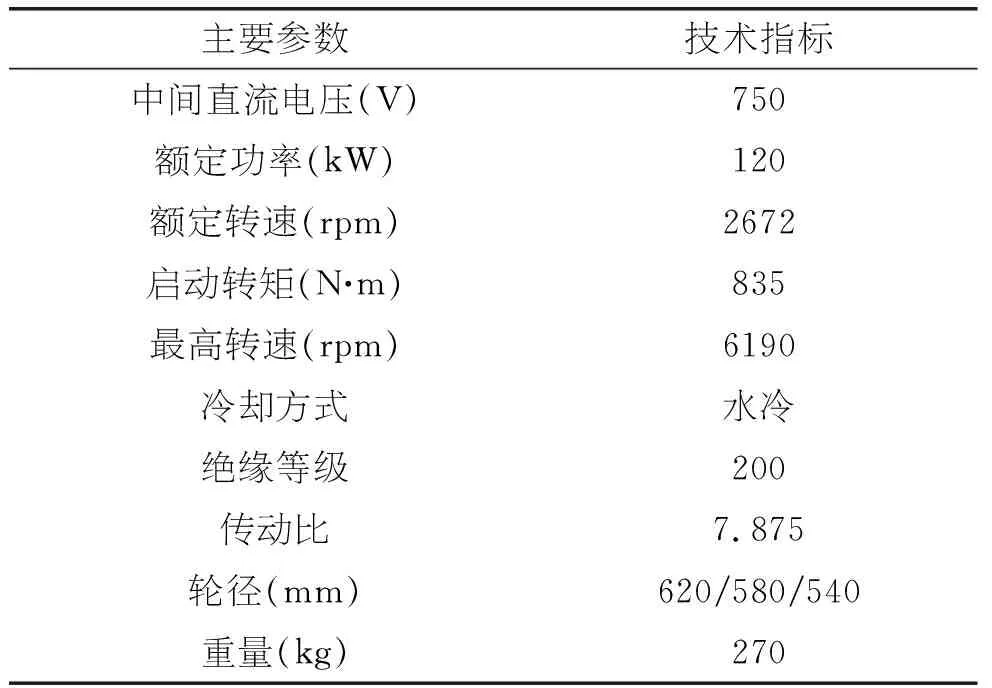

电动机的主要技术参数见表1。

表1 电动机参数

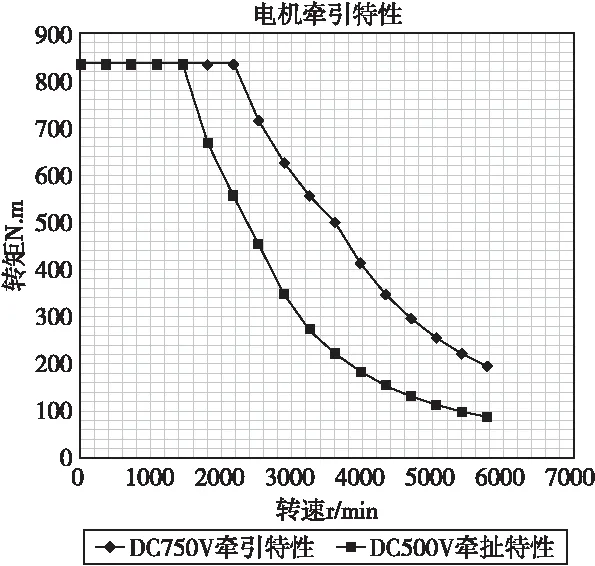

1.2 牵引、制动特性

电动机牵引特性要求见图1,制动特性要求见图2。在牵引工况下,最大转矩为835 N·m,恒功功率为189kW;在制动工况下,最大转矩857 N·m,恒功功率389kW。

图1 牵引特性

图2 制动特性

2 研制与开发

2.1 磁路结构及关键方案选取

2.1.1 磁路结构选择

根据永磁体在转子上的安装方式,永磁同步电动机转子结构分为表面式和内置式两种。与表面式结构相比,内置式具有以下特点。

(1)通过优化设计可获得较好的弱磁性能和较宽的调速范围;

(2)利用d、q轴磁路不对称所产生磁阻转矩,可以提高电动机的过载能力和转矩密度;

(3)永磁体嵌装在转子槽中,得到转子极靴的保护,结构坚固可靠;

(4)可以减小逆变器容量。

基于以上特点,电动机采用内置式磁路结构。

2.1.2 极数

电机极数越多,电机的体积和重量越小。同时,极数太多会使电机在最高转速下的电频率增高,电频率受逆变器开关频率的限制不宜太高,所以电机极数不宜过高。综合分析,本电机的极数取8极。

2.1.3 冲片内径选择

在相同的电磁负荷情况下,电机的转矩与定子内径的平方成正比。因此定子内径越大,所能发挥的转矩越大。但定子内径的选择还需满足以下条件。

(1)线圈鼻部和机座之间必须保留适当的电气间隙;

(2)电机的轭部磁密小于一定的限值;

(3)槽形高度和线规合理匹配;

(4)永磁体能够在转子上合理布置。

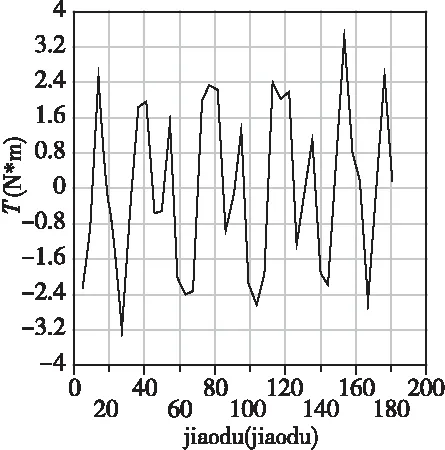

2.1.4 降低齿槽转矩措施

齿槽转矩是由于永磁体与定子齿、槽之间相互作用而产生的一个使电机转子停在稳定位置的作用力,是永磁电机的一种固有特性。过大的齿槽转矩会引起振动、噪声并影响控制的精度,降低齿槽转矩是永磁电机设计的一个重要任务。降低开口槽永磁同步电机齿槽转矩的方法有:采用磁性槽楔、定子铁心斜槽、转子斜极、非均匀气隙、分数槽绕组等[4]。从考虑制造工艺、电机可靠性等方面考虑,本电动机采用分数槽绕组降低齿槽转矩。

永磁电机齿槽转矩的解析表达式为[5、6]

(1)

其中,γ=LCM(Z,2p)

(2)

式中,μ0—空气磁导率;La—铁心长度;R1—定子内径;R2—转子外径;Gnγ—有效气隙磁导沿圆周的分布函数;Bnγ—气隙磁密沿圆周的分布函数;Z—槽数;p—极对数;Tcog—齿槽转矩,γ—Z与2p的最小公倍数。

由式(1)和式(2)可知,基次齿槽转矩周期数γ越大,其幅值就越小。因此合理选择极数与槽数组合,使一个周期γ越大,可有效削弱齿槽转矩。

图3为本电动机齿槽转矩波形。由图3可知,电动机齿槽转矩最大为3.2 N·m,仅为额定转矩的0.7%,可较好地满足工程化应用。

图3 齿槽转矩波形

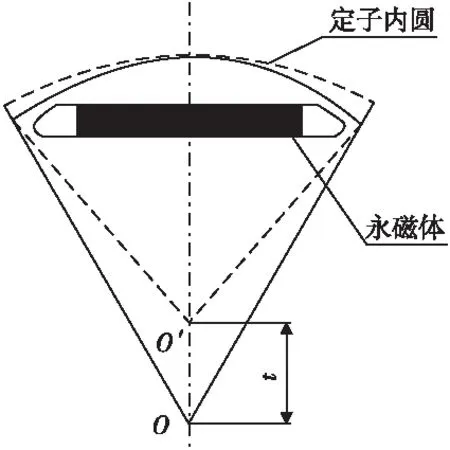

2.1.5 气隙

电机的气隙越大,永磁体用量越多,电机的过载能力越大。由于本电机为牵引电机,为了承受运行中的冲击,以及减少杂散损耗、降低振动和便于装配,气隙选取略大于同功率等级的异步电机。

根据永磁同步牵引电机设计经验,采用均匀气隙时,气隙磁密谐波含量较大,从而导致电机谐波损耗大,电机温升偏高。为此,采用偏心气隙来改善气隙磁密波形,降低温升。偏心气隙如图4所示。

图4 偏心气隙,偏心距t=OO′

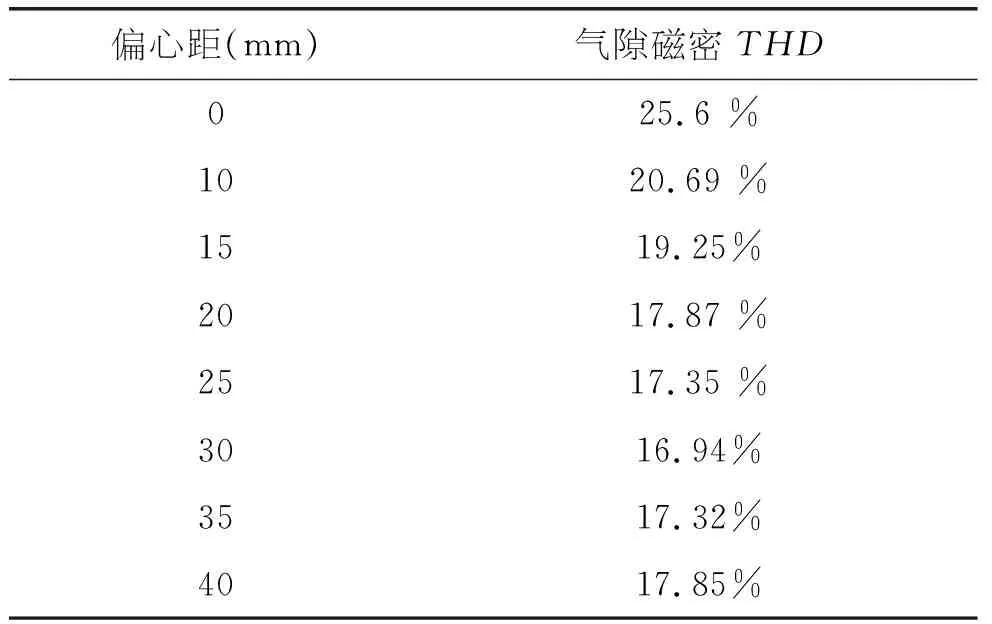

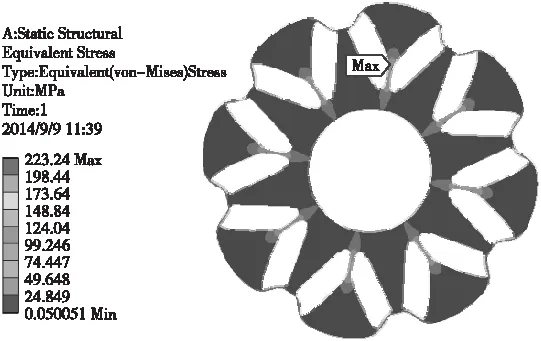

不同偏心距与气隙磁密THD的关系见表2、图5。

表2 偏心距与气隙磁密THD

图5 偏心距与气隙磁密THD关系

2.1.6 永磁体

(1)永磁材料选择

永磁同步电动机作为车辆牵引电机,要求具有较小的体积尺寸和重量,电机气隙磁密高、热负荷高,电机内部温度较高,因此要求永磁材料满足以下条件:(1)磁能积高;(2)较好的温度稳定性,能在较高的工作温度下不失磁;(3)具有一定的机械强度,能承受电机运行时的振动、冲击等。

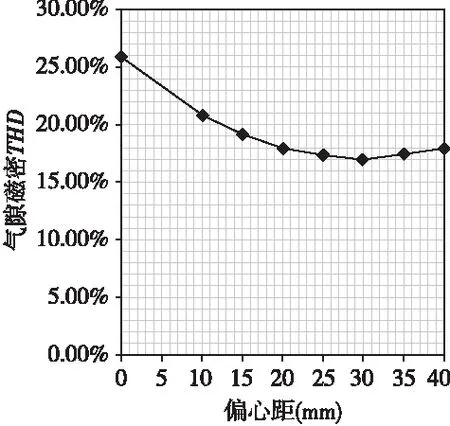

综合以上三点,选用耐高温性能好的钐钴作为永磁材料,其磁性能见表3,退磁曲线见图6。

表3 永磁体参数

图6 永磁材料的退磁曲线

(2)防失磁能力校核

如何保证永磁体在车里运营过程中不出现失磁是永磁电机设计的重要任务,在永磁电机设计过程中必须考虑运行最恶劣的工况:三相突然短路工况下永磁体是否失磁,并在型式试验中依据GB/T 25123.4[7]中8.2进行“防失磁能力校核试验”。电动机在三相突然短路工况下电流波形见图7,将三相短路电流峰值作为去磁电流加载到绕组上,进行电磁场有限元分析,图8永磁体充磁方向磁密分布图。由图8可知,短路工况永磁体表面最小磁密为0.1T。钐钴永磁体退磁曲线(图6)在温度为200℃时无“拐点”,而电动机正常工作永磁体最高工作温度小于200℃。因此,即使在最恶劣的三相突然短路工况下永磁体也不会失磁,能够满足车辆运营要求。

图7 三相突然短路电流波形

图8 三相突然短路永磁体充磁方向磁密

2.2 结构设计

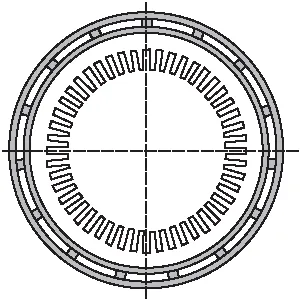

电动机为全封闭水冷结构,防护等级IP54,当车辆在路面运行时能够有效地防止灰尘、杂质等进入电机内部。电动机主要由定子、转子、端盖、轴承等几部分构成。

2.2.1 定子

定子主要由水冷机壳、铁心、绕组及绝缘系统构成。水冷机壳由钢板卷焊加工而成,其上加工有冷却水道。铁心由高导磁、低损耗的硅钢片叠压而成,成型的定子绕组嵌入到定子铁心槽中,然后整体真空压力浸漆,在端部采用端箍和绑扎带固定牢靠。带绕组铁心浸漆完成后再热套入机壳中。整个定子具有良好的电气、机械性能和优良的热稳定性。电动机采用热分级为200的绝缘系统。

2.2.2 转子

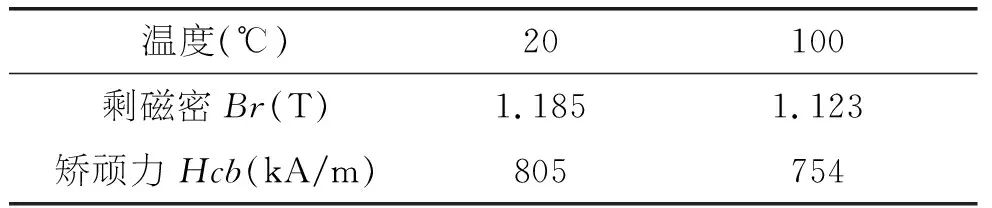

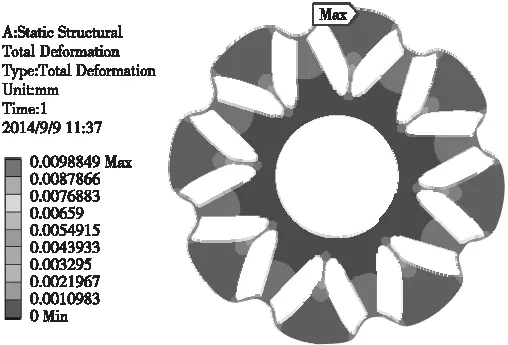

转子由冲片、永磁体、转轴、压圈等组成。转子组装完成后进行动平衡校正,最大允许不平衡量达到GB/T 9239.1[8]的G2.5级。转子采用内置式磁路结构,冲片强度需满足在1.2倍最高转速下不产生有害变形。图9和图10为在1.2倍最高转速下转子冲片的应力和位移图。根据仿真结果可知,冲片在超速转速下电机转子冲片最大离心应力223MPa,小于硅钢片的许用应力516MPa,冲片最大位移为0.0098mm,应力和位移均满足要求。

图9 转子冲片应力图

图10 转子冲片位移图

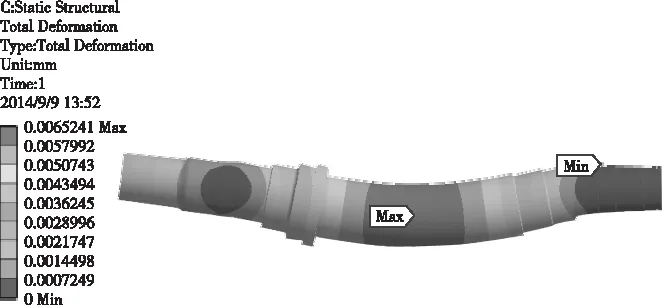

转轴采用高强度合金钢,要求转轴具有足够的强度,能够承受电机突然转矩的冲击,以及具有足够的刚度,能保证运行可靠。图11为转轴在冲击载荷下的应力分布,图12为转轴挠度变形图。由图11可知即使在电动机突然短路时,转轴最薄弱处所需承受的应力为400.17MPa,与强度极限之比为1.9,远大于安全系数要求。由图12可知,转轴在重力、离心力及扭矩作用下,转轴挠度为0.065mm,转轴具有足够的刚度,能保证运行可靠。

图11 转轴应力图

图12 转轴挠度变形图

2.2.3 轴承

轴承是牵引电动机重要部件,传动端与非传动端轴承均采用进口铁路专用绝缘轴承。轴承采用脂润滑,采用非接触式迷宫密封。传动端采用圆柱滚子轴承,非传动端采用深沟球轴承,两端轴承基本额定计算寿命L10均大于3000000公里,能够满足车辆长时运行要求。

2.3 冷却结构设计

2.3.1 水冷系统

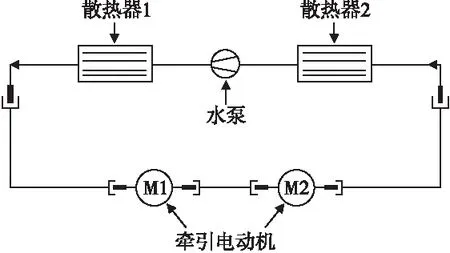

电动机采用水冷,图13为水冷系统结构图。一个转向架上的2台电机与制动电阻箱内的设备共用一套水冷箱。水冷系统内部冷却液流经顺序为水泵→散热器1→电动机1→电动机2→散热器2→水泵,依次循环。

图13 水冷系统结构图

2.3.2 冷却液流量的确定

冷却液的流量按式(3)计算[9]

PVer1=V′×ρKf×cKf×ΔT

(3)

式中,PVer1—需要冷却介质带走的损耗(kW);V′—冷却流量(m3/s);ρKf—冷却液密度(kg/ m3);cKf—冷却液的比热(Ws/k g·K);ΔT—出、入口冷却液的温差(K)。

2.3.3 冷却水道设计

冷却水道采用轴向流通、圆周均匀分布水道,其截面如图14所示。冷却水道设计主要考虑以下因素:(1)冷却液在水道内分布均匀,避免冷却死角;(2)水道内冷却液体流速均匀,冷却水流速不应高于2m/s;(3)需保证足够散热面积和机械强度;(4)进、出水口压差需满足水泵要求。

图14 冷却水道截面

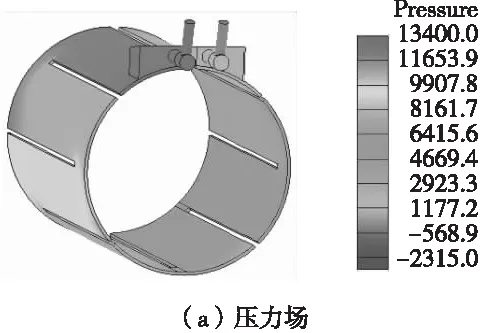

对水道进行流体场仿真,结果见图15。由仿真结果可知,进出水口压差为12kPa,满足水泵要求,水道内平均流速为1.2m/s,能够较好地带走热量。

图15 流体场仿真云图

2.3.4 温度场仿真

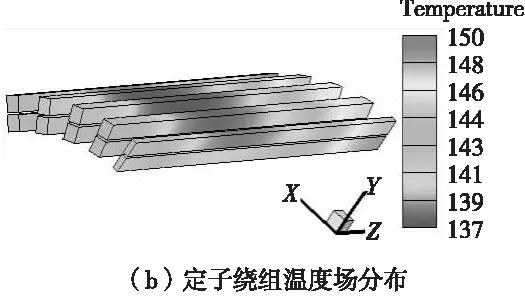

建立电机三维有限元模型,将电机损耗加在各部位。电机各部位损耗为:绕组铜耗为2235W,定子铁耗1650W,机械损耗600W,杂散损耗480W,仿真结果见图16。由仿真结果可知,定子绕组最高温度为150°,平均温升124K,定子铁心温升62.5K,轴承温升55K,均距离限值有较大的安全裕量。

图16 温度场仿真云图

3 样机试验

永磁同步牵引电动机样机,如图17所示。制造完成后,按照GB/T 25123.4制定试验大纲,对电动机进行了大量的试验,包括例行试验、型式试验和研究性试验。试验项目包括冷状态下绝缘电阻测定、定子绕组冷状态下直流电阻的测量、旋转变压器功能检查、齿槽转矩的测取、空转试验、空载反电势的测取、三相稳态短路试验、温升试验、特性试验、转向测量、超速试验、振动试验、防失磁能力校核试验、噪音测量、热态下定子绕组对机座绝缘电阻测量、定子绕组对机座耐电压试验、抗失磁能力试验、称重。各项试验结果满足GB/T 25123.4标准要求。

图17 100%低地板车辆用永磁同步牵引电动机

其中,额定温升试验时,通过热阻法得到定子绕组平均温升, 定子铁心和轴承的温度通过温度传感器PT100测得,试验结果与仿真结果对比见表4。由表4可知,电动机温升试验结果与仿真结果相对误差在5%以内,能够较好地满足工程化应用需求。

表4 仿真结果与试验结果对比

4 与异步牵引电动机对比

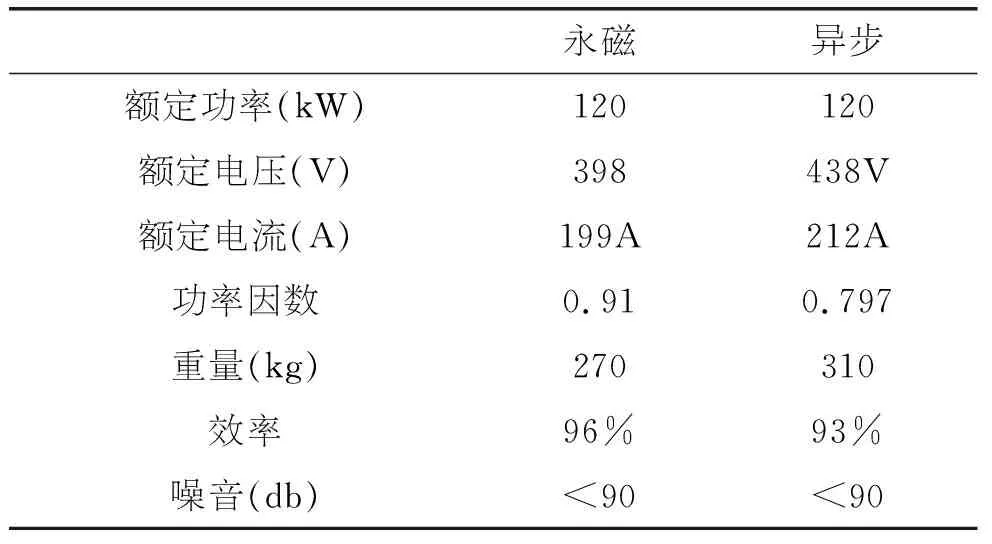

4.1 主要参数对比

电动机机械接口与异步牵引电动机完全一致,可完全替代异步牵引电动机。与异步牵引电动机主要参数对比见表5。

表5 永磁同步电动机与异步电动机对比

由表5可知,与异步牵引电动机相比,永磁同步牵引电动机重量减少12.9%,额定效率提升3%,轻量化和效率优势明显。

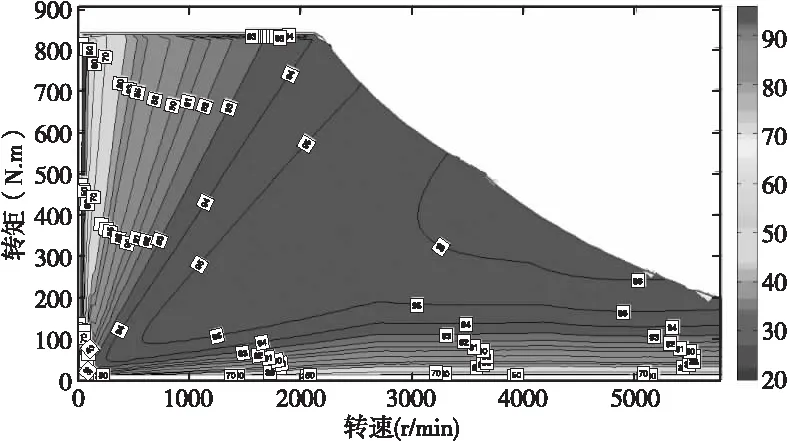

4.2 效率对比

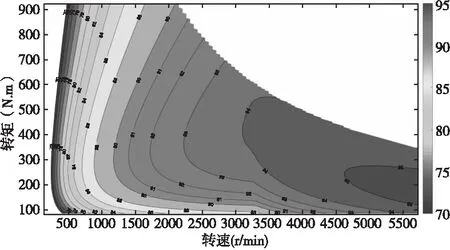

与异步牵引电机相比,永磁电机不仅在额定点具有较高的效率,在运行全转速范围内均具有较高的效率,尤其是低速阶段效率优势更明显。图18为永磁牵引电机在全转速范围内的效率MAP图,图19为异步牵引电机在全转速范围内的效率MAP图,永磁与异步牵引电机效率对比见表6。由于低地板车辆站间距短,车辆频繁启停,在常用工作区间内永磁电机平均效率比异步电机高12%。

表6 永磁与异步电动机效率对比

图18 100%低地板车辆用永磁同步牵引电动机效率MAP图

图19 100%低地板车辆用异步牵引电动机效率MAP图

5 结语

地面试验完成后,电动机进行了装车试验考核,目前已经完成线路各项考核试验并正式运营。在现场试验考核中,电机运行稳定,温升较低。通过试验及现场运营表明,电动机性能完全达到技术要求,节能效果显著。在能源和环境问题日益突出的今天,具有高效率和轻量化、小型化特点的永磁同步电动机在轨道交通行业将会得到越来越多的应用。