化学灌浆在功果桥电站大坝廊道渗水处理中的应用

(华能澜沧江水电股份有限公司 苗尾·功果桥电厂,云南 大理州 672708)

1 工程概况

功果桥电站位于云南省大理州云龙县功果桥镇境内的澜沧江上,系云南省境内澜沧江中下游河段规划8个梯级电站中的第一级电站。电站正常蓄水位为1 307 m,水库总库容为3.16亿m3,调节库容为0.49亿m3,调节周期为日调节。

2 渗漏现状

目前各坝段之间的多数结构缝漏水,部分施工缝漏水,廊道顶部、两侧边墙存在局部渗漏水点,局部墙壁长期附有水珠,局部廊道潮湿,影响廊道内的大坝安全观测设备和照明设施的正常运行,也给进出廊道的工作人员造成不便。

3 渗漏原因分析

根据功果桥电站大坝灌浆廊道结构特点与渗漏性质,渗漏分为点渗、面渗、裂缝渗漏、层面缝渗漏以及伸缩缝渗漏5类[1],各类渗漏原因如下。

(1)点渗和面渗是由于混凝土本身质量差引起的,产生的原因是浇筑振捣不密实或漏振、骨料分离等造成混凝土疏松、不密实,抗渗等级低或在内部形成互连通的蜂窝孔隙。

(2)伸缩缝渗漏产生的原因主要是:①施工中因走模和安装等原因造成止水片(带)浇偏;②混凝土浇筑中止水片(带)部位出现蜂窝和造成止水变形;③后浇块中止水表面灰浆、污渍清除不干净;④止水片(带)接口不符合设计规范,止水基座设计轮廓尺寸不符合设计要求。

(3)层面缝渗漏产生的原因是:混凝土浇筑过程中,缝面处理不当,铺设的砂浆已初凝,再生乳皮的处理不彻底,仓面二次污染比较严重等。这些问题都直接影响新、老混凝土面的层间结合。

(4)裂缝是由于混凝土内外温差引起的。混凝土遭受寒潮侵袭或夏季暴晒后遭遇暴雨,都会使混凝土内部与表层产生较大温差。混凝土表层温度下降,而内部温度基本不降,内部混凝土对表层混凝土产生约束作用,导致温度裂缝。

目前功果桥大坝廊道渗水主要有3 种表现形式:①现浇部位渗漏点集中渗水,有些部位呈涌水状态;②坝体混凝土由于温差产生裂缝,导致渗漏水;③两块预制廊道之间接缝处或坝段间的结构缝处渗漏水。

经过分析,功果桥电站大坝廊道产生渗漏的主要原因是:①施工过程中混凝土产生的温度裂缝破坏了混凝土的完整性;②预制廊道和混凝土间结合不密实;③坝段结构缝原设有的止水结构破损;④水库蓄水后,上游水位升高,与廊道有一定的水头差,在水压力作用下,水沿着渗漏通道流向廊道四周。

4 处理方案选择

该工程由于渗漏通道多为混凝土缺陷裂缝,而水泥浆液可灌性较差,无法起到堵水作用,故未采用水泥灌浆。结合现场实际情况并参考以往类似工程处理经验,根据廊道内混凝土裂缝及集中漏水点所处位置、产状及渗漏水情况,该次渗漏水治理遵循“堵排结合”的原则,采取了钻孔埋管进行化学灌浆堵漏、表面再进行防渗封闭处理的方法,通过多重止水措施进行堵漏治理。

5 化灌材料介绍

此次处理所用的化学灌浆材料主要为快堵王、LW 水溶性聚氨酯浆材、HK-EQ环氧胶泥。

5.1 快堵王

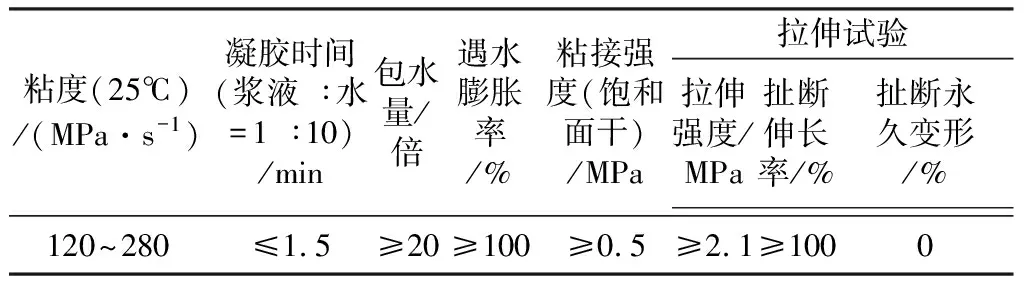

快堵王是一种新型刚性防水堵漏材料(又名堵漏王、堵漏剂、水不漏),凝结硬化快,初终凝时间间隔极短,终凝后迅速产生强度。可带水作业,并迅速止水堵漏,与基层粘结力强,不收缩、不脱落,无毒、无害、不老化,对水质及周围环境无污染,可被广泛应用于房屋、隧道、矿井等工程的堵漏止水、抢修等。快堵王(外观:灰色粉状;抗冻标号:S10)主要性能指标见表1。

表1 快堵王性能指标

5.2 环氧灌浆材料

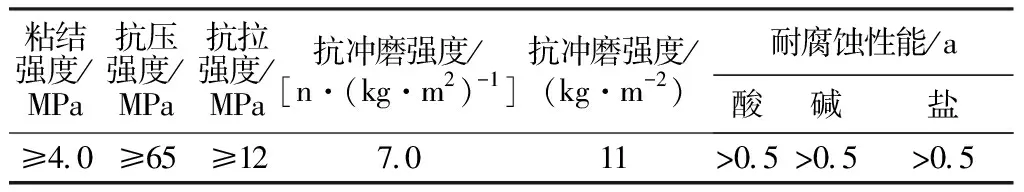

此次化学灌浆采用华东勘测设计研究院生产的LW聚氨酯灌浆材料。其力学性能指标见表2。

表2 水溶性聚氨酯灌浆材料性能指标

5.3 HK-EQ环氧胶泥

采用杭州国电大坝安全工程有限公司生产的HK-EQ 无溶剂环氧胶泥。它是一种由改性环氧树脂和高强粉料制成的高分子复合材料,可用于混凝土表面不平整、麻面、气泡等缺陷处理。HK-EQ环氧胶泥适用于各种有水的物体特别是有水混凝土表面的缺陷修补,粘结强度高,抗磨性能好。HK-EQ 环氧胶泥为 A、B 双组份,施工配合比使用时按A ∶B=4 ∶1(重量比)配比,其性能指标见表3。

表3 HK-EQ环氧胶泥性能指标

6 施工工艺

6.1 渗水缝灌浆封堵

6.1.1 工艺流程

工艺流程为:裂缝调查描述→放线→裂缝表面打磨→粘贴灌浆嘴→补打灌浆孔→环氧胶泥封闭裂缝→压水试验→化学灌浆→清除灌浆嘴或表面浆液凝胶体→表面打磨→涂刮两遍HK-EQ环氧胶泥。

6.1.2 施工措施

(1)详细统计和记录渗漏分布的部位、裂缝的长度、宽度、是否渗水等产状参数,并绘制成裂缝分布详图。

(2)放线、表面打磨。用红油漆或粉笔标识裂缝缝口位置,用手持角磨机将裂缝两侧15 cm范围内的混凝土表面打磨干净,并用高压风(水)将表面灰尘清洗干净。

(3)凿“U”形槽。按照基准线,用电镐沿裂缝表面骑缝凿“U”形槽,凿至裂缝两末端各外延50 cm。“U”形槽深度为5 cm、宽度为8 cm,缝处于“U”形槽的底部位置。如在凿槽时遇到混凝土结构筋,不能切断。

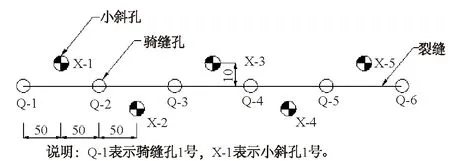

(4)布孔及钻孔。根据裂缝渗漏点情况进行布孔,钻孔方式为“骑缝造孔+小斜孔”,斜孔需有效穿过缝面,钻孔孔径φ16 mm,孔深为25 cm。孔距0.5 m,钻孔完成后用空压机向孔内压气检查钻孔是否与裂缝连通,不连通的孔视为无效孔并在旁边重新补打孔,详见图1。

图1 钻孔布置平面示意(单位:cm)

(5)环氧胶泥封闭处理。封充填闭裂缝缝口,目的是为了防止环氧浆液流失、确保浆液在灌浆压力下将裂缝填充密实。此次封闭裂缝采用HK-EQ环氧胶泥。

(6)压水试验。灌浆前进行压水检查,通过压水检查了解灌浆孔与裂缝是否通畅,检查封缝是否有效,以确定可否开始灌浆。当封缝材料(HK-EQ环氧胶泥)达到一定强度后,连接灌浆泵和灌浆管进行压水检查,压水试验压力为0.3 MPa。压水试验采用单孔压水,逐孔检查,并详细记录各孔的漏水率、通畅情况;检查止封效果,对漏水处重新封闭;检查各个孔之间的连通情况以及封闭后周边混凝土是否有漏水孔。认真填写压水记录,将发现的问题、部位详细填写清楚。

(7)化学灌浆。 ① 灌浆。采用电动化学灌浆泵和灌浆管直接用纯压法灌注HW+LW化学灌浆材料,最大灌浆压力为0.2 MPa(暂定)。灌浆时竖缝从低处向高处进行,横缝从两端向中间逐孔进行灌浆。待邻孔出浆时,扎死灌浆管并在设计压力下灌注不小于20 min,再移至邻孔灌浆,直到整个缝面灌浆结束为止。 ② 灌浆结束标准。在设计压力下,吸浆率小于0.01 L/min,持续灌注20 min结束灌浆。

(8)表面处理。化学灌浆结束3 d或浆液固化后,清理表面,对原封缝环氧胶泥及两侧混凝土表面进行打磨,待表面清洗干净后,涂刮两遍HK-EQ环氧胶泥。

(9)特殊情况处理。化学灌浆过程中若出现冒浆、漏浆等情况,则应立即停止灌浆,将漏浆点用丙酮清洗干净,用快堵王或木楔进行堵漏后再继续灌浆。

6.2 渗水、涌水点灌浆封堵

6.2.1 工艺流程

工艺流程为:渗水、涌水调查并标识→孔口凿除→埋设灌浆管(嘴)→孔口四周封堵→观测涌水压力→化学灌浆→表面打磨处理。

6.2.2 施工措施

(1)涌水点调查及标识。对原灌浆孔或局部混凝土出现骨料分离,出现渗漏通道形成的涌水部位,逐个进行标识、编号。

(2)孔口凿除。用电镐将涌水口四周凿成喇叭形,最深处控制在20~30 cm之间,四周凿到坚硬混凝土处为宜。

(3)埋设灌浆管(嘴)。喇叭口内清理干净后,用快速堵漏剂将灌浆管(嘴)埋入。埋深15~25 cm,外露20 cm,以便安装压力表和阀门。

(4)孔口四周封堵。将灌浆管(嘴)埋入孔内后,用快速堵漏剂封闭灌浆管四周,以便涌水顺管集中排出。

(5)观测涌水压力。待封堵材料达到一定强度后,在灌浆管外露处安装压力表及阀门测量涌水压力。可分时段进行多次观测,并将观测数据整理后取平均值。该涌水压力可作为灌浆时的最低控制压力。

(6)化学灌浆。待封堵材料达到一定强度且获取用水压力后,采用电动化学灌浆泵和灌浆管直接用纯压法顶水灌注HW+LW化学灌浆材料,最大灌浆压力为0.2 MPa(暂定)。灌浆结束标准:在灌浆压力下,吸浆率小于0.01 L/min,持续灌注30 min后结束灌浆。

(7)表面处理。灌浆结束后,关紧灌浆管阀门,待浆液凝固后拆除灌浆管。清理表面,凿除临时封堵材料快堵王,槽内用高压水清洗干净,然后分层回填防水砂浆。待环氧砂浆达到一定强度后,表面打磨并冲洗干净,涂刮两遍HK-EQ环氧胶泥。

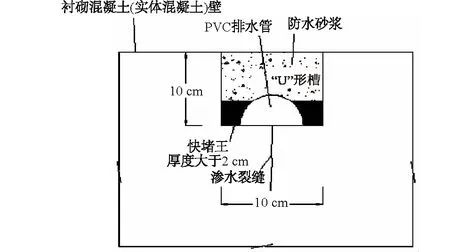

涌水点封堵、灌浆处理示意见图2。

图2 涌水点封堵、灌浆处理示意

6.3 地面渗水引排及排水孔渗漏处理

6.3.1 工艺流程

工艺流程为:渗水编号→凿“U”形槽→清洗槽内杂物→PVC排水管制安→快堵王、防水砂浆嵌缝→表面打磨处理。

6.3.2 施工措施

(1)根据渗漏调查报告统计数据和分类,按施工部位对其引排处理的渗水进行统一标号,并用红油漆标识编号及处理方式。

(2)用混凝土切割机在渗水部位两测5 cm切割两条基准缝至最近的排水沟,切缝深为5 cm,作为凿除时的基准线。

(3)按照基准线,用电镐沿施工缝表面骑缝凿“U”形槽, “U”形槽深度为10 cm、宽度为10 cm,渗水部位处于“U”形槽的底部中间位置。

(4)采用管径为50 mm的PVC排水管,沿断面圆心剖成两部分半圆管,排水管长度不小于最高漏水点沿渗水裂缝至底板排水沟的长度。

(5)将半圆塑料排水软管扣在渗水裂缝上并固定,将水引排至底板排水沟内。

(6)用快堵王填充“U”形槽内半圆塑料排水软管两侧,厚度不小于2 cm,填充必须密实,随后用防水砂浆将槽回填抹光并与周围混凝土面齐平。引排处理措施详见图3。

图3 引排处理方法示意

7 处理效果对比

功果桥电站大坝廊道渗水专项治理完工后,地面渗水引排,边墙及顶拱渗水缝与渗水点、排水孔、堵漏口都得到妥善处理。

7.1 地面渗水引排

地面渗水处理前后效果对比见图4。

图4 坝右0+109、坝下0+12、高程1 264 m地面渗水处理前后效果对比

7.2 边墙及顶拱渗水缝化学灌浆

边墙及顶拱渗水缝处理前后效果对比见图5。

图5 右岸1264灌浆洞坝右47~57边墙及顶拱渗水缝处理前后效果对比

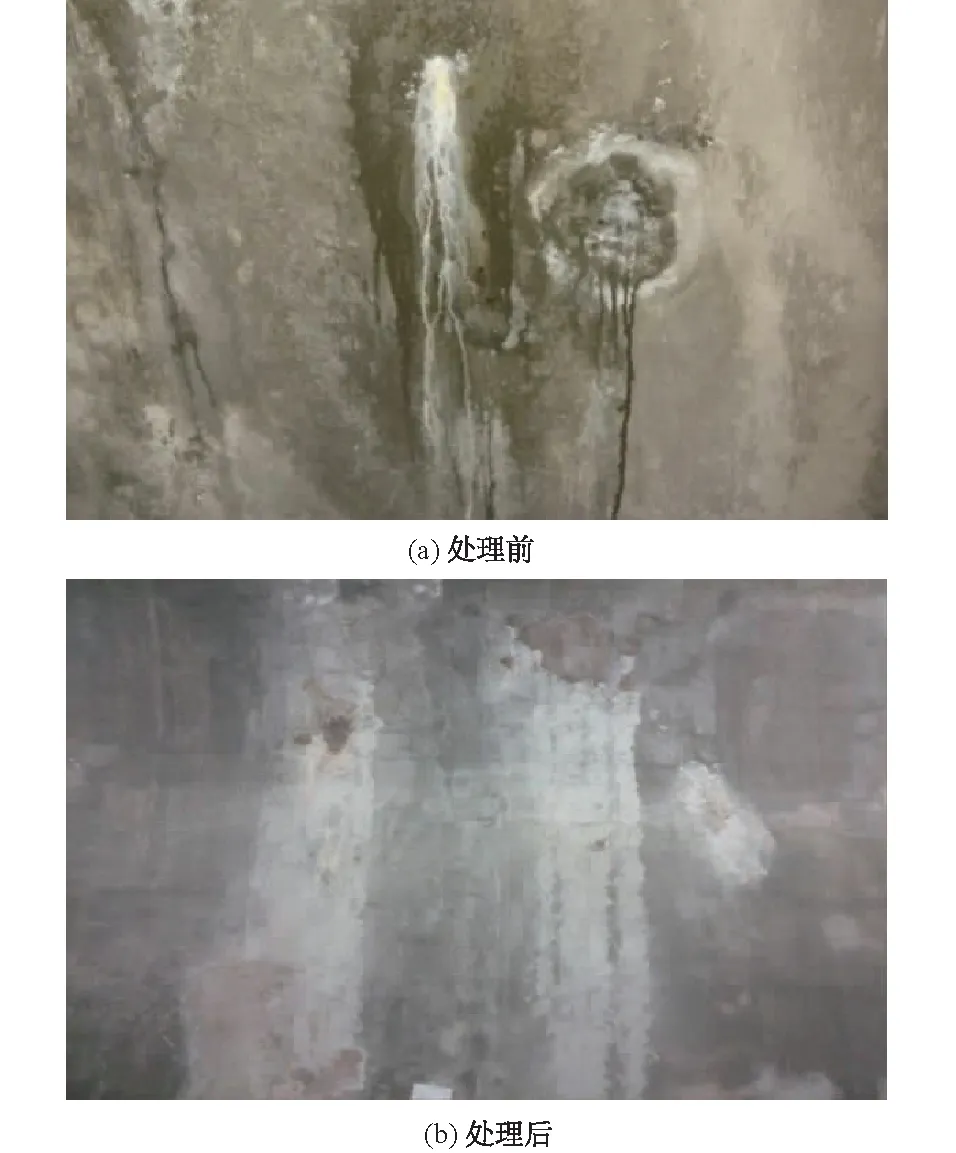

7.3 边墙及顶拱渗水点化学灌浆

边墙及顶拱渗水点处理前后效果对比见图6。

图6 边墙及顶拱渗水点处理前后效果对比

7.4 排水孔渗水处理

排水孔渗水处理前后效果对比见图7。

图7 排水孔渗水处理前后效果对比

7.5 堵漏口修复

堵漏口修复前后效果对比见图8。

图8 堵漏口修复前后效果对比

8 经验及探讨

从功果桥电站大坝廊道的渗漏处理中可总结出以下几条经验。

(1)必须找准漏水源。一般来说,水工建筑物中一个水源就可能导致多处漏水,漏水部位甚至与水源点相距很远。必需找准漏水源,才能治标治本,避免造成人力、物力的浪费。

(2)要坚持堵排结合,给漏水出路。水工建筑物的漏水一般都有一定的水压力,目前渗漏的部位只是最便捷的通道。如果盲目堵水,水无出路,漏水还是会从其他薄弱点渗出,防不胜防。同时,只堵不排,还会造成水工建筑物内部水压超标,不符合设计要求,影响建筑物的安全[2]。

(3)要坚持注堵结合的原则。只有先采取注浆的办法,将主缝周边的薄弱环节治理好,提高其密实度与强度,才能治理好主缝的渗漏。

(4)要坚持刚柔结合的原则。应在防水材料、防水结构中,做到刚性材料和柔性材料有机结合,既可达到止水的目的,又能使结构缝保持原有的伸缩功能。选择柔性材料时,要充分考虑伸缩缝随季节变化开张的幅度。

实践证明,经过化学灌浆处理,功果桥电站大坝廊道地面渗水已妥善引排,地面干燥。边墙、顶拱渗水缝、渗水点经化学处理后,缝口表面干燥,不再渗水;排水孔、堵漏口经处理后,不再渗水,达到电厂预期的处理效果。其成功经验对同类型的水工建筑物防渗处理有一定的借鉴作用。